Изобретение относится к металлургии цветных металлов и может быть использовано для рафинирования расплавов из алюминиевых сплавов.

Известно, что содержащиеся в алюминии загрязнения делятся на: газовые, главным образом водород, твердые продукты реакции кислорода, азота, водорода с твердыми или жидкими металлами, включения в виде следов нежелательных элементов, таких как углерод, карбид алюминия, карбид кальция, сера, фосфор, а также при плавке металлического лома могут быть включения натрия (его соединений с неметаллами) /1/ Шмитц К. Рециклинг алюминия. М., 2008, с.395/. Водород содержится в жидком алюминии, и это является практически неизбежным фактом производственного процесса. Водород захватывается алюминием при контакте с атмосферой и парами воды, а также при распаде гидридов алюминия, натрия и других металлов. Водород находится в алюминии в трех основных формах: протонный газ, атомарный водород, молекулярный водород. Наиболее трудно извлекаются ионизированные формы водорода (атомарный водород и протонный газ).

Известен способ дегазации с помощью ультразвука (см. /2/ Авторское свидетельство СССР №197180, опубликованное 31.05.1967). Для быстрого выделения газов из металла его льют через воронку, в горлышко которой вмонтировано кольцо-излучатель ультразвука. Под действием мощных генераторов ультразвука, присоединенных к кольцу с разных сторон, в горлышке воронки создается как бы противогазовая сетка, через которую металл проходит свободно, а пузырьки газа задерживаются, быстро объединяются в крупные пузыри и отсасываются через керамическую трубку эжекторным насосом.

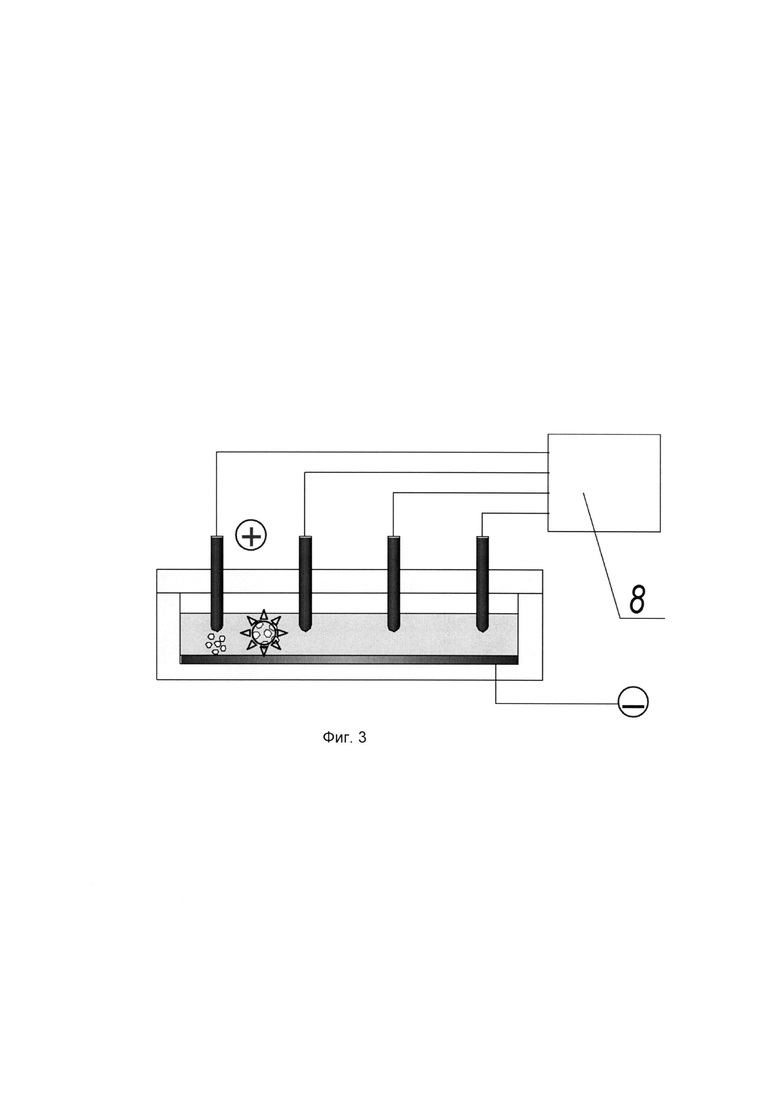

Известен также способ дегазации металлов (см. /3/ Авторское свидетельство СССР №3263146, опубликованное 29.10.1970), например алюминиевых сплавов. Сплав расплавляют в тигле, на зеркало расплава накладывают графитовый электрод (катод). На дне тигля находится излучатель ультразвука, который одновременно служит электродом (анодом). Расплав одновременно обрабатывается ультразвуком от генератора УЗГ-2 и постоянным электрическим током плотностью 3 А/см2. При этом у катода в кавитационной области интенсивно образуются пузырьки газа и выделяются в атмосферу. Время дегазации сплава АЛ-8 одним излучателем составляло 9 мин, в то время как при обработке сплава четырьмя излучателями без электрического тока требовалось 30 мин. Степень дегазации и качество слитков превышало требования технических условий.

Достоинством приведенных двух технических решений является использование ультразвуковых излучений высокой интенсивности (с возникновением кавитации в зоне облучения), позволяющих получить в итоге отливки с низким содержанием водорода. Во втором случае для увеличения эффективности используется также электрический ток, ускоряющий перевод ионизированных форм водорода (протонный газ, атомарный водород) в молекулярную форму.

Общим недостатком для приведенных двух технических решений является отсутствие операций по удалению из расплава жидких и твердых включений.

Известен также способ получения отливок из алюминиевых сплавов (см. /4/ Авторское свидетельство СССР №1638192, опубликованное 30.03.1991), по которому жидкий алюминий насыщают водородом до концентрации 0,5 см3/100 г, обрабатывают электрическим током плотностью 0,4 А/см2, вакуумируют 15 мин при давлении 10 мм рт.ст., выстаивают 15 мин и разливают. Катод - титановый стержень, погруженный на 1/3 глубины, анод - тигель печи. Насыщают алюминий водородом для того, чтобы увеличить концентрацию положительно заряженных частиц в расплаве, т.к. водород содержится в алюминии преимущественно в виде протонного газа. Под действием электрического тока протонный газ движется к катоду, восстанавливается до молекулярного и выделяется на поверхности расплава. При этом неметаллические примеси, преимущественно оксид алюминия, имеют отрицательный заряд, они движутся к аноду, адсорбируют на себе встречающийся водород и всплывают у стенок. Применение электрического тока и вакуума безусловно углубляет и ускоряет очистку. Однако представляется лишней операция насыщения расплава водородом, который и так присутствует в достаточных концентрациях и его удаление является одной из важнейших задач процесса рафинирования.

Наиболее близким из известных по технической сущности является способ дегазации алюминиевых сплавов (см. /5/ Авторское свидетельство №387012, опубликованное 18.10.1973), по которому предлагается обрабатывать ультразвуком протекающий в желобе расплав. Мощность излучения 20-25 Вт/см2, температура расплава на 50-60°C выше температуры ликвидуса, толщина слоя расплава в желобе равна четверти длины волны (при скорости звука 6400 м/с и частоте 20 кГц длина волны будет 32 см, четвертая часть - 8 см), а диаметр излучателя составляет 0,1-0,2 длины волны (3-6 см). При таком диаметре излучателя в желобе происходит максимальная концентрация мощности и образуется интенсивная кавитационная область.

Такой способ рафинирования в наибольшей степени соответствует задаче очистки жидкого алюминия от загрязнений в момент его перетока из металлургической печи в литейную машину. Здесь расплав нагрет значительно выше точки ликвидуса, т.е. имеет наименьшую вязкость, что облегчает выход пузырьков газа и ускоряет флотацию твердых включений.

К недостаткам способа следует отнести открытость желоба атмосфере, что приведет к образованию пленки оксида алюминия, которая разрушаясь под действием ультразвука будет загрязнять расплав. Кроме того, открытость ускоряет остывание алюминия. Способ также не предусматривает никаких мер по удалению тяжелых (твердых) включений и одновременного перевода жидких загрязнений (калий, натрий) в твердые гидриды. Переток алюминия из металлургической печи в литьевую машину столь тонким слоем потребует слишком большой площади поверхности, а применение одного маленького излучателя не позволит решить поставленную задачу.

На устранение указанных выше недостатков и направлено предложенное техническое решение.

По первому варианту осуществления было разработано устройство для рафинирования алюминия, содержащее корпус, выполненный в виде лотка, закрытого герметичной подъемной крышкой, входной и выходной каналы, размещенные в донной части корпуса и оснащенные магнитогидродинамическими насосами, причем в стенку корпуса со стороны входного или выходного каналов вмонтированы направленные ультразвуковые излучатели, образующие активную фазированную антенную решетку, при этом в крышку вмонтирован, с возможностью контакта с жидким металлом, ряд электродов подключенный к положительному полюсу источника тока, под указанным рядом электродов на дне корпуса установлен электрод, подключенный к отрицательному полюсу источника тока, при этом на крышке смонтирована вакуум-система для создания пониженного давления внутри корпуса.

По второму варианту осуществления было разработано устройство для рафинирования алюминия, содержащее корпус, выполненный в виде лотка, закрытого герметичной подъемной крышкой, входной и выходной каналы, размещенные в донной части корпуса и оснащенные магнитогидродинамическими насосами, причем в стенку корпуса со стороны входного или выходного каналов вмонтированы направленные ультразвуковые излучатели, образующие активную фазированную антенную решетку, при этом в крышку вмонтирован, с возможностью контакта с жидким металлом, ряд электродов, подключенный к положительному полюсу источника тока, под указанным рядом электродов на дне корпуса установлен электрод, подключенный к отрицательному полюсу источника тока, причем за указанными электродами по направлению движения жидкого металла в стенки корпуса вмонтированы электроды вибрационной системы, а также расположенный на дне между ними магнитогидродинамический вибратор, при этом на крышке смонтирована вакуум-система для создания пониженного давления внутри корпуса.

Также для решения поставленных задач был разработан способ рафинирования алюминия или алюминевых сплавов, включающий подачу расплавленного метала, его обработку и сбор загрязнений с его поверхности, причем согласно изобретению обработку расплавленного металла осуществляют преремещением активной фазированной антенной решетки, перпендикулярно направлению движения потока металла, причем обработку осуществляют в условиях герметичной вкуумированной емкости.

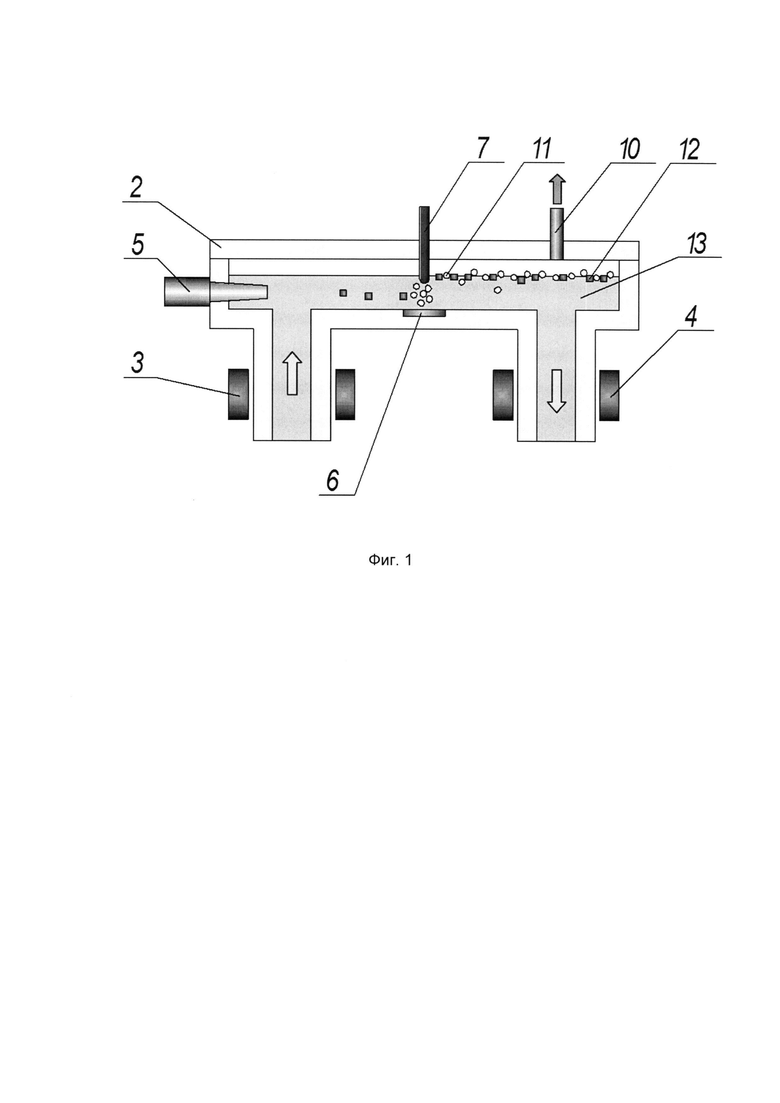

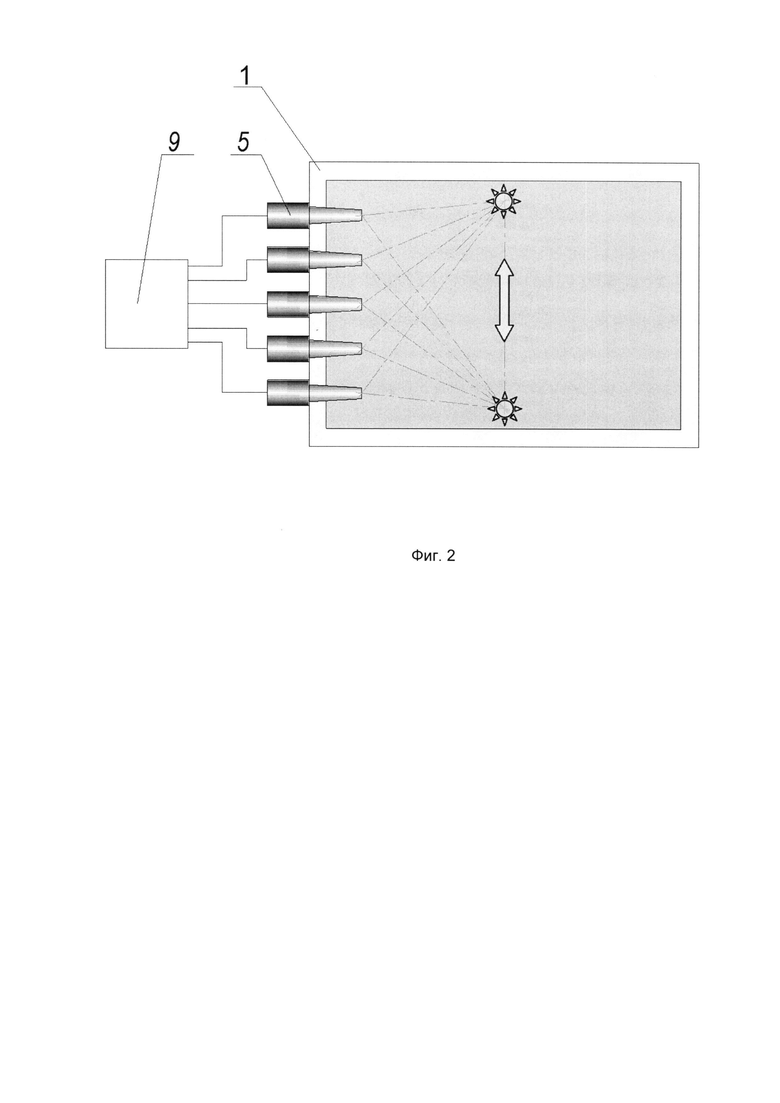

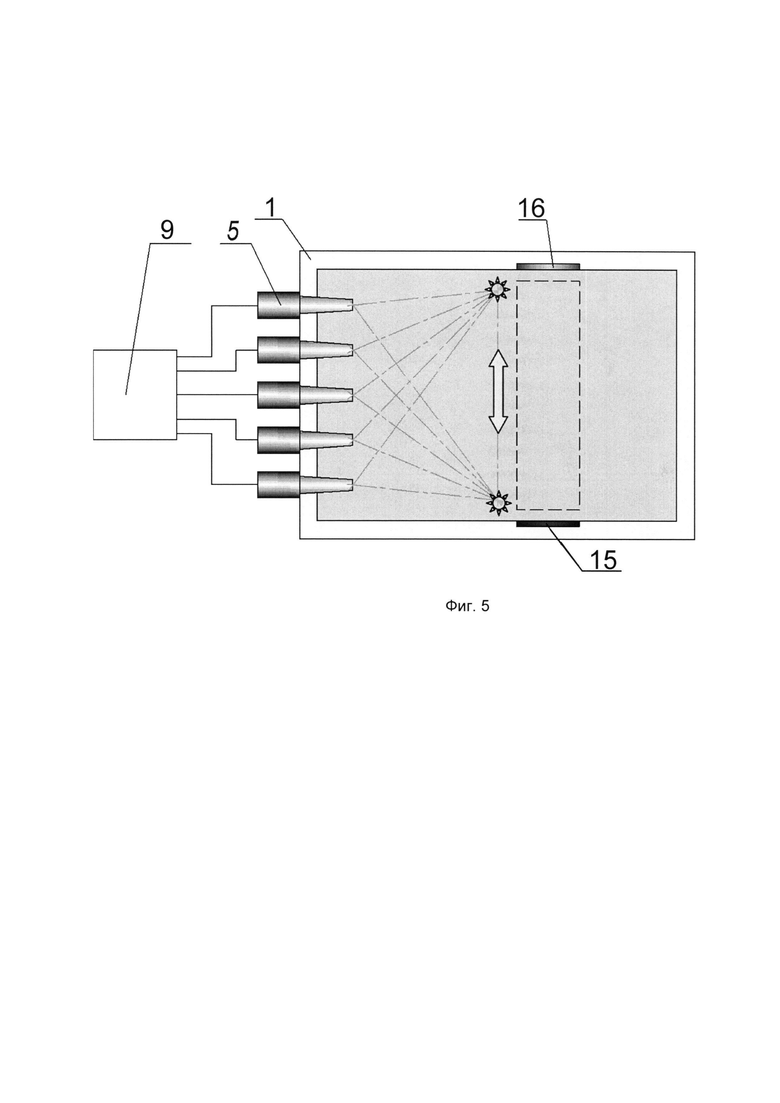

Устройство (фиг.1) состоит из футерованного корпуса 1, имеющего форму лотка. Сверху корпус 1 закрывается герметичной подъемной крышкой 2. Подача металла вдоль лотка осуществляется электромагнитными насосами 3 и 4. В стенку корпуса 1 со стороны входного или выходного каналов вмонтированы направленные ультразвуковые излучатели 5 (например, из титана) (фиг.2), образующие активную фазированную антенную решетку (ФАР).

Управление ФАР осуществляется блоком управления 9. В зоне ультразвуковой обработки в крышку 2 вмонтированы ряд анодов 7, имеющих контакт с жидким металлом, которые подключены к блоку управления ультразвуковыми ФАР 8 (фиг.3). Под рядом анодов 7 в дне лотка корпуса 1 установлен катод 6 подключенный к отрицательному полюсу источника тока. В крышке 2 смонтирована вакуум-система 10 для создания над поверхностью металла 13 разряжения. Легкие 11 и тяжелые 12 загрязнения флотируются на поверхность металла 13.

Устройство работает следующим образом. Жидкий металл 13 с помощью насоса 3 поступает из металлургической печи в лоток корпуса 1 и далее по лотку движется в зону обработки, расположенную в пространстве между рядом анодов 7 и катодом 6. Здесь металл поочередно подвергается действию постоянного электрического тока при последовательном включении анодов 7 с помощью блока управления 8 в режиме «бегущей волны». При этом в пространстве между электродами идет интенсивное выделение молекулярного водорода.

После выключения электрического тока туда перемещается пятно фокусировки ультразвукового излучения с помощью активной ФАР, движущееся по сканирующей траектории перпендикулярно потоку металла 13. При этом в металле возбуждается интенсивная кавитация, в результате которой кавитационные пузырьки насыщаются молекулярным водородом, что способствует быстрой дегазации металла. Кроме того, кавитационное воздействие приводит к ионизации жидкой фазы [см. /6/ М.А.Маргулис. Звукохимические реакции и сонолюминесценция. М., Химия, 1986, /7/ М.А.Маргулис. Основы звукохимии, Высшая школа, М., 1984], что также способствует переходу водорода в нейтральную форму (протон водорода отбирает электрон у ближайшего отрицательного иона).

Водород в молекулярной форме вступает в реакцию с активными металлами, образуя твердые гидриды, которые вместе с остальными загрязнениями флотируются пузырьками на поверхность алюминия 13. Легкие 11 и тяжелые 12 загрязнения остаются на поверхности металла до окончания цикла обработки и удаляются оттуда механически.

Внутри лотка корпуса 1 с помощью вакуум-системы 10 создается разряжение, которое способствует эффективной дегазации металла с большой площади свободной поверхности. После обработки очищенный металл с помощью электромагнитного насоса 4 отводится из корпуса 1 в литейную машину.

Одним из вариантов кавитационной обработки жидкого металла может быть совместное действие двумя ультразвуковыми частотами, например 20 кГц и 1 МГц [6, 7]. Данное воздействие легко осуществить за счет двух ФАР с разной рабочей частотой, установленных навстречу друг другу.

При этом кавитационные пузырьки образуются мелкими, самопроизвольно сливаются и попадают в резонансный размер: для 20 кГц это 0,45 мм, для 1 МГц - 0,007 мм. Резонанс разбивает их в мелкие пузырьки, причем часть мелких от 20 кГц попадает в зону 1 МГц и наоборот, все перемешивается, т.е. идет интенсивный межфазный обмен.

Кавитация в жидком металле может создаваться с помощью сфокусированного импульсного излучения лазеров большой мощности - лазерная кавитация [6,7]. При этом вместо или дополнительно к ФАР в крышке 2 корпуса устанавливается лазер с системой развертки луча, сфокусированного на протекающий жидкий металл 13.

Для увеличения мощности ультразвукового воздействия на жидкость можно фокусировать луч в маленькое пятно.

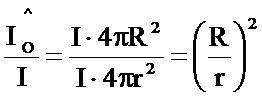

Для небольших фокусных пятен энергия, поглощаемая жидкостью в пятне, на 9-10 порядков выше, чем соответствующая величина для обычных кавитационных полей. Действительно, пренебрегая потерями на поглощение, в фокальной области радиусом r для сферического ультразвукового излучателя радиуса R интенсивность Iф акустических колебаний больше, чем интенсивность I у поверхности излучателя:

Например, при R=20 см, r=0,02 см Iф/I≈106 (в миллион раз). Кроме того, энергия, выделяющаяся в фокусе (одиночном устойчивом кавитационном пузырьке), на 3-4 порядка больше, чем в фокусе обычного сферического излучателя, где присутствуют тысячи кавитационных пузырьков.

Таким образом, при генерировании акустических колебаний мощностью порядка 1 кВт и диссипации энергии в одном кавитационном пузырьке при сжатии его до минимального радиуса rm~2 мкм плотность энергии достигает 1014 Вт⋅см-3.

В обычных кавитационных полях при средней интенсивности ультразвукового поля (порядка нескольких Вт⋅см-2) энергия ультразвука распределяется во всем кавитационном поле достаточно равномерно. Кроме того, количество пульсирующих кавитационных пузырьков весьма велико. Их концентрация может составлять 3⋅104 см-3 [6, с.30]. Поэтому энергия, выделяющаяся в расчете на 1 кавитационный пузырек, в фокусирующих системах с одним кавитационным пузырьком на 9-10 порядков выше, чем энергия в «обычных» кавитационных полях (6 порядков в результате фокусировки и 3-4 порядка вследствие уменьшения числа пузырьков).

С учетом вышесказанного УЗ система облучения металла вместо ФАР может иметь стандартный сферический излучатель, который фокусирует точечное излучение на протекающем металле и совершает возвратно-поступательное «сканирующее» движение с помощью обычного электромеханического привода.

По второму варианту устройства предлагается использовать низкочастотное несимметричное вибрационное электромагнитное воздействие (вибрацию) на жидкий металл для эффективного выноса на поверхность всех загрязнений.

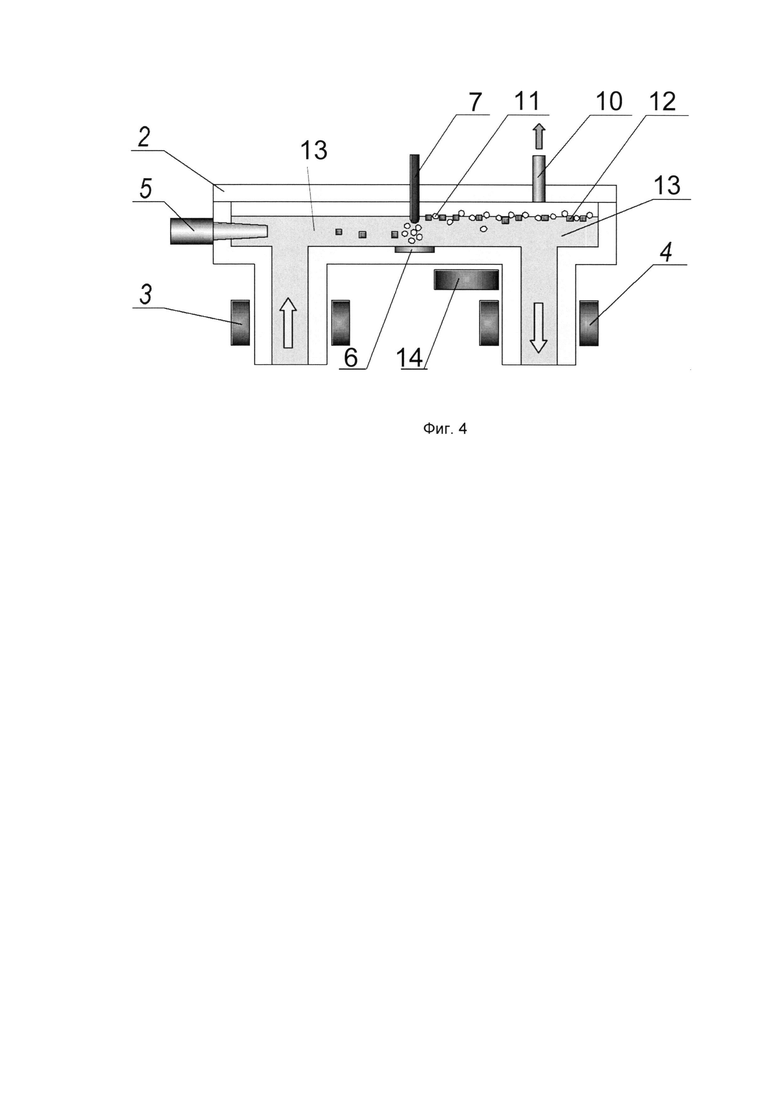

Устройство (фиг.4-6) состоит из футерованного корпуса 1, имеющего форму лотка. Сверху корпус 1 закрывается герметичной подъемной крышкой 2.

Подача металла вдоль лотка осуществляется электромагнитными насосами 3 и 4. В стенку корпуса 1 со стороны входного или выходного каналов вмонтированы направленные ультразвуковые излучатели 5 (например, из титана), образующие активную ФАР. Управление ФАР осуществляется блоком управления 9.

В зоне ультразвуковой обработки в крышку 2 вмонтированы ряд анодов 7 дегазирующей системы, имеющих контакт с жидким металлом 13. Они подключены к блоку управления 8. Под рядом анодов 7 в дне лотка корпуса 2 установлен катод 6 дегазирующей системы, подключенный к отрицательному полюсу источника тока.

В крышке 2 смонтирована вакуум-система 10 для создания над поверхностью металла 13 разряжения. Легкие 11 и тяжелые 12 загрязнения флотируются на поверхность металла 13.

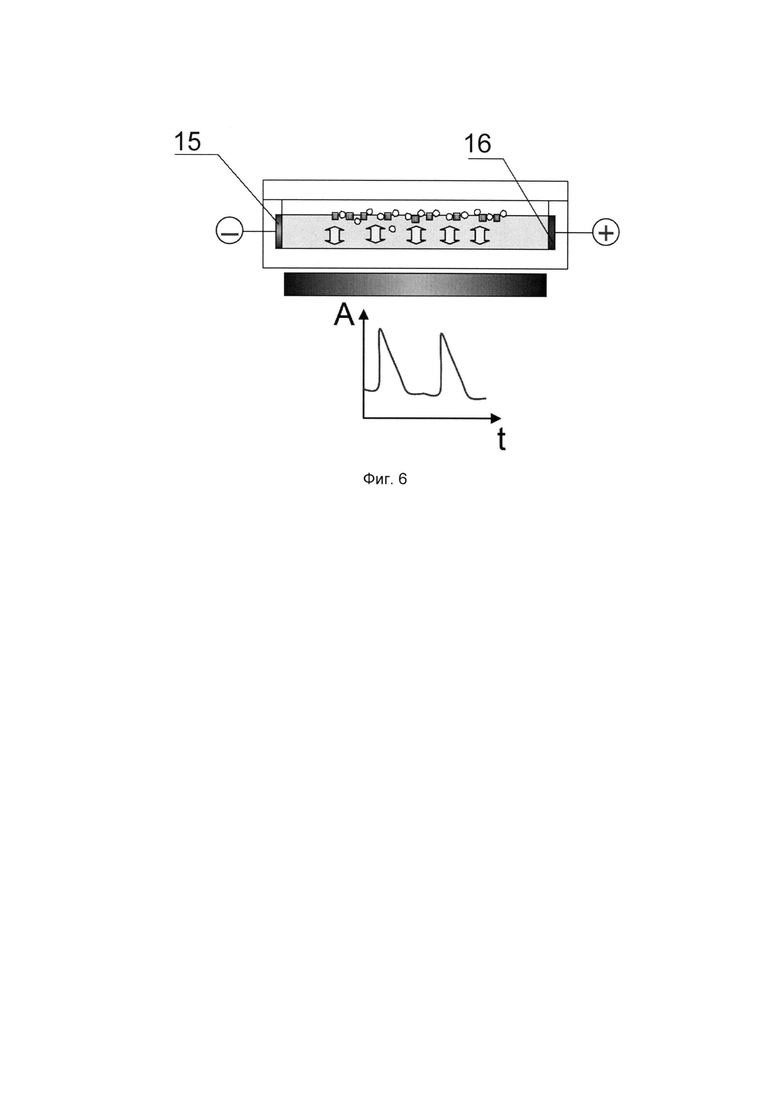

За дегазирующими электродами 6 и 7 по ходу движения металла 13 в стенку корпуса вмонтированы электроды 15 и 16 вибрационной системы, которые подключаются к источнику постоянного напряжения. Вибрационная система дополнительно включает электромагнитный вибратор 14, расположенный под лотком. Он создает в металле, расположенном между электродами 15 и 16, низкочастотные несимметричные вертикальные вибрации (имеется в виду кондукционное взаимодействие).

Устройство работает следующим образом. Жидкий металл 13 с помощью насоса 3 поступает из металлургической печи в лоток корпуса 1 и далее по лотку движется в зону дегазации, расположенную в пространстве между рядом анодов 7 и катодом 6. Здесь металл поочередно подвергается действию постоянного электрического тока при последовательном включении анодов 7 с помощью блока управления 8 в режиме «бегущей волны». При этом в пространстве между электродами идет интенсивное выделение молекулярного водорода.

После выключения электрического тока, протекающего через отдельно взятый анод 7, туда перемещается пятно фокусировки ультразвукового излучения с помощью активной ФАР, движущееся по сканирующей траектории, перпендикулярно потоку металла 13. Движение луча обеспечивается с помощью алгоритмов блока управления 9. При этом в металле возбуждается интенсивная кавитация, в результате которой кавитационные пузырьки насыщаются молекулярным водородом, что способствует быстрой дегазации металла. Кроме того, кавитационное воздействие приводит к ионизации жидкой фазы, что также способствует переходу водорода в нейтральную форму (протон водорода отбирает электрон у ближайшего отрицательного иона).

Водород в молекулярной форме вступает в реакцию с активными металлами (калий, натрий), образуя твердые гидриды, которые вместе с остальными загрязнениями флотируются пузырьками на поверхность алюминия 13.

Для более эффективного перемещения (выноса) загрязнений на поверхность металла в нем (в зоне между электродами 15 и 16 вибрационной системы) возбуждаются низкочастотные несимметричные вибрации с помощью электромагнитного вибратора 14. При этом электромагнитный импульс должен иметь пилообразную форму с крутым передним фронтом и пологим задним. Это позволит создать направленную вверх силу, действующую на частицы загрязнений.

Легкие 11 и тяжелые 12 загрязнения остаются на поверхности металла до окончания цикла обработки и удаляются оттуда механически.

Внутри лотка корпуса 1 с помощью вакуум-системы 10 создается разряжение, которое способствует эффективной дегазации металла с большой площади свободной поверхности. После обработки очищенный металл с помощью электромагнитного насоса 4 отводится из корпуса 1 в литейную машину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2598727C2 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2598631C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕДИ | 2013 |

|

RU2541237C1 |

| СПОСОБ ДЕГАЗАЦИИ МЕТАЛЛОВ И СПЛАВОВ | 1970 |

|

SU263146A1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ПРОДУКТОВ ОКИСЛЕНИЯ АЛЮМИНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2342470C2 |

| Установка для непрерывного рафинирования алюминия и его сплавов | 1977 |

|

SU621774A1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2013 |

|

RU2540242C1 |

Изобретение относится к устройству для рафинирования расплавов из алюминиевых сплавов. Устройство содержит корпус, выполненный в виде лотка, закрытого герметичной подъемной крышкой, входной и выходной каналы, размещенные в донной части корпуса и оснащенные магнитогидродинамическими насосами. В стенку корпуса со стороны входного или выходного каналов вмонтированы направленные ультразвуковые излучатели, образующие активную фазированную антенную решетку. В крышку вмонтирован, с возможностью контакта с жидким металлом, ряд электродов, подключенный к положительному полюсу источника тока, под указанным рядом электродов на дне корпуса установлен электрод, подключенный к отрицательному полюсу источника тока. На крышке смонтирована вакуум-система для создания пониженного давления внутри корпуса. Обеспечивается повышение эффективности извлечения загрязнений из расплавленного металла. 4 н.п. ф-лы, 6 ил.

1. Устройство для рафинирования алюминия и алюминиевых сплавов, содержащее корпус, выполненный в виде лотка, закрытого герметичной подъемной крышкой, с входным и выходным каналами, размещенными в донной части корпуса и оснащенными магнитогидродинамическими насосами, причем в стенке корпуса со стороны входного или выходного каналов вмонтированы направленные ультразвуковые излучатели с образованием активной фазированной антенной решетки, при этом в крышку вмонтированы с возможностью контакта с жидким металлом аноды, под упомянутыми анодами на дне корпуса установлен катод, а на крышке смонтирована вакуум-система для создания пониженного давления внутри корпуса.

2. Устройство для рафинирования алюминия и алюминиевых сплавов, содержащее корпус, выполненный в виде лотка, закрытого герметичной подъемной крышкой, с входным и выходным каналами, размещенными в донной части корпуса и оснащенными магнитогидродинамическими насосами, причем в стенке корпуса со стороны входного или выходного каналов вмонтированы направленные ультразвуковые излучатели с образованием активной фазированной антенной решетки, при этом в крышку вмонтированы с возможностью контакта с жидким металлом аноды, под упомянутыми анодами на дне корпуса установлен катод, причем за упомянутыми анодами по направлению движения жидкого металла в стенки корпуса вмонтированы электроды вибрационной системы и расположенный на дне между ними магнитогидродинамический вибратор, а на крышке смонтирована вакуум-система для создания пониженного давления внутри корпуса.

3. Способ рафинирования алюминия и алюминиевых сплавов, отличающийся тем, что используют устройство по п.1, в лоток которого подают поток расплавленного металла, осуществляют обработку расплавленного металла направленным ультразвуковым излучением путем перемещения направленных ультразвуковых излучателей, образующих активную фазированную антенную решетку, перпендикулярно направлению движения потока расплава в герметичном вакуумированном корпусе с обеспечением дегазации расплава и сбора загрязнений с его поверхности, образующихся в результате упомянутой дегазации расплава.

4. Способ рафинирования алюминия и алюминиевых сплавов, отличающийся тем, что используют устройство по п.2, в лоток которого подают поток расплавленного металла, осуществляют обработку расплавленного металла направленным ультразвуковым излучением путем перемещения направленных ультразвуковых излучателей, образующих активную фазированную антенную решетку, перпендикулярно направлению движения потока металла в герметичном вакуумированном корпусе, и обработку расплавленного металла низкочастотными несимметричными вибрациями, возбуждаемыми с помощью магнитогидродинамического вибратора с обеспечением пилообразной формы с крутым передним фронтом и пологим задним фронтом электромагнитного импульса, при этом создают пониженное давление внутри корпуса с обеспечением дегазации расплава и осуществляют сбор загрязнений с его поверхности, образующихся в результате упомянутой дегазации расплава.

| СПОСОБ ДЕГАЗАЦИИ АЛЮМИНИЕВЫХ СПЛАВОВ | 0 |

|

SU387012A1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2361938C1 |

| RU 2003711 C1, 30.11.1993 | |||

| RU 2003104927 A, 27.08.2004 | |||

| Установка для промышленной обработки расплавленного металла | 1976 |

|

SU735180A3 |

| WO 20100581 A1, 27.05.2010. | |||

Авторы

Даты

2017-01-11—Публикация

2012-12-03—Подача