(54) ТОКАРНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1983 |

|

SU1119779A2 |

| Токарный станок | 1981 |

|

SU1026970A2 |

| Токарный станок | 1986 |

|

SU1729701A2 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334591C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334590C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

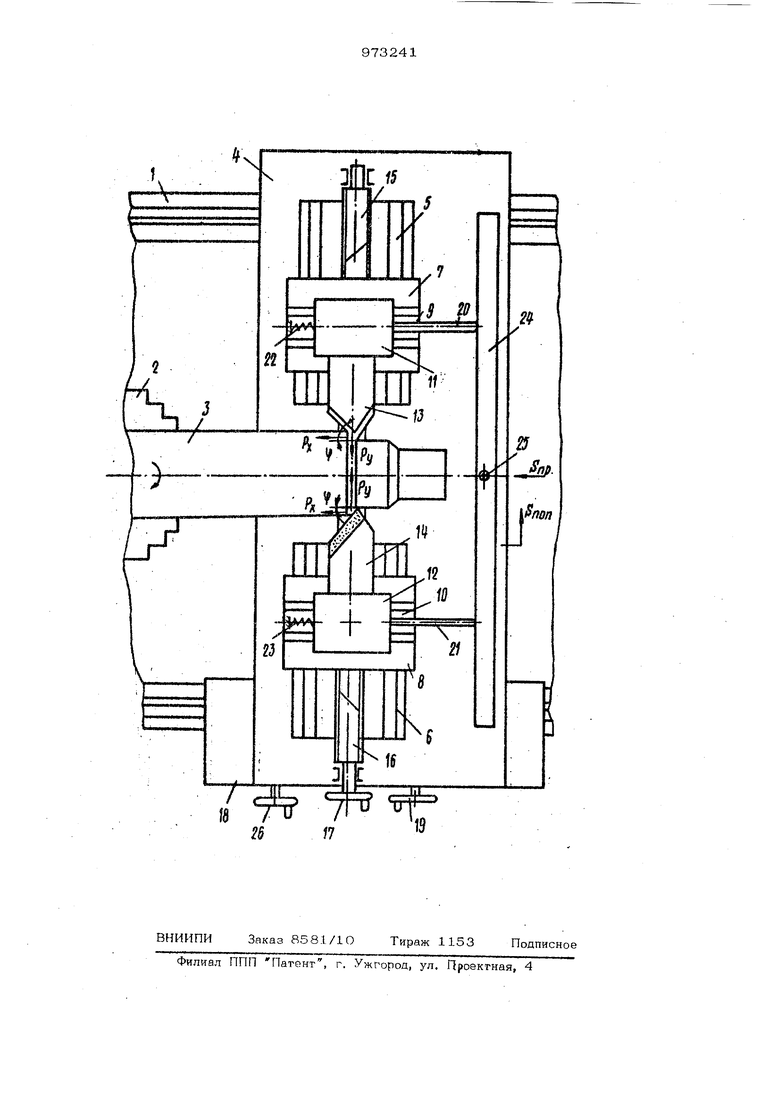

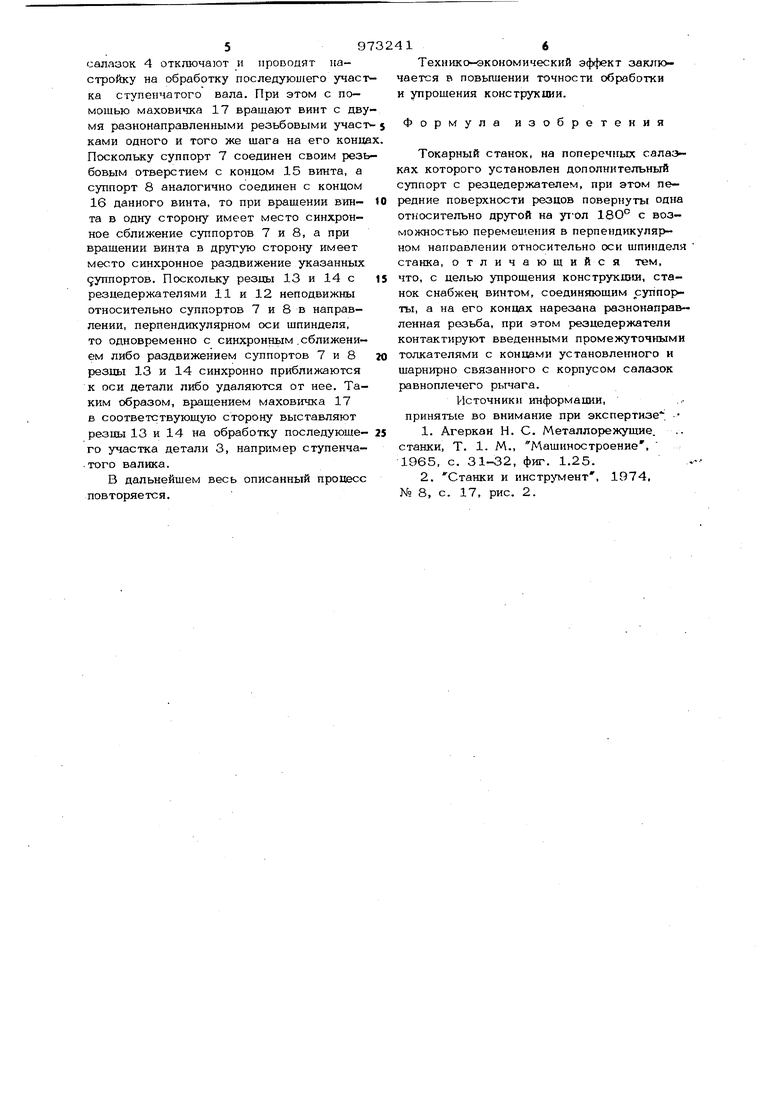

Изобретение относится к машиностроению и станкостроению и может быть использовано при обработке ступенчатых деталей, например валов, преимущественно длинных и малого диаметра. Известен токарный станок с устройств вом для обработки длинных ступенчатых заготовок малого диаметра, которое представляет собой люнет, закрепленный на нижней каретке суппорта. Его устанавливают обычно вблизи резца. Люнет представляет собой специальный корпус, в котором установлены три подвижных упора, которые центрируют заготовку. Упоры сто порятся винтами. В процессе резания люнет препятствует прогибу обрабатьгоаемой заготовки Г11 . Недостатки известного токарного станка следующие : некоторый прогиб заготовки, поскольку люнет с тремя -порами невозможно разместить в плоскости дейст ВИЯ радиальной составляющей силы резания, износ контактирующих с заготовкой поверхностей упоров люнета, и невозможность использования для обработки ступенчатых валов. Наиболее близким к предлагаемому по технической сущности и по достигаемому результату является токарный станок, на поперечных салазках которого установлен дополнительный суппорт с резцедержателем, .При этом передние поверхности резцов повернуты одна относительно другой на угол с возможностью перемещения в перпендикулярном направлении относительно оси щпинделя станка 2 . Недостатками данного токарного станка являются сложность конструкции и дорогостоящая адиптивная система, а также увеличенные габариты станка. Целью изобретения является упрощение конструкции. Поставленная цель достигавтс;я тем, что токарный станок снабжен винтом, соединяющим суппорты, а на его концах нарезана разнонаправленная резьба, при этом резцедержатели контактируют введенными промежуточными толкателями с концами установленного в: шарнирно связанного с корпусом салазок равноплечего рычага. На чертеже показан токарный станок. Токарный станок содержит коробку скоростей, коробку подач (на чертеже не показаны), станину, на которой смонтированы продольные направляющие 1, В трех кулачковом патроне 2 шпинделя токарного станка закреплена заготовка - деталь 3. На концах салазок 4 токарного станка симметрично относительно оси шпинделя смонтированы поперечные направляющие 5 и 6, на которых установлены суппорты 7 и 8. На указанных суппортах выполнены салазки 9 и 1О, на которых установлены резцедержатели 11 и 12, крепящие резцы 13 и 14. Таким образом, резцедержатели 11 и 12 оказываются подвижными относительно суппортов 7 и 8, значит, и относительно салазок 4 в направлении, совпадающем с сюью шпинделя станка. Суппорты 7 и 8 соединены между собой В1ШТОМ, закрепленным на суппорте с возможностью вращения вокруг собственной оси, а на концах 15 и 16 указанного винта нарезана разнонаправленная резьба одинакового щага. Винт приводится в движение с помощью маховичка 17. Салазки 4 токарного станка кинемагически связаны с фартуком 18 токарного станка и подвижны относительно фартука в поперечном направлении. Для поперечной подачи салазок служит маховичок 19 или же подача осуществляется от привода подач. Таким образом, вершины резцов 13 и 14 с помощью маховичков 17 и 19 представляется возможным выставить сим метрично относительно оси заготовки 3. Салазки 4 вместе с фартуком 18 под вижны относительно направляющих 1 станины токарного станка. Резцедержатели 11 и 12 (с резцами) Жестко соединены с промежуточными толкателями 20 и 21, причем указанные рез цедержатели подпружинены в продольном направлении пружинами 22 и 23 так, что толкатели 20 .и 21 контактируют с конца ми равноплечего рычага 24, шарнирно связанного через иилиндрический палец 25 с корпусом салазок 4. Для продольной подачи салазок вручную служит маховичок 26 или же продоль ная подача осуществляется механически от привода подач. Работа токарного станка заключается в следующем. С помощью маховичка 19 вершины резцов 13 и 14 устанавливаются симметрично относительно оси заготовки 3, а далее с помощью маховичка 17 выставляют резцы на определенный диаметр обработки. Таким образом, при вращении маховичка 17 суппорты 7 и 8, как синхронно подвижные относительно оси детали 3, обеспечивают настройку режущего инструмента на обработку ступенчатых валов разного диаметра. При вращении заготовки 3 и сообщении салазкам 4 продольной подачи 5пр в процессе взаимодействия резцов 13 и 14 с телом заготовки имеет место процесс резания, т, е. процесс снятия стружки. Поскольку резцедержатели 11 и 12 контактируют промежуточными толкателями 20 и 21 с равноплечим рычагом 24, и ось рычага неподвижна относительно суппорта, то данная механическая система всегда стремится находить ся в равновесном состоянии, т. е. в таком состоянии, при котором сумма моментов от сил, действующих на рычаг 24, должна быть равной нулю. Л это возможно в случае равенства осевых составляющих Рх сил резания, возникающих от взаимодействия двух резцов 13 и 14 с деталью 3. Если, например, сопротивление движению резца 13 возрастет по сравнению с сопротивлением движению резца 14, то в этом случае резцедержатель 11 перемешается на некоторую величину вправо, как бы отставая, а, в свою очередь, благодаря равноплечей системе резцедержатель 14 перемещается влево, как бы опережая равномерное движение салазок 4 с подачей Snp. Вследствие этого происходит автоматическое выравнивание нагрузок, дейст. вующих на резцы 13 и 14. Поскольку осевые составляющие Р силрезания ока- зьюаются в данном случае равными между собой, то, следователно, из-за равности главных углов в плане Ч этих резцов и радиальные составляющие P также оказываются равными между собой и уравновешивают друг друга (направлены навстречу друг другу). Таким образом, на обрабатываемую деталь 3 не действуют поперечные нагрузки, вызывающие прогиб ее оси. Результатом этого является высокая точность обработки в результате устранения прогибов и вибраций, являющихся следствием прогибов. По окончании точения участка детали 3 одного диаметра продольную подачу 5 рр

салазок 4 отключают и проводят настройку на обработку последующего участка ступенчатого вала. При этом с по- мошью маховичка 17 вращают винт с двумя разнонаправленными резьбовыми участ- $ ками одного и того же шага на его концах. Поскольку суппорт 7 соединен своим резьбовым отверстием с концом 15 винта, а суппорт 8 аналогично соединен с концом 16 данного винта, то при вращении вин- 10 та в одну сторону имеет место синхронное сближение суппортов 7 и 8, а при вращении винта в другую сторону имеет место синхронное раздвижение указанных 9Уппортов. Поскольку резцы 13 и 14 с 15 резцедержателями 11 и 12 неподвижны относительно суппортов 7 и 8 в направлении, перпендикулярном оси шпинделя, то одновременно с синхронньгм .сближением либо раздвижением суппортов 7 и 8 м резцы 13 и 14 синхронно приближаются к оси детали либо удаляются от нее. Таким образом, вращением маховичка 17 в соответствующую сторону выставляют резцы 13 и 14 на обработку последующе- 25 го участка детали 3, например ступенчатого валика.

В дальнейшем весь описанный процесс повторяется.

Технико-экономический эффект заключается в повышении точности обработки и упрощения конструкции.

Формула изобретения

Токарный станок, на поперечных салазках которого установлен дополнительный суппорт с резцедержателем, при этом передние поверхности резцов повернуты одна относительно другой на утол 180 с возможностью перемещения в перпендикулярном направлении относительно оси шпинделя станка, отличающийся тем, что, с целью упрощения конструкшш, станок снабжен винтом, соединяющим суппорты, а на его концах нарезана разнонаправленная резьба, при этом резцедержатели контактируют введенными промежуточными толкателями с концами установленного и шарнирно связанного с корпусом салазок равноплечего рычага.

Источники информации, принятые во внимание при экспертизе

jn

17

25

19

Авторы

Даты

1982-11-15—Публикация

1980-11-13—Подача