Изобретение относится к механической обработке зубчатых колес, а более конкретно к способам нарезания зубьев в условиях обката.

Известен способ обработки зубчатых колес в условиях обката, при котором путь обката включает участки врезания и выхода инструмента, воспроизводящего один зуб или впадину инструментальной рейки l.

Недостатком известного способа является равномерная скорость обката на участках врезания и выходе инструмента.

Кроме того, формирование зуба происходит до выхода режущей кромки инструмента на линию оси колеса, и при дальнейшем удалении от нее резца припуск значительно уменьшается. Такой режим обработки снижает производительность и способствует интенсивному износу инструмента. Последнее объясняется большим числом ходов инструмента в контакте с деталью при минимальной толщине среза.

Целью изобретения является повышение производительности обработки и стойкости инструмента.

Поставленная цель достигается тем,что скорость обката увеличивают: к концу обката.

На участке врезания ,инструмент перемещают с постоянной скоростью обката.

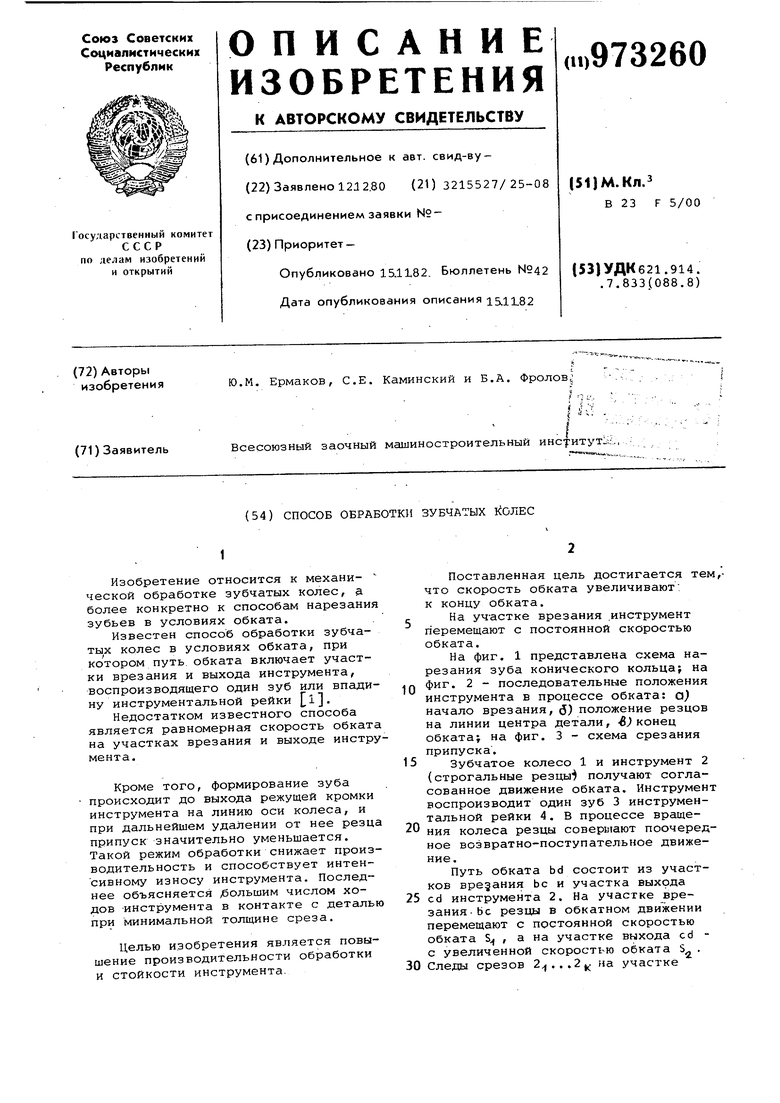

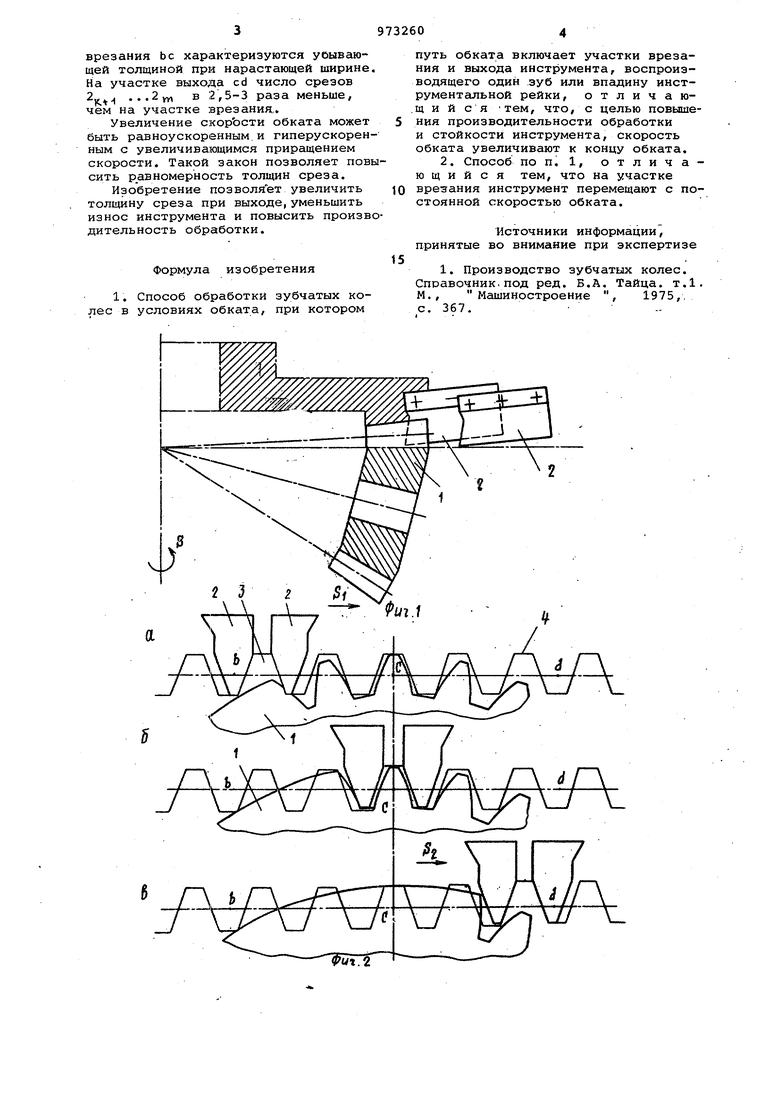

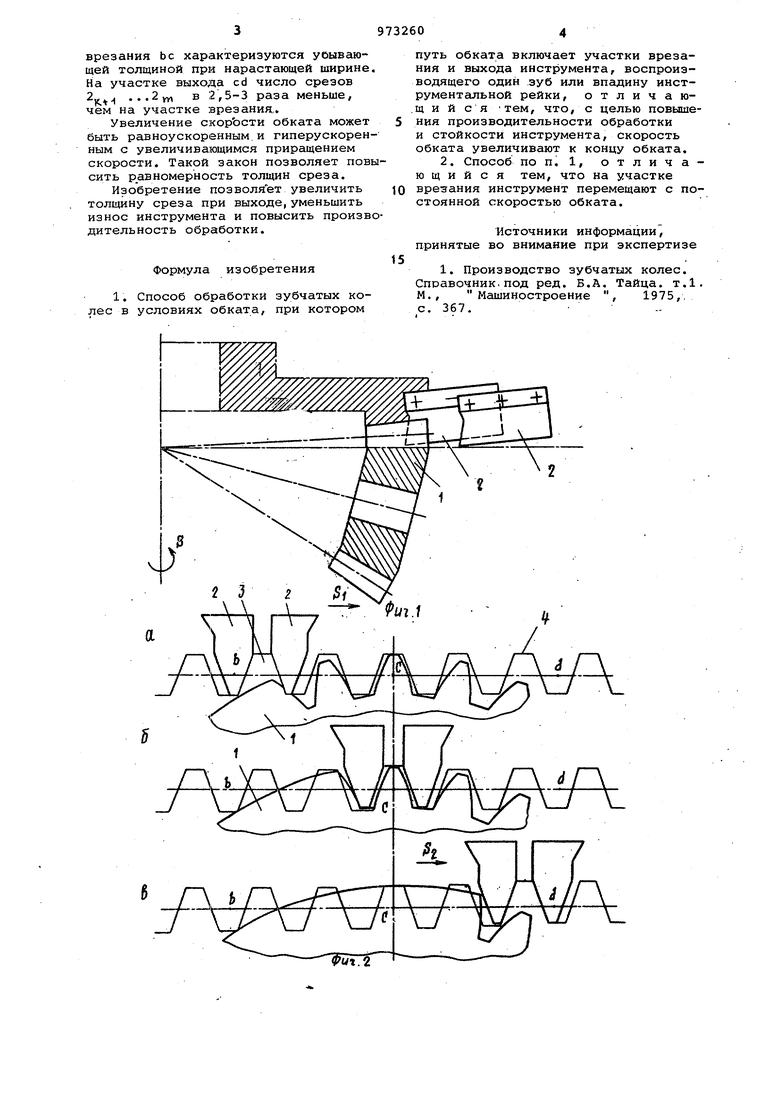

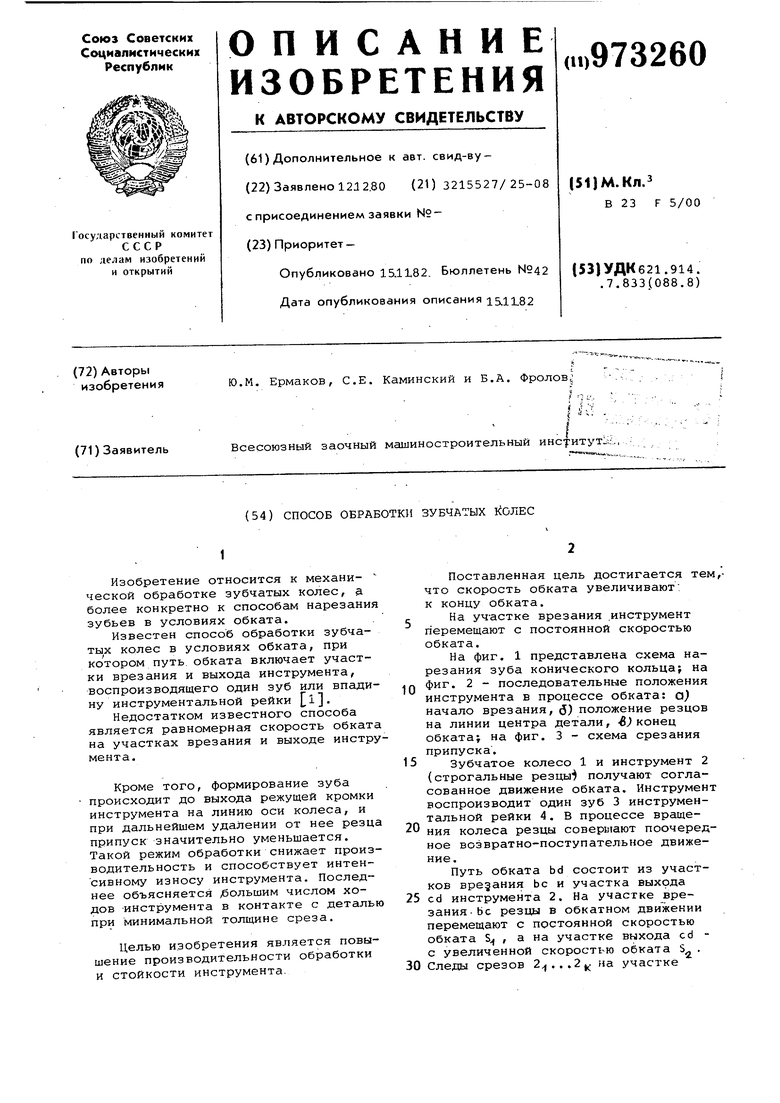

На фиг. 1 представлена схема нарезания зуба конического кольца; на фиг. 2 - последовательные положения

10 инструмента в процессе обката: а) начало врезания, Д) положение резцов на линии центра детали, -в конец обката на фиг. 3 - схема срезания припуска.

15

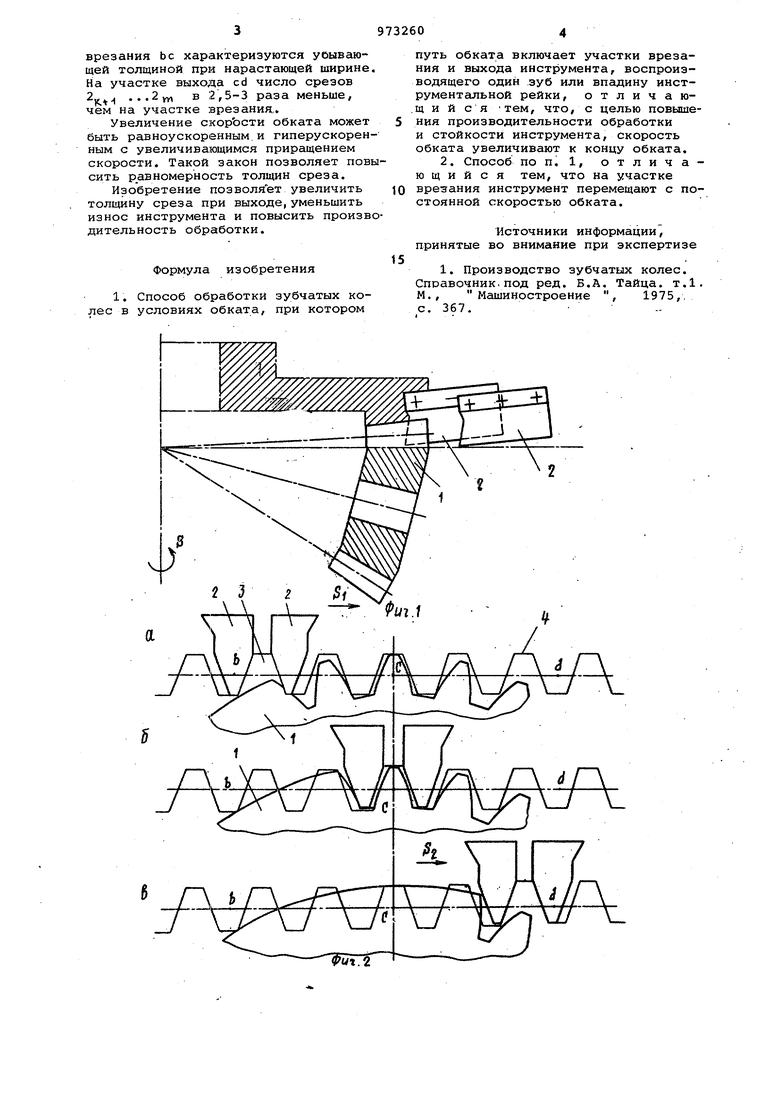

Зубчатое колесо 1 и инструмент 2 (строгальные резцы получают согласованное движение обката. Инструмент воспроизводит один зуб 3 инструментальной рейки 4. В процессе враще20ния колеса резцы совершают поочередное возвратно-поступательное движение.

Путь обката bd состоит из участков врезания Ьс и участка выхода 25 cd инструмента 2. На участке врезания, be резцы в обкатном движении перемещают с постоянной скоростью обката S , а на участке выхода cd с увеличенной скоростг-ю обката S- . 30 Следы срезов 2...2,j. на участке

врезания be характеризуются убывающей толщиной при нарастающей ширине. На участке выхода cd число срезов 2. ..Stti в 2,5-3 раза меньше, чем на участке врезания.

Увеличение скорости обката может быть равноускоренным.и гиперускоренным с увеличивающимся приращением скорости. Такой закон позволяет повысить р авномерность толщин среза.

Изобретение позволяет увеличить толщину среза при выходе, уменьшить износ инструмента и повысить производительность обработки.

Формула изобретения

1. Способ обработки зубчатых колес в условиях обката, при котором

путь обката включает участки врезания и выхода инструмента, воспроизводящего один зуб или впадину инструментальной рейки, отличаю.щ и и с я Тем, что, с целью повышения производительности обработки и стойкости инструмента, скорость обката увеличивают к концу обката.

2. Способ по п. 1, отличающийся тем, что на участке врезания инструмент перемещают с постоянной скоростью обката.

Источники информации принятые во внимание при экспертизе

1. Производство зубчатых колес. Справочник, под ред. Б.А. Тайца. т.1. М., Машиностроение , 1975,, с. 367,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| Способ обработки зубчатых колес | 1983 |

|

SU1093443A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТА | 2010 |

|

RU2447974C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2011 |

|

RU2471593C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| Способ зубодолбления | 1982 |

|

SU1117156A1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

Авторы

Даты

1982-11-15—Публикация

1980-12-12—Подача