(54) ЛЛОСКОИШИФОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскошлифовальный станок | 1983 |

|

SU1093492A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| Устройство для непрерывного двухстороннего шлифования пластин | 1977 |

|

SU764946A1 |

| Способ шлифования | 2015 |

|

RU2606143C1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОГО ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 2015 |

|

RU2613254C1 |

Изобретение относится к станко(строению и может быть использовано, в частности, для шлифования поверхности полупроводниковых пластин в процессе изготовления полупроводниковых приборов и интегральных схем.

Известны плоскошлифовальные станки, содержащие станину, поворотный стол, три шпиндельные головки с инструментами и устройство (пневмоприбор) для контроля толщины обрабатываемых полупроводниковых пластин. Подлежащие шлифованию пластины укладываются на поворотный стол, удерживаются с помощью вакуумных присосок. Все три шпиндельные головки вручную настраиваются на снятие заданных припусков механизмами грубой и тонкой регулировки. Цикл обработки пластины заканчивается по мере того, как она пройдет под всеми шпиндельными головками,1.

Однако у станков такой конструкции низкая производительность и недостаточно высокаи точкость обработки пластин. Низкая производительность станка обусловлена тем, что по мере износа инструмента приходится периодически производить перенастройку каждого шпинделя в отдельности, что

связано со значительными затратами времени. Недостаточно высокая точность, обработки связана с тем, что конструкция станка не обеспечивает строгой параллельности рабочей пот верхности стола и инструмента, в результате чего обработанные пластины имеют в сечении клиновидную форму.

Известен плоскошлифовальный ста10нок, содержащий станину, шпиндельную головку и подъемно-поворотный стол ;с клиновым приводом вертикального перемещения и приводом его вращения, выполненный в виде планшайбы, уста15новленной на подъемном невращагощемся кольце 2 .

Однако известный станок характеризуется недостаточновысокой точностью обработки, которая объясняется тем,

20 что конструкция станка не обеспечивает строгой параллельности рабочей поверхности стола и инструмента, в результате чего обработанные детали имеют клиновидную Форму.

25

Цель изобретения - повышение точности обрабатываемых деталей.

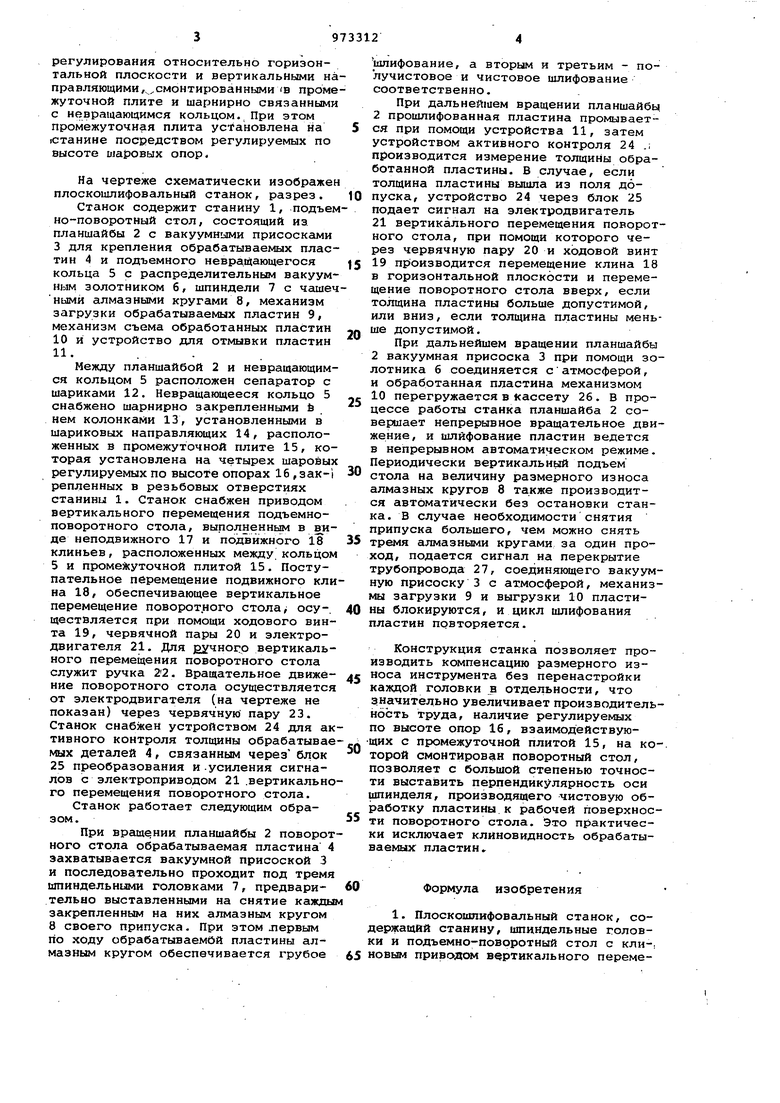

Поставленная цель достигается тем, .что станок снабжен промежуточной плитой, установленной между невращающим30ся кольцом и станиной с возможностью регулирования относительно горизонтальной плоскости и вертикальными на правляющими , смонтированными в проме жуточной плите и шарнирно связанными с невращаюцимся кольцом. При этом промежуточная плита установлена на станине посредством регулируемых по высоте шаровых опор. На чертеже схематически изображен плоскошлифовальный станок, разрез. Станок содержит станину 1, подъем но-поворотный стол, состоящий из планшайбы 2 с вакуумными присосками 3 для крепления обрабатываемых пластин 4 и подъемного неврадающегося кольца 5 с распределительным вакуумным золотником 6, шпиндели 7 с чашеч нымй алмазными кругами 8, механизм загрузки обрабатываемых пластин 9, механизм съема обработанных пластин 10 и устройство для отмывки пластин 11. Между планшайбой 2 и невращающимся кольцом 5 расположен сепаратор с шариками 12. Невращающееся кольцо 5 снабжено шарнирно закрепленными fe нем колонками 13, установленными в шариковые направляющих 14, расположенных в промежуточной плите 15, которая установлена на четырех шаровых регулируемых по высоте опорах 16 , зак-i репленных в резьбовых отверстиях станины 1. Станок снабжен приводом вертикального перемещения подъемноповоротного стола, выполненньгм в BIHде неподвижного 17 и подвижного 1 клиньев, расположенных между, кольцом 5 и промейсуточной плитой 15. Поступательное перемещение подвижного кли на 18, обеспечивающее вертикальное перемещение поворотного стола осу-, ществляется при помощи ходового винта 19, червячной пары 20 и электродвигателя 21. Для ручного вертикального перемещения поворотного стола служит ручка 22. Вращательное движение поворотного стола осуществляется от электродвигателя (на чертеже не показан) через червячную пару 23. Станок снабжен устройством 24 для ак тивного контроля толщины обрабатывае мых деталей 4, связанным через блок 25 преобразования и-усиления сигналов с электроприводом 21 .вертикально го перемещения поворотного стола. Станок работает следующим образом. При вращении планшайбы 2 поворот ного стола обрабатываемая пластина 4 захватывается вакуумной присоской 3 и последовательно проходит под тремя шпиндельными головками 7, предварительно выставленными на снятие кажды закрепленным на них алмазным кругом 8 своего припуска. При этом лервым по ходу обрабатываемой пластины алмазным кругом обеспечивается грубое шлифование, а вторым и третьим - получистовое и чистовое шлифование соответственно. При дальнейшем вращении планшайбы. 2 прошлифованная пластина промывается при помощи устройства 11, затем устройством активного контроля 24 .; производится измерение толщины обработанной пластины. В случае, если толщина пластины вышла из поля допуска, устройство 24 через блок 25 подает сигнал на электродвигатель 21 вертикального перемещения поворотного стола, при помощи которого через червячную пару 20 и ходовой винт 19 пр оизводится перемещение клина 18 в горизонтальной плоскости и перемещение поворотного стола вверх, если толщина пластины больше допустимой, или вниз, если толщина пластины меньше допустимой. При дальнейшем вращении планшайбы 2 вакуумная присоска 3 при помощи золотника б соединяется сатмосферой, и обработанная пластина механизмом 10 перегружается в кассету 26. В процессе работы станка планшайба 2 совершает непрерывное вращательное движение, и шлифование пластин ведется в непрерывном автоматическом режиме. Периодически вертикальный подъем стола на величину размерного износа алмазных кругов 8 также производится автоматически без остановки станка. В случае необходимости снятия припуска большего, чем можно снять тремя алмазными кругами за один проход, подается сигнал на перекрытие трубопровода 27, соединяющего вакуумную присоску 3 с атмосферой, механизмы загрузки 9 и выгрузки 10 пластины блокируются, и цикл шлифования пластин повторяется. Конструкция станка позволяет производить компенсацию размерного износа инструмента без перенастройки каждой головки н отдельности, что значительно увеличивает производительность труда, наличие регулируемых по высоте опор 16, взаимодействующих с промежуточной плитой 15, на которой смонтирован поворотный стол, позволяет с большой степенью точности выставить перпендикулярность оси шпинделя, производящего чистовую обработку пластины к рабочей поверхности поворотного стола. Это практически исключает клиновидность обрабатываемых пластин.. Формула изобретения 1. Плоскошлифовальный станок, содержащий станину, шпиндельные головки и подъемно-поворотный стол с кли-, новым приводом вертикального перемещения и приводом вращения, выполненный и виде планшайбы, установленной на подъемном невращающемся кольце, отличающийся тем, что, с,целью повышения качества обрабатываемых деталей, он снабжен промежуточной плитой, установленной между невращающимся кольцом и станиной с возможностью регулирования относи ельно горизонтальной плоскости, и вертикальными направляющими,смонтированными в промежуточной плите и шарнирно связанными с невращающимся кольцом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-15—Публикация

1977-08-01—Подача