со со ю

Фиг,1

Изобретение относится к абразивной обработке и может быть использовано при илифовке плоских поверхностей деталей, в частности полупроводниковых пластин или стекол фотошаблонов.

Известен плоскошлифовальный станок, который содержит три вертикально расположенные шпиндельные головки с алмазными кругами чашечного типа, имеющими возможность вертикального перемещения с помощью привода, управляемых от устройств замера толщины пластин, поворотный стол с вакуумными присосками для удержания пластины, три устройства для замера толщины пластины после шлифования каждым шпинделем, устройство отмывки пластин, устройство загрузки и выгрузки пластин с поворотного стола 1.

Недостатками известного станка являются недостаточная точность обработки изза низкой точности замера толщины обрабатываемых пластин, а также сложность в его обслуживании.

Низкая точность замера толщины пластин обусловлена тем, что датчики замера толщины находятся непосредственно около щпинделей, т. е. в зоне шлифования пластин, вследствие чего замер производится на загрязненной поверхности пластин, покрытой водокремниевой смесью..

Сложность обслуживания станка обусловлена тем, что для его настройки необходима настроечная пластина (годная пластина), которая последовательно вводится под каждый из трех шпинделей, начиная со шпинделя грубой шлифовки и кончая чистовым шпинделем. Данная операция приводит к порче одной или нескольких годных пластин, а также требует большой затраты вре.мени, так как каждый последуюн ий ишиндель возможно настроить только носле настройки предыдущего.

Целью изобретения является повышение точности обработки.

Поставленная цель достигается тем, что плоскошлифовальный станок, содержащий станину, новоротный стол для крепления деталей, шпиндели черновой, получистовой и чистовой обработки, устройство активного контроля толщины обрабатываемых деталей снабжен расположенным на столе держатеvieM для крепления контрольного образца, а шпиндели установлены на разных расстЬяниях от оси вращения стола с увеличением радиуса, начиная от щпинделя чистовой обработки, при этом датчики устройства активного контроля разме1дены над держателе.м для крепления контрольного образца.

Держатель для уренления контрольного образца установлен с возможностью вертикального перемещения и снабжен приводом вертикального перемещения.

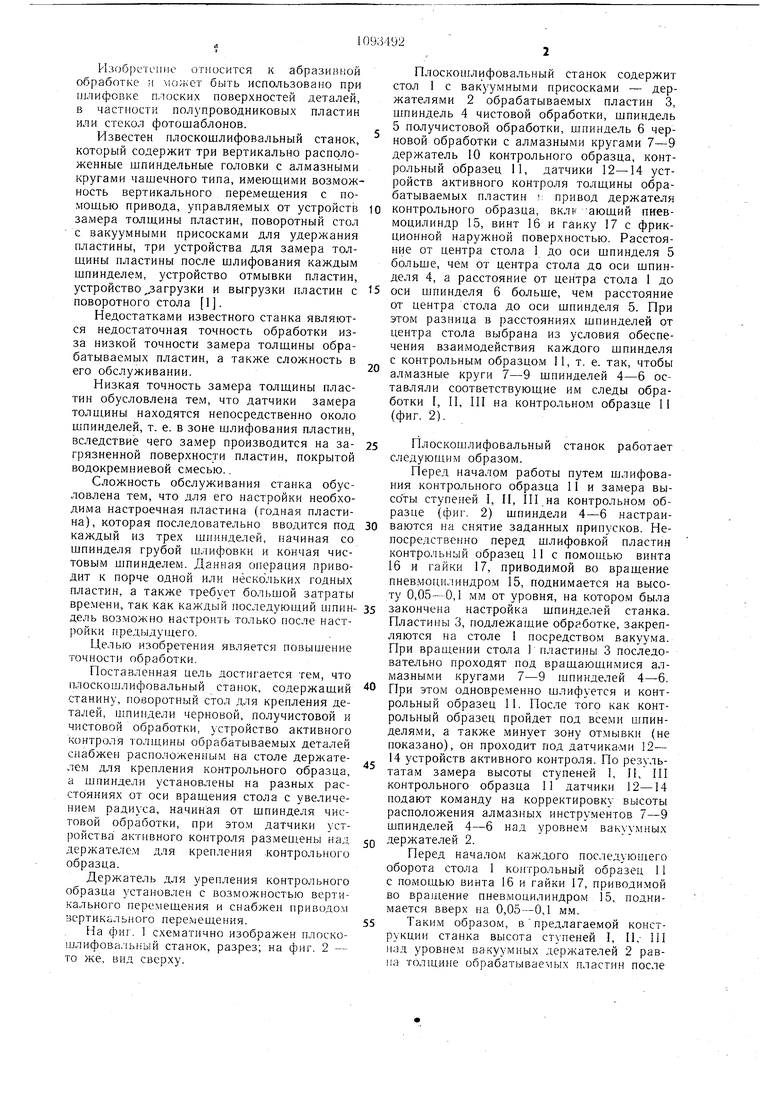

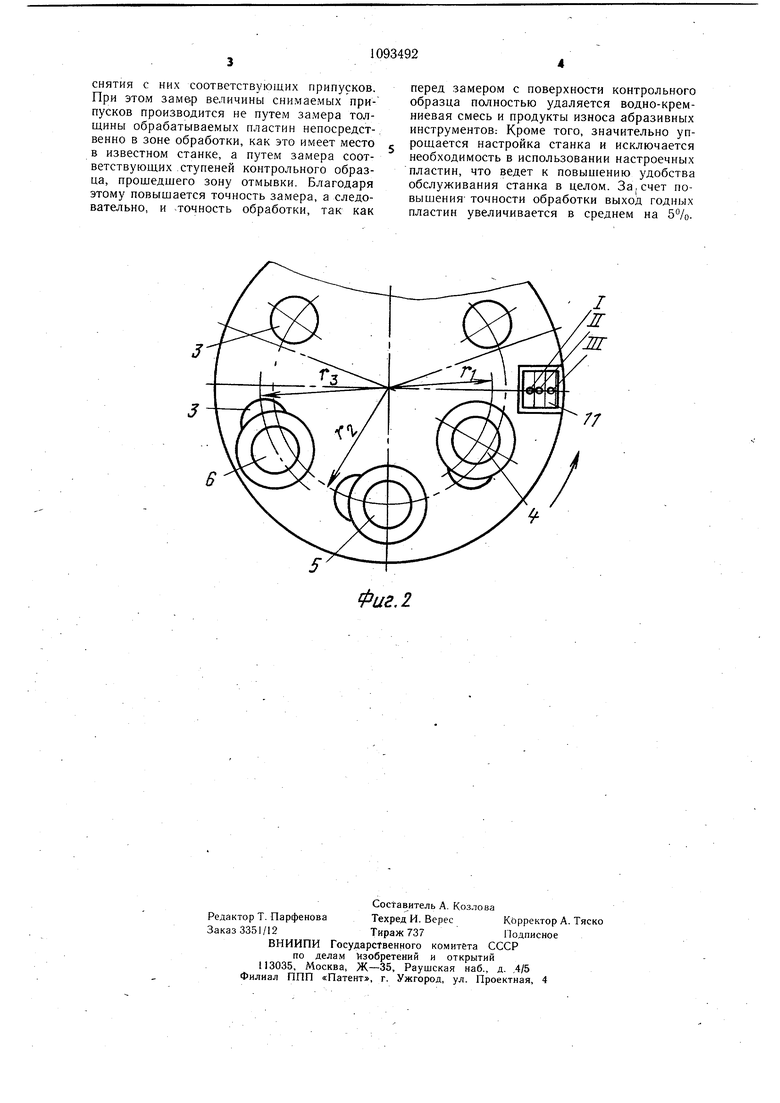

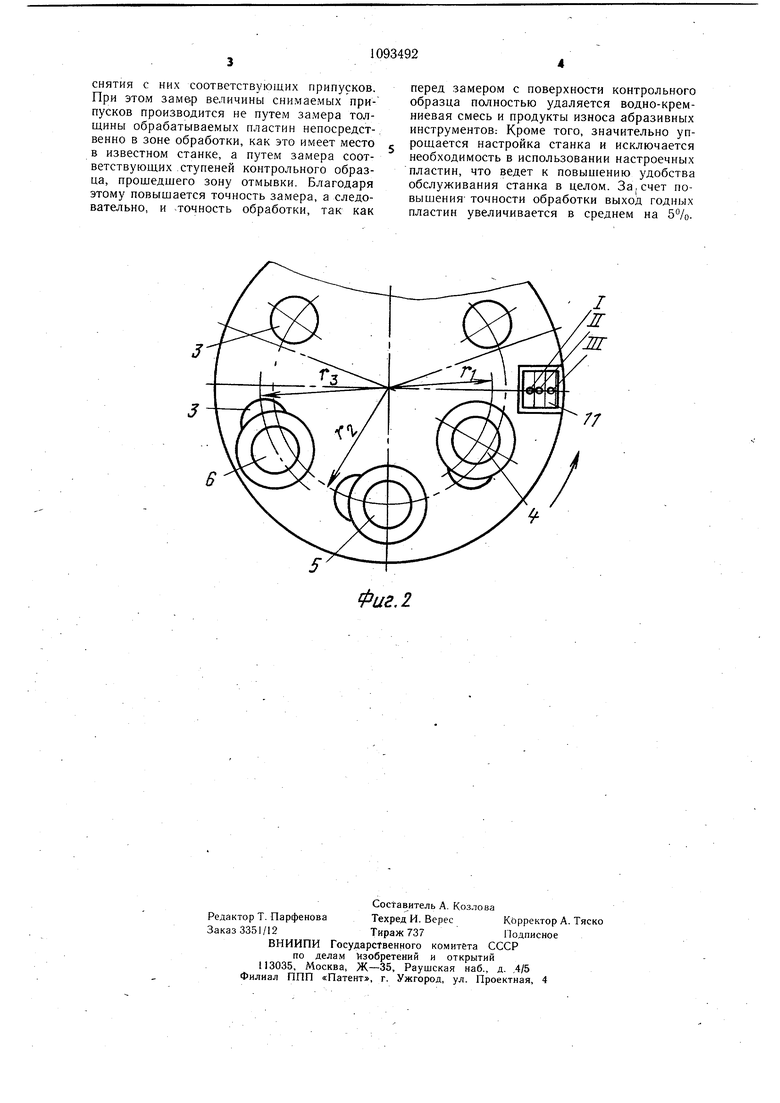

На фиг. 1 схе.матично изображен плоскошлифова. станок, разрез; на фиг. 2 - то же, вид сверху.

Плоскошлифовальный станок содержит стол 1 с вакуумными присосками - держателями 2 обрабатываемых пластин 3, шпиндель 4 чистовой обработки, шпиндель 5 получистовой обработки, шпиндель 6 черновой обработки с алмазными кругами 7-9 держатель 10 контрольного образца, контрольный образец 11, датчики 12-14 устройств активного контроля толщины обрабатываемых пластин : привод держателя

контрольного образца, вклк ающий пневмоцилиндр 15, винт 16 и гайку 17 с фрикционной наружной поверхностью. Расстояние от центра стола 1 до оси шпинделя 5 больще, чем от центра стола до оси щпинделя 4, а расстояние от центра стола 1 до

5 оси шпинделя 6 больше, чем расстояние от центра стола до оси шпинделя 5. При этом разница в расстояниях шпинделей от центра стола выбрана из условия обеспечения взаимодействия каждого шпинделя с контрольным образцом 11, т. е. так, чтобы

алмазные круги 7-9 шпинделей 4-б оставляли соответствующие им следы обработки , II, III на контрольно.м образце 11 (фиг. 2).

5 Плоскошлифовальный станок работает следующим образом.

Перед началом работы путем шлифования контрольного образца 11 и замера высоты ступеней I, II, III.на контрольно.м образце (фиг. 2) шпиндели 4-6 настраи0 ваются на снятие заданных припусков. Непосредственно перед шлифовкой пластин контрольный образец 11 с помощью винта 16 и гайки 17, приводимой во вращение пневмоцилиндро.м 15, поднимается на высоту 0,05-0,1 мм от уровня, на котором была

закончена настройка шпинделей станка. Пластины 3, подлежащие обработке, закрепляются на столе 1 посредством вакуума. При вращении стола 1 пластины 3 последовательно проходят под вращающимися алмазными кругами 7-9 шпинделей 4-6.

0 При этом одновременно щлифуется и контрольный образец 11. После того как контрольный образец пройдет под всеми шпинделями, а также минует зону отмывки (не показано), он проходит под датчика-ми 12- 14 устройств активного контроля. По результата.м замера высоты ступеней I, 11, III контрольного образца 11 датчики 12-14 подают команду на корректировку высоты расположения алмазных инструментов 7-9 щпинделей 4-б над уровнем вакуум.ных

Q держателей 2.

Перед началом каждого последующего оборота стола 1 ко1ггрольный образец 11 с помощью винта 16 и гайки 17, приводимой во вращение пневмоцилиндром 15, поднимается вверх на 0,05-0,1 мм.

5 Таким образом, впредлагаемой конструкции станка высота ступеней I, II,- ill над уровнем вакуумнь Х держателей 2 равна толщине обрабатываемых пластин после

снятия с них соответствующих припусков. При этом замер величины снимаемых припусков производится не путем замера толщины обрабатываемых пластин непосредст-, венно в зоне обработки, как это имеет место в известном станке, а путем замера соответствующих ступеней контрольного образца, прошедшего зону отмывки. Благодаря этому повышается точность замера, а следовательно, и -точность обработки, так как

перед замером с поверхности контрольного образца полностью удаляется водно-кремниевая смесь и продукты износа абразивных инструментов: Кроме того, значительно упрощается настройка станка и исключается необходимость в использовании настроечных пластин, что ведет к повышению удобства обслуживания станка в целом. За, счет повышения- точности обработки выход годных пластин увеличивается в среднем на 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскошлифовальный станок | 1977 |

|

SU973312A1 |

| Способ правки шлифовального круга | 1990 |

|

SU1754427A1 |

| Способ изготовления деталей на плоскошлифовальных станках | 1989 |

|

SU1808660A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Способ установки шлифовальной бабки плоскошлифовального станка | 1990 |

|

SU1745524A1 |

| ИГЛОПЛОСКОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2303518C1 |

| СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2005 |

|

RU2303509C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОГО ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 2015 |

|

RU2613254C1 |

1. ПЛОСКОШЛИФОВАЛБНЫЙ СТАНОК, содержащий станину, поворотный стол для крепления деталей, шпиндели для черновой, получистовой и чистовой обработки, устройство активного контроля толщины обрабатываемых деталей, отличающи1К;я тем, что, с целью повыщения точности обработки, станок снабжен расположенным на столе держателем для крепления контрольного образца, а шпиндели установлены на разных расстояниях от оси вращения стола с увеличением радиуса, начиная от шпинделя чистовой обработки, при этом датчики устройства активного контроля размещены над держателем для крепления контрольного образца. 2. Станок по п. 1, отличающийся тем, что держатель для крепления контрольного образца установлен с возможностью вертикального перемещения.

Фиг, 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДВЕРНОЕ СИГНАЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 1923 |

|

SU650A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1984-05-23—Публикация

1983-02-21—Подача