(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки древесноволокнистого ковра при изготовлении древесноволокнистых плит | 1982 |

|

SU1062018A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 2015 |

|

RU2600059C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Состав для пропитки твердых древесноволокнистых плит мокрого формования | 1981 |

|

SU982914A1 |

| Способ получения сверхтвердых древесноволокнистых плит | 1987 |

|

SU1435673A1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Способ изготовления полировального круга | 1989 |

|

SU1703432A1 |

| Способ изготовления сверхтвердых древесноволокнистых плит | 1988 |

|

SU1564244A1 |

1

Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесноволокнистых плит.

Известен способ изготовления древесных плит, включающий формование ковра и прессование 1.

Недостатком данного способа является недостаточная прочность плит и необходимость дополнительной технологической операции - термообработки.

Известен способ изготовления древесноволокнистых плит, включающий формование ковра, прессование, обработку высыхающими маслами 2.

Недостатком данного способа является наличие дополнительных двух технологических операций - пропитка и термообработка плит, что усложняет технологию и повыщает себестоимость плит. Кроме того, необходимы дополнительные значительные производственные площади для размещения пропиточной установки и камер термообработки с рельсовыми путями для перемещения этажерок с пропитанными плитами.

Цель изобретения - повышение прочности плит и упрощение технологии изготовления.

Поставленная цель достигается тем, что высыхающие масла смешивают с поливинилацетатной дисперсией при следующем соотношении компонентов, мас.°/о:

Высыхающие масла20-70;

Поливинилацетатная 10 дисперсия30-80

причем полученную смесь наносят на поверхность ковра перед прессованием.

Пример 1. Берут осиновые волокна, полученные на промышленном оборудовании линии и обрабатывают их смолой СФЖ- 3014 в количестве 4% (по сухому веществу) к весу абсолютно сухих волокон в смесительном барабане. Далее волокна сушат на пневматической сушилке до влажности 7-9%. Формирование ковров осуществляют на ва20 куум-формирующей машине. После этого ковры подпрессовывают в холодном прессе при давлении 2,5-3,0 МПа.

Затем на поверхность древесноволокнистого ковра непосредственно перед горячим

прессованием наносят пистолетом-распылителем с.(едуюш,ие добавки, мас.°/оВысыхающие масла70

Поливинилацетатная

дисперсия30

Поливинила цетатнуго дисперсию перед применением ее разбавляют до концентрации 35% (концентрация товарной ПВАД составляет 52%), что обусловлено необходимостью снижения вязкости до величины, позволяющей наносить ПВАД на поверхность дрепесноволокнисюго ковра методом напы..

Древесноволокнистые плиты прессуют при 200°С с продолжительностью прессования 1 мин/мм. Плиты .получают толщиной 6мм. Термообработку плит не производят.

Пример 2. Операция способа упрочнения поверхностных слоев древесноволокнистых плит аналогичны примеру 1, но при соотнощении компонентов состава, мас.%:

Высыхающие масла50

ПВАД50

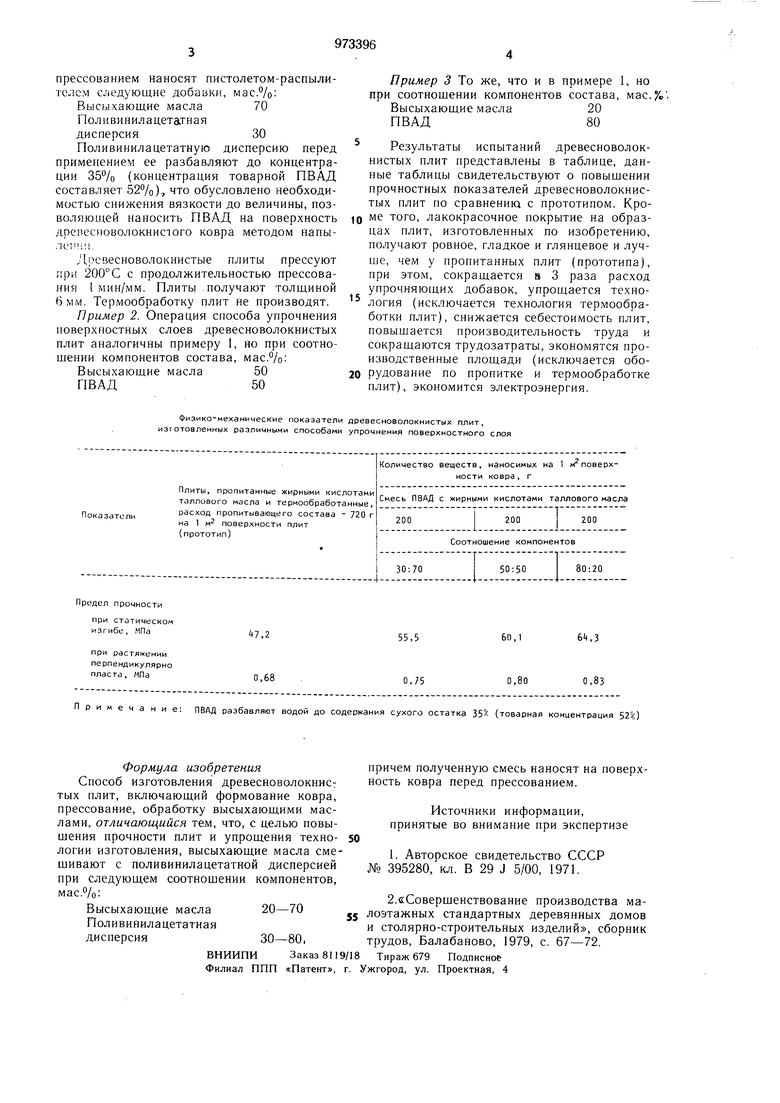

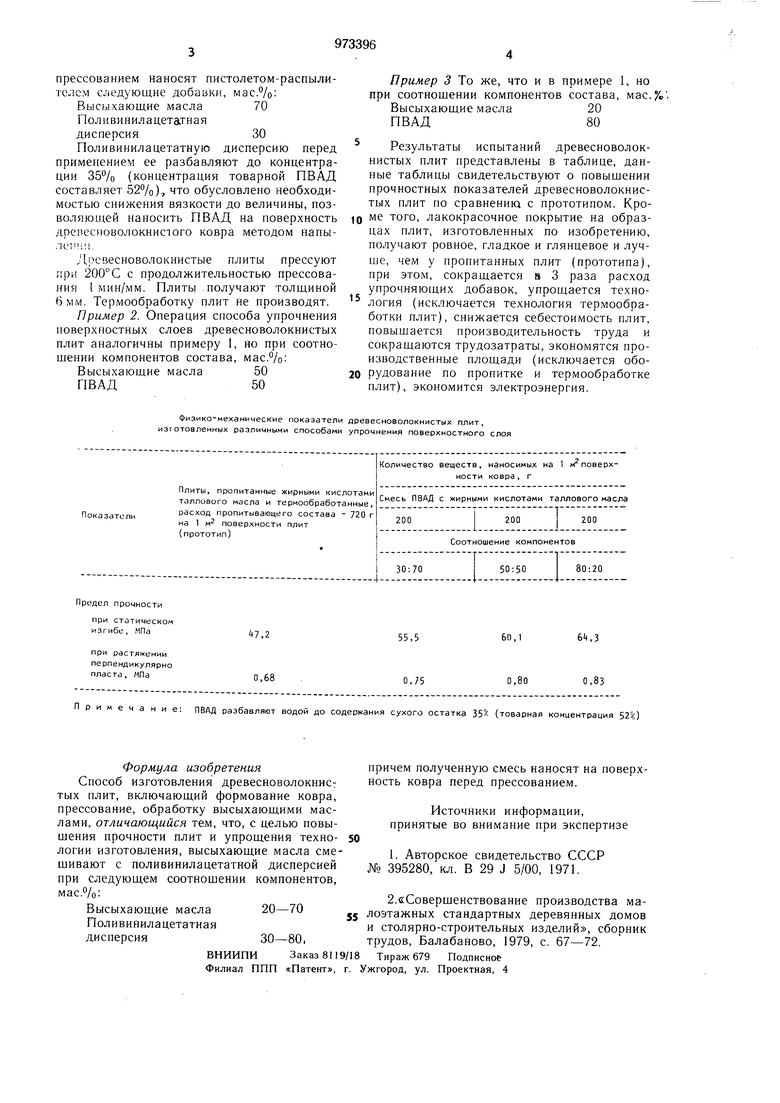

Физико-механические показатели древесноволокнистых плит, изготовленных различными способами упрочнения поверхностного слоя

Плиты, пропитанные жирными кислотами таллового масла и термообработанные,.

расход пропитывающего состава - 720 г на 1 м поверхности плит (прототип)

Продел прочности

Пример 3 То же, что и в примере 1, но при соотнощении компонентов состава, .Mac.i,. Высыхающие масла20

ПВАД80

Результаты испытаний древесноволокнистых плит представлены в таблице, данные таблицы свидетельствуют о повыщении прочностных показателей древесноволокнистых плит по сравнени1а с прототипом. Кроме того, лакокрасочное покрытие на образцах плит, изготовленных по изобретению, получают ровное, гладкое и глянцевое и лучше, чем у пропитанных плит (прототипа), при этом, сокращается в 3 раза расход упрочняющих добавок, упрощается технология (исключается технология термообработки плит), снижается себестоимость плит, повышается производительность труда и сокращаются трудозатраты, экономятся производственные площади (исключается оборудование по пропитке и термообработке плит), экономится электроэнергия.

Количество веществ, наносимых на 1 м поверхности ковра, г

Смесь ПВАД с жирными кислотами таллового масла 200200 I 200

Соотношение компонентов

80:20

50:50

30;70

Авторы

Даты

1982-11-15—Публикация

1981-05-22—Подача