(54) УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2118274C1 |

| УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ ПРЕДМЕТОВ В БУМАГУ | 1965 |

|

SU215784A1 |

| Устройство для укладки в пакет штучных предметов | 1981 |

|

SU1009906A1 |

| Устройство для вырубки изделий из резины | 1977 |

|

SU994286A2 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ БИНТОВ И ПОДОБНЫХ ШТУЧНЫХ ИЗДЕЛИЙ | 1969 |

|

SU256600A1 |

| Устройство для упаковывания групп штучных предметов в термоусадочную пленку | 1990 |

|

SU1703558A1 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2192996C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1972 |

|

SU335166A1 |

| УСТАНОВКА ДЛЯ СЪЕМА ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1973 |

|

SU364445A1 |

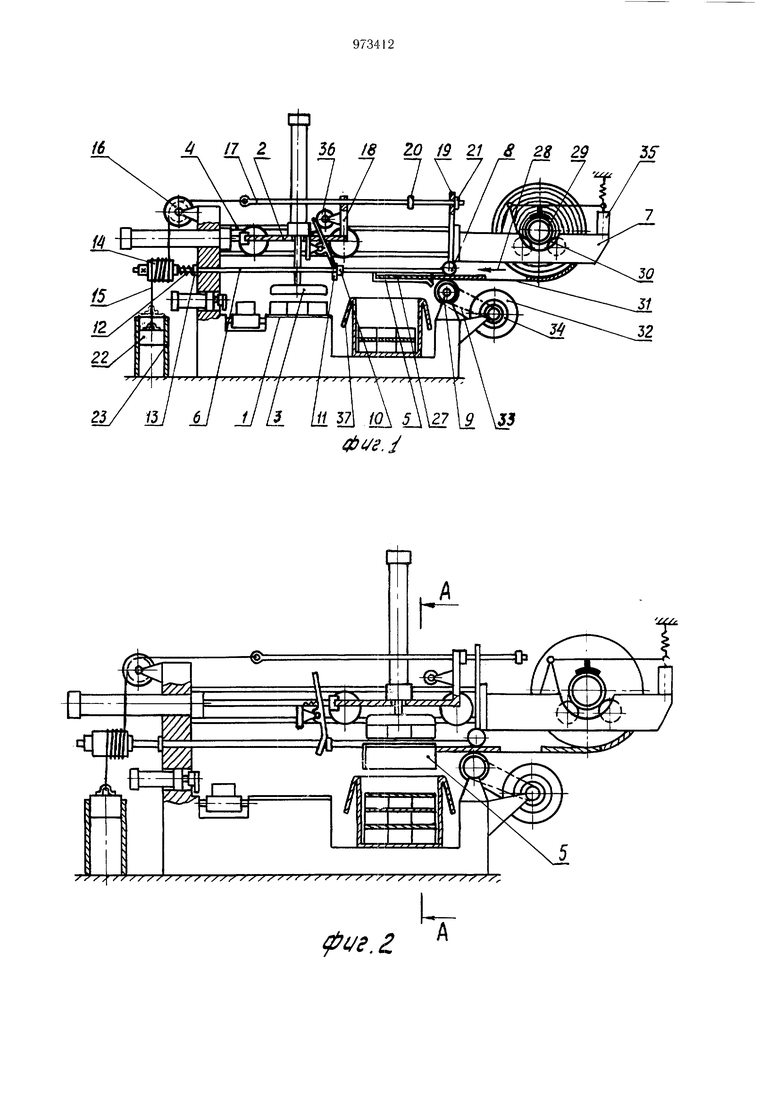

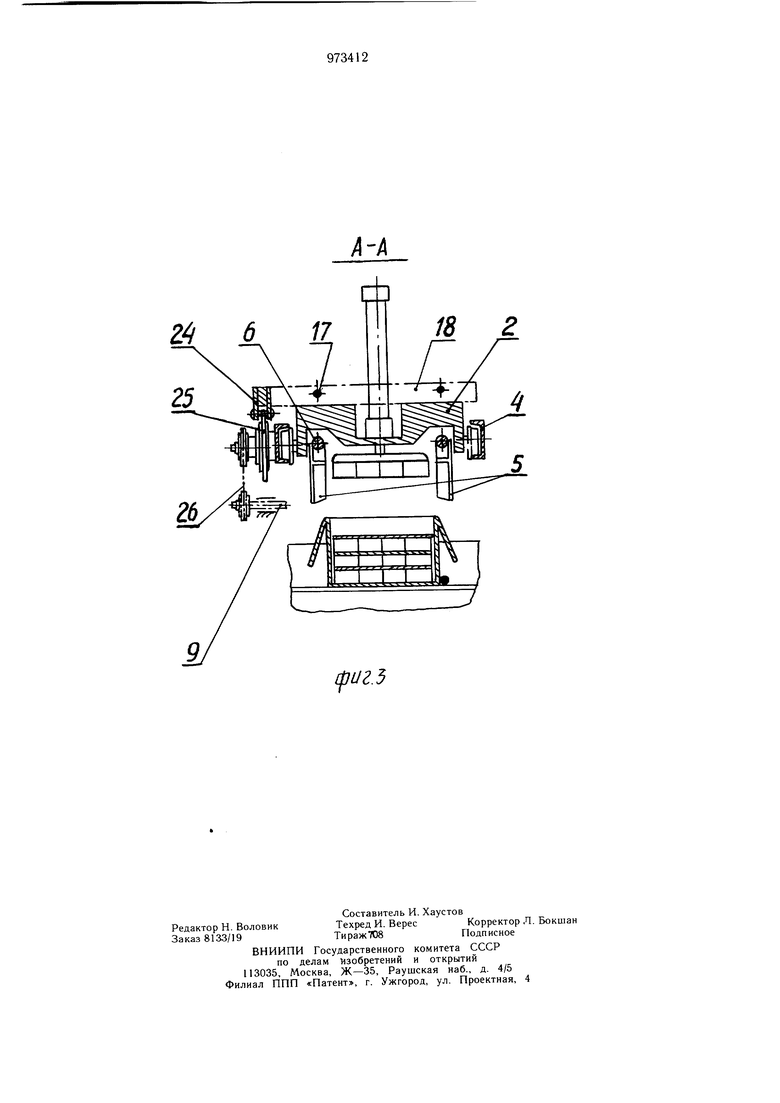

Изобретение относится к упаковке штучных грузов, и может найти применение, например, в рыбной промышленности для упаковки консервных банок слоями в тару с разделением слоев прокладками. Известно устройство для укладки штучных изделий в тару, содержащее подаюш,ие транспортеры для изделий и тары, механизм для формирования слоя изделий, каретку с подъемно-опускным захватом для слоя изделий и механизм подачи прокладок, включаюш,ий в себя две параллельные прокладкоукладочные пластины, установленные над транспортером подачи тары в позиции укладки с возможностью одновременного поворота в вертикальной плоскости в противоположные стороны для опускания прокладки, кинематически связанные с кареткой захвата изделий, а также рулонодержатель,-протяжные валики и нож 1. Недостатками устройства являются необходимость установки прокладки размеров больших, чем размеры тары, укладка под нижний слой изделий в таре прокладки, в которой нет никакой необходимости, что ведет к перерасходу материала прокладок. Кроме того, отгибание краев прокладок при внесении их со слоем изделии в тару могут повреждать этикетки, наклееные на боковую поверхность изделий, а также Неточна;, пидача прокладок в тару. Цель изобретения - повышение точности подачи прокладок в тару. Поставленная цель достигается тем, что в устройстве для укладки штучных изделий в тару, содержаш,ем транспортеры для изделий и тары, каретку с подъемно-опускным захватом для с.юя изделий и механизм для подачи прокладок в тару, и.меющ1.й две поворотные в вертикальной плоскости пластины, и протяжные валики, каждая пластина установлена на горизонтальном подпружиненном валу, укрепленном с возможностью осевого перемещения и на котором закреплено кольцо, связанное при помощи вилкообразного рычага с кареткой, лри этом на валу смонтирован барабан с навитым на нем тросом, один конец KOTOpoio укреплен на тяге, расположенной горизонтально и связанной с кареткой, а на другом конце троса закреплен груз. На фиг. I схематически изображено устрой.ство при нахождении каретки захвата изделий в позиции над площадкой формирования; На фиг. 2 - то же, при нахождении каретки захвата изделий в позиции укладки; на фиг. 3 - разрез А-А на фиг. 2, Устройство содержит подающиетранспортеры для изделий и тары {не показаны), механизм для формирования слоя изделий, имеющий формирующую площадку 1, каретку 2 с подъемно-опускным захватом 3, направляющие 4 для возвратно-поступательного перемещения каретки и механизм подачи прокладок, включающий в себя две параллельные прокладкоукладочные пластины 5, установленные над транспортером подачи тары в позиции укладки с возможностью одновременного поворота в вертикальной плоскости в противоположные стороны вокруг осей валов 6, соединенных с ними внещними бортами пластин и имеющих возможность возвратно-поступательного аксиального перемещения, а также рулонодержатель 7 и протяжные валики: верхний - подпружиненный 8 и нижний - приводной 9. Каждый вал 6 снабжен закрепленными на нем стопорным кольцом 10 , постоянно сопряженным с вилкообразным концом подпружиненного двуплечего рычага 11, пружиной 12, сопряженной через шайбу 13 с торцом подшипниковой опоры вала, и барабаном 14 с тремя и более витками троса 5, верхний конец которого пропущен через отводной блок 16 и соединен с концом тяги 17, установленной параллельно направляющим 4 с возможностью скольжения в отверстии траверсы 18 каретки 2 и в отверстии упора 19 на конце направляющих. Тяга 17 имеет промежуточное стопорное кольцо 20, закрепленное на участке между отверстиями траверсы и упора, и концевое стопорное кольцо 21, закрепленное на другом конце тяги за упором. Нижний конец троса барабана соединен с контргрузом 22, установленным с возможностью перемещения по вертикали в направляющей 23. Каретка 2 снабжена зубчатой или цевочной рейкой 24 (фиг. 3), находящейся в зацеплении с зубчатым или цевочным колесом 25, вал которого соединен с валом нижнего приводного протяжного валика цепной передачей 26 через обгонную и фрикционную муфты (не показаны) с возможностью одностороннего вращения нижнего приводного протяжного валика в сторону сматывания заготовок прокладок 27 с рулона, указанную стрелкой 28. Рулон, предназначенный для этого устройства, состоит из центрального пустотелого вала 29, устанавливаемого на катках 30 рулонодержателя 7, гибких лент 31, параллельно навернутых односторонними концами в три-четыре оборота на центральный вал, далее навернутых на него совместно с заготовками прокладок, имеющих размеры меньще размеров тары в плане, во время работы устройства пропускаемых между протяжными валиками 8 и 9, заводимых под нижний приводной протяжной валик 9 и закрепляемых на лентонамоточных катущках 32, установленных на общем валу, параллельном валу нижнего приводного протяжного валика 9, с которым он соединен цепной передачей 33 через фрикционную муфту 34. Рулонодержатель 7 снабжен фрикционным электромагнитным тормозом 35, действующим на центральный пустотелый вал 29 рулона своими колодками при включении конечным выключателем, (не показан), установленным в конце пути каретки 2 к позиции над формирующей площадкой 1. Когда каретка с захватом 3 слоя изделий находится в позиции над формирующей площадкой нажимной ролик 36, установленный на каретке, сопряжен со вторым плечом подпружиненного двухплечего рычага П вследствие чего вал 6 с прокладкоукладочной пластиной 5 отодвинут вилкообразным концо.м двуплече о рычага из позиции укладки в сторону протяжных валиков 8 и 9. Обе прокладкоукладочные пластины в этот момент находятся в одной горизонтальной плоскости, а контргруз 22 находится в крайнем нижнем положении. Устройство работает следующим образом. Штучные изделия, поданные транспортером в устройство и сформированные в слой на площадке 1, снимаются с нее захватом и каретка 2, двигаясь по направляющим 4, перемещает их в позицию укладки, куда другим транспортером подана тара 37. Перемещение каретки 2 сопровождается отходом ее нажимного ролика 36 от верхнего плеча подпружиненного двухплечего рычага 1, вследствие чего вал 6 с прокладкоукладочными пластинами 5 и барабаном 14 под действием пружины 12 отодвигается от протяжных валиков 8 и 9 в позицию укладки, сохраняя свое положение в горизонтальной плоскости. Когда траверса 18 каретки доходит до промежуточного стопорного кольца 20 тяги 17, последняя перемещается с кареткой, стягивая верхний конец троса 18 через отводной блок 16 с барабана 14, поворачивая его с валом и прокладкоукладочной пластиной на угол 90-100° и поднимая контргруз 22 в крайнее верхнее положение. При этом концевое стопорное кольцо 21 тяги 17 отодвигается от упора 19. Одновременно с этим рейка 24 каретки вращает зубчатое или цевочное колесо 25 с его валом, но последнего не передается цепной передачей 33 нижнему приводному протяжному валику 9, так как обгонная муфта.

включенная в передачу, имеет холостой ход. Далее захват 3 укладывает первый слой изделий в тару и вместе с кареткой возвращается в исходное положение. При обратном движении каретки обгонная муфта включается в работу, вращение вала зубчатого (цевочного) колеса 25 передается нижнему приводному протяжному валику и от него через цепную передачу 33 и фрикционную муфту сцепления 34 лентонамоточным катушкам 32. Наворачиваясь на них ленты 31 сматываются с рулона, затягивая лежащие На Них заготовки прокладок 27 под подпружиненный верхний 8 и на приводной 9 протяжные валики, которые проталкивают их на прокладко-укладочные пластины, последние могут находится в этот момент повернутыми вниз в позиции укладки.

К концу холостого хода каретки прокладкоукладочные пластины успевают повернуться в горизонтальную плоскость и придвинуться к протяжным валикам под действием опускающегося контргруза и нажимного ролика 36 траверсы 18 каретки 2, нажимающего на верхнее плечо подпружиненного двухплечего рычага 11, связанного своим Нижним плечом со стопорным кольцом 10 вала 6 с прокладкоукладочными пластинами, и концевого стопорного кольца 21 тяги 17.

В конце холостого хода каретка 2 действует На конечный выключатель, который включает электромагнитный тормоз 35, действующий своими колодками на центральный вал 29 рулона и гасящий инерцию последнего.

Фрикционная муфта 34 передачи от вала зубчатого (цевочного) колеса к нижнему приводному протяжному валику 9 позволяет включать электромагнитный тормоз 35 до полной остановки каретки 2, что предотвращает произвольное сматывание лент 31 и заготовок прокладок 27 с рулона.

Фрикционная муфта 34 в передаче между валом лентонамоточных катущек 32 и валом нижнего приводного протяжного валика 9 необходима для проскальзывания передачи 26 при натяжении .лент 31, которое достигается больщим числом оборотов вала лентонамоточных катущек 32, чем у приводного валика 9.

Приводной валик 9 может иметь колЬцевые ка.навки под ленты 31. Это позволяет

улучщить сцепление приводного валика с заготовками прокладок.

Поданая на прокладкоукладочные пластины прокладка опускается ими в тару при последующем рабочем ходе каретки. Далее описанные процессы работы устройства повторяются.

С целью избежания укладки прокладок в тару под нижний слой изделий, заготовки прокладок закатывают в рулон с интервалом, равным размеру одной прокладки.

Устройство позволяет добиться экономии материала прокладок путем уменьшения размеров прокладок, и за счет сокращения расхода прокладок по количеству, который уменьшается на одну прокладку на каждой таре.

Экономия материала прокладок может быть euie би.аьщей, если при изготовлении прокладок ;13 1:их будут высекать полезные изделия, например, пыжи на дробь для охотничьих патронов. Даже сбор высемек из прокладок на макулатуру сократит iioTtj)i полезного материала и расходы на транспортировку отходов для дальнейшей переработки.

25

Формула изобретения

Устройство для укладки штучных изделий в тару, содержащее транспортеры для изделий и тары, каретку с подъемно-онускным захватом для слоя изделий и механизм для подачи П;)окладок в тару, имеющий две поворотные в вертикальной плоскости шластины и протяжные валики, отличающееся тем, что, с целью повышения точности

подачи прокладок в тару, каждая пластина установлена на горизонтальном подпружиненном валу, укрепленном с возможностью осевого перемещения и на котором закреплено кольцо, связанное при помощи вилкообразного рычага с кареткой, при этом на

валу смонтирован барабан с навитым на нем тросом, один конец которого укреплен на тяге, расположенной горизонтально и связанной с кареткой, а на другом конце троса закреплен груз.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 501932, кл. В 65 В 5/10, 1974. П 2 56 18 20 19 21 8

S. У 28 29ЗУ

ifUZ.}

Авторы

Даты

1982-11-15—Публикация

1979-06-25—Подача