Изобретение относится к оборудованию для укладки и упаковки штучных изделий, используемому преимущественно в линиях приведения консервов в товарное состояние на операциях укладки консервных банок в тару.

Известно устройство для укладки штучных изделий в тару, содержащее захват для изделий и кулачково-рычажные приводы его возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях /1/.

Наличие промежуточных рычагов между ведущими кулачками и захватом снижает точность функционирования последнего, кроме того, известное устройство не обеспечивает укладку прокладок между слоями изделий.

Известна также машина (устройство) для укладки в тару штучных изделий, содержащая накопитель-формирователь слоя изделий и магазин-питатель для прокладок, опорное приспособление для тары и механизм с захватами для изделий и прокладок, смонтированными с возможностью их возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях /2/.

Недостатком машины являются ударные нагрузки, возникающие на границах интервалов движения захватов, что приводит к необходимости уменьшения скорости движения захватов и соответственно к снижению производительности.

Негативным результатом применения пневмопривода для перемещения захватов являются удары, возникающие во всех узловых точках, связывающих участки вертикального и горизонтального перемещений каждого из захватов как при рабочем, так и при холостом ходах. Перемещение каждого захвата характеризуется 12-ю узловыми точками, поэтому в интервале рабочего (кинематического) цикла для двух захватов имеют место 24 удара. Как показывает опыт эксплуатации банкоукладочных машин с пневмоприводом, из-за наличия ударов период их рабочего цикла не может быть меньше 7,5 с. При схеме укладки 3х4 банки в слое (наиболее распространенная схема укладки банок в рыбоконсервном производстве) производительность таких машин составляет Q = 60•Z/τ = 60•12:7,5 = 96 банок/мин, что почти в два раза меньше производительности автоматизированной рыбоконсервной линии, где Z - число банок в слое; τ - - период рабочего цикла, с.

Кроме того, для надежного функционирования пневмопривода банкоукладочной машины необходима достаточно сложная система пневмоавтоматики.

Задачей предполагаемого изобретения является упрощение конструкции и повышение производительности.

Поставленная задача решается так, что в машине для укладки штучных изделий в тару, содержащей накопитель-формирователь слоя изделий и магазин-питатель для прокладок, опорное приспособление для тары и механизм с захватами для изделий и прокладок, смонтированными с возможностью возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях, механизм с захватами для изделий и прокладок выполнен в виде совокупности механизмов с общим выходным звеном, совершающим сложное плоское движение, при этом захваты для изделий и прокладок укреплены на выходном звене.

Крепление захватов для изделий и прокладок на общем выходном звене упрощает конструкцию привода машины, поскольку исключается необходимость применения автономных (раздельных) приводных механизмов для функционирования захватов.

Кроме того, в предлагаемой машине ведущие звенья совокупности механизмов выполнены в виде кулачков, смонтированных на горизонтальном приводном валу, а выходное звено выполнено в виде штанги-толкателя, расположенной параллельно приводному валу.

Выполнение ведущих звеньев в виде кулачков, непосредственно взаимодействующих с выходным звеном (без промежуточных звеньев), позволяет реализовать любой предпочтительный закон движения штанги с захватами. В зависимости от профилей кулачков можно, например, обеспечить движение штанги с захватами по синусоидальному или косинусоидальному закону, что исключает ударные нагрузки, позволит интенсифицировать процесс укладки изделий (уменьшить период рабочего цикла) и повысить производительность машины.

Кроме того, в предлагаемой машине на приводном валу смонтированы два равнопрофильных дисковых кулачка для возвратно-поступательного перемещения штанги в вертикальной плоскости и пазовый пространственный кулачок с L-образным толкателем для возвратно-поступательного перемещения штанги в горизонтальной плоскости, при этом штанга установлена в двух горизонтальных направляющих, выполненных с возможностью подъемно-опускного перемещения, причем направляющие взаимодействуют с дисковыми кулачками, а на конце штанги перпендикулярно ее продольной оси закреплена втулка для взаимодействия с вертикальным плечом L-образного толкателя.

Применение двух равнопрофильных кулачков исключает возможный (из-за наличия зазоров в кинематических парах) перекос штанги с захватами при ее вертикальном перемещении. Применение пространственного кулачка с L-образным толкателем позволяет при компоновке его на одном валу с кулачками вертикального перемещения штанги обеспечить горизонтальное перемещение захватов, что упрощает конструкцию привода, при этом в зависимости от профиля паза кулачка можно обеспечить перемещение штанги с захватами по любому предпочтительному закону.

Кроме того, в предлагаемой машине накопитель-формирователь слоя изделий, опорное приспособление для тары и магазин-питатель для прокладок в плане расположены на одной прямой, параллельной продольной оси штанги, при этом расстояние между их центрами соответствует выражению Lн = Lм = Lз, где Lн - расстояние между центрами накопителя-формирователя и опорного приспособления; Lм - расстояние между центрами магазина-питателя и опорного приспособления; Lз - расстояние между центрами захвата для изделий и захвата для прокладок.

Размещение накопителя, опорного приспособления и магазина одной прямой (в плане) с шагом, равным расстоянию между захватами, обеспечивает возможность поочередного входа жестко закрепленных на штанге захватов в тару, при этом обеспечивается совмещение циклов движения захватов: рабочий ход захвата для изделий совмещен по времени с холостым ходом захвата для прокладок и наоборот. Совмещение циклов движения позволяет уменьшить период рабочего цикла (не увеличивая скорости движения захватов, т.е. не интенсифицируя процесса укладки) и повысить производительность машины.

Кроме того, в предлагаемой машине на наружной поверхности каждой направляющей укреплена дополнительная втулка, ось которой параллельна продольной оси направляющей, а на штанге параллельно ее продольной оси консольно укреплены стержни для взаимодействия с дополнительными втулками.

Применение дополнительных втулок, укрепленных на направляющих, и взаимодействующих с ними стержней, консольно укрепленных на штанге, исключает возможность раскачивания захватов относительно продольной оси штанги и деформации тары из-за контакта с изделиями, что повышает качество укладки.

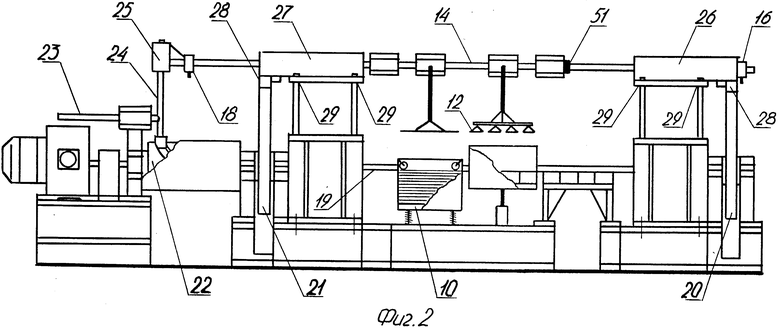

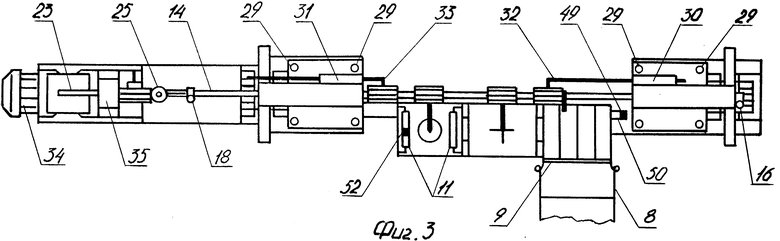

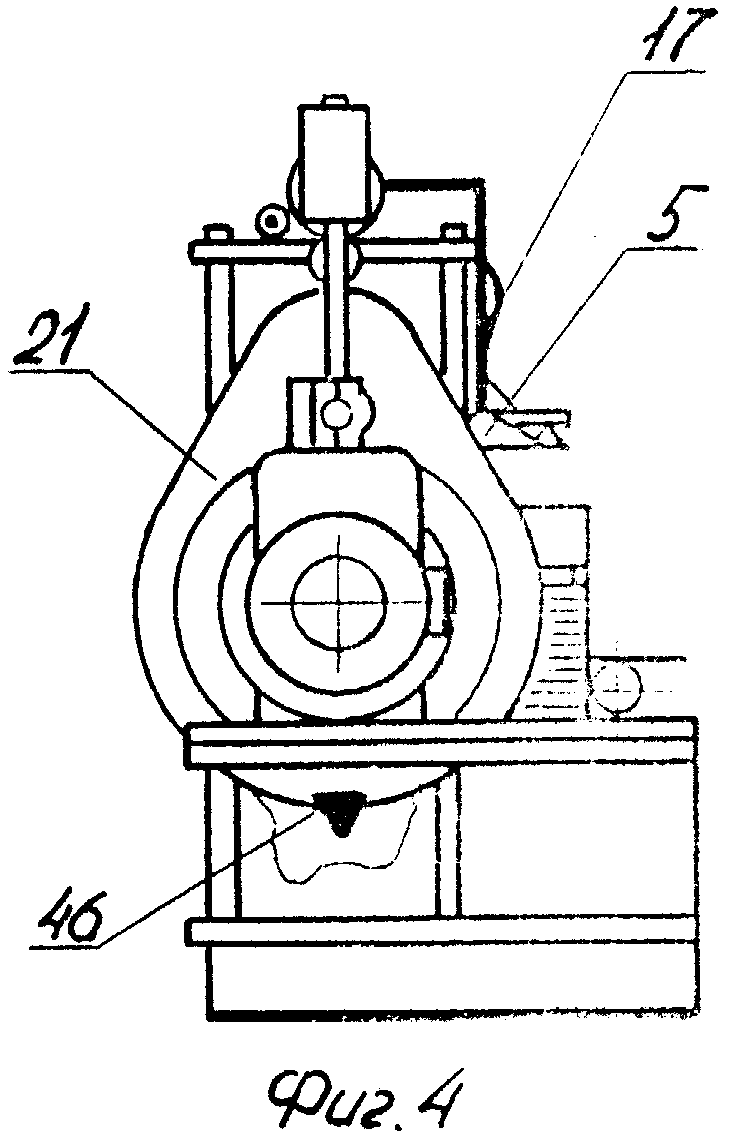

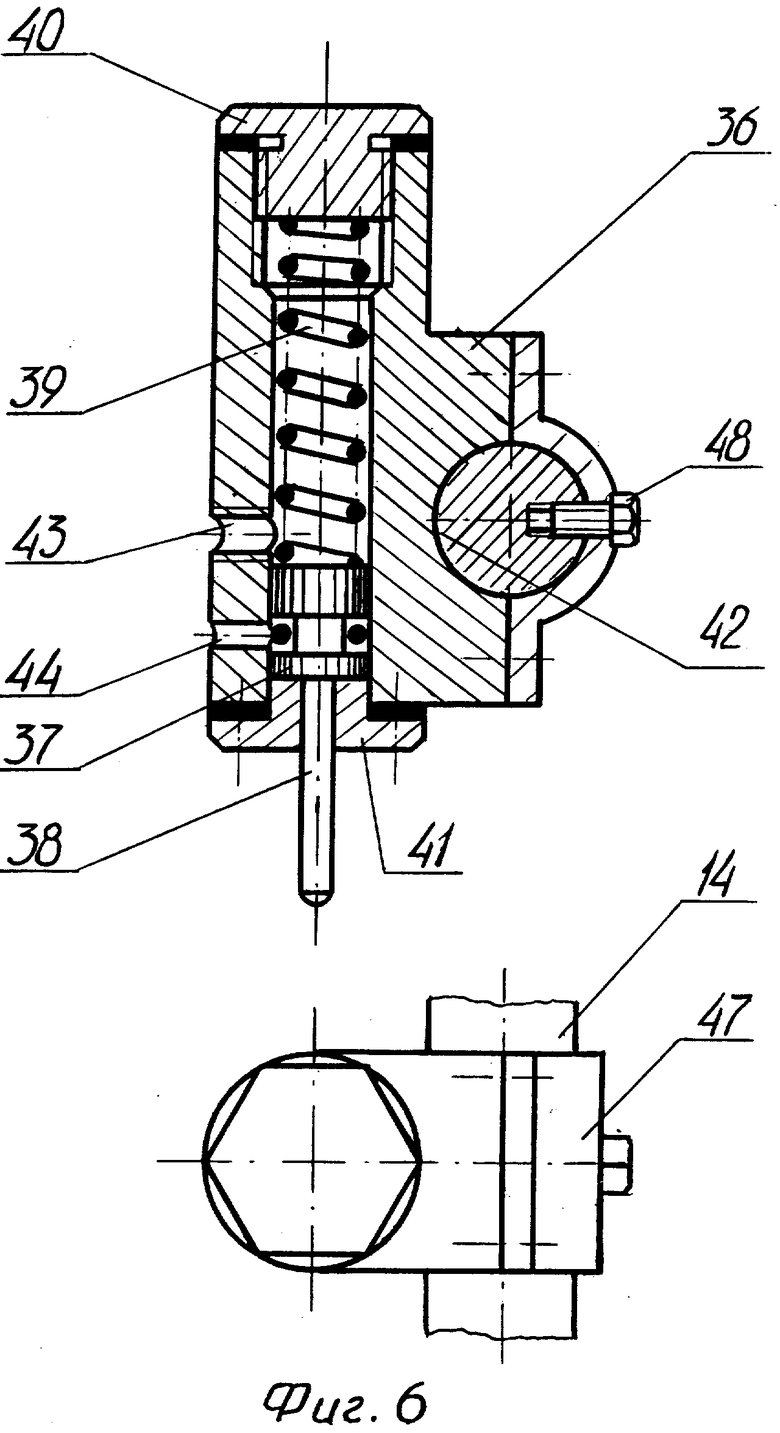

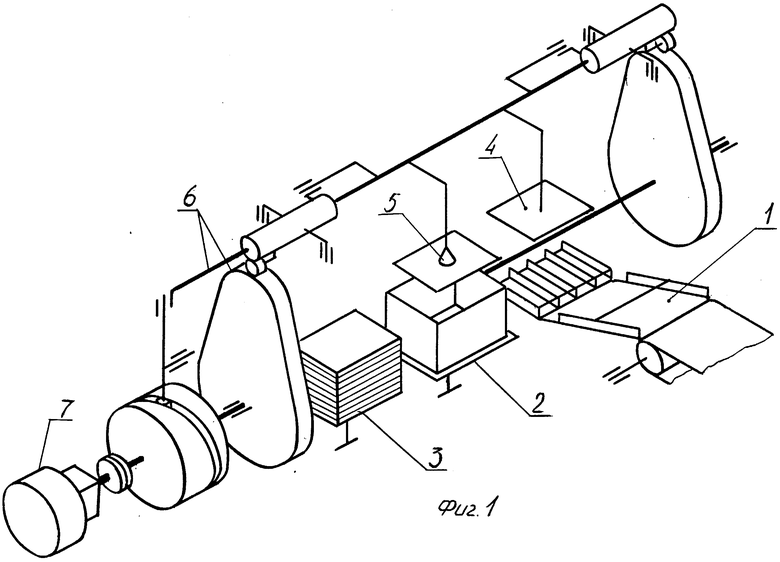

Предлагаемая машина для укладки штучных изделий в тару поясняется чертежами.

На фиг. 1 изображения кинематическая схема машины; на фиг. 2 - машина, главный вид; на фиг. 3 - то же, вид сверху; на фиг. 4 - то же, вид слева; на фиг. 5 - то же, вид справа; на фиг. 6 - отсекатель вакуума.

Машина содержит накопитель-формирователь 1 для изделий, опорное приспособление 2 для тары, магазин-питатель 3 для прокладок, захват 4 для изделий, захват 5 для прокладок, механизм 6 вертикального и горизонтального перемещения захватов и привод 7.

Накопитель-формирователь 1 выполнен в виде стола с полированной плоской рабочей поверхностью, разделенного продольными пластинами, образующими "ручьи" для изделий, при этом каждый "ручей" снабжен конечным выключателем (датчиком наличия изделий), вмонтированным в поперечную планку на выходе накопителя. Все конечные выключатели соединены последовательно и сблокированы системой автоматического управления с приводом 7 машины для подвода захвата 4 к накопителю только при наличии в его "ручьях" сформированного слоя изделий. Вход накопителя-формирователя состыкован с транспортером подачи изделий, над концевой (выходной) частью последнего размещен ворошитель 8, выполненный в виде двух связанных между собой реек, которые являются выходным звеном центрального кривошипно-коромыслового механизма. Рейки расположены по боковым кромкам транспортера, возвратно-поворотное движение реек, воздействующих на изделия, интенсифицирует процесс передачи изделий с транспортера в "ручьи" накопителя-формирователя. На выходе транспортера установлена подпружиненная планка 9, служащая для предотвращения опрокидывания изделий, находящихся на транспортере, но контактирующих с крайними изделиями в "ручьях" накопителя-формирователя, при подъеме изделий захватом 4.

Опорное приспособление 2 для тары включает стол для фиксированного положения ящика в горизонтальной плоскости и механизм вертикального шагового перемещения стола.

Магазин-питатель 3 для прокладок выполнен в виде прямоугольной тонкостенной емкости с жестким наружным каркасом, оснащенной подвижным (подпружиненным) дном 10 и прижимными поворотными валиками 11 для фиксирования верхней прокладки в плоскости контакта ее с захватом 5 для прокладок.

Захват 4 для изделий выполнен в виде пустотелой плиты, на нижней поверхности которой смонтированы вакуум-присосы 12 (фиг. 2), выполненные из упругодеформируемого материала, например из вакуумной резины. Захват 4 посредством Г-образного стержня 13 укреплен на штанге-толкателе 14, при этом полость захвата герметичной трубкой 15 соединена с отсекателем 16 вакуума.

Захват 5 для прокладок выполнен в виде пустотелого усеченного конуса, изготовленного из упругодеформируемого материала, при этом верхним основанием конус посредством Г-образного стержня укреплен на штанге 14, а его полость герметичной трубкой 17 соединен с отсекателем 18 вакуума.

Накопитель-формирователь 1, опорное приспособление 2 и магазин-питатель 3 расположены на одной прямой (в плане), параллельной продольной оси штанги 14, с шагом между их центрами, равным расстоянию между центрами укрепленных на штанге захватов 4 и 5, при этом все названные центры лежат в одной вертикальной плоскости.

Механизм 6 вертикального и горизонтального перемещения захватов выполнен в виде совокупности, состоящей из двух кулачковых механизмов, общим выходным звеном которой является штанга-толкатель 14 с укрепленными на ней захватами 4 и 5. Ведущие кулачки механизма 6 смонтированы на горизонтальном приводном валу 19, при этом равнопрофильные дисковые кулачки 20 и 21 служат для перемещения штанги 14 в вертикальном направлении, а пазовый пространственный кулачок 22 - для горизонтального перемещения штанги. Толкатель 23 кулачка 22 выполнен L-образным, при этом вертикальное плечо 24 толкателя взаимодействует со втулкой 25, закрепленной на конце штанги 14, перпендикулярно продольной оси последней. Штанга-толкатель 14 смонтирована в горизонтальных направляющих 26 и 27, причем продольные оси штанги и направляющих совмещены. Для возможности вертикального перемещения штанги вместе с направляющими, последние снабжены роликами 28 для взаимодействия с кулачками 20 и 21, кроме того, каждая направляющая смонтирована в четырех подшипниках 29 поступательного движения. Для исключения возможности раскачивания захватов 4 и 5 относительно продольной оси штанги 14 на направляющих 26 и 27 параллельно их общей продольной оси укреплены дополнительные втулки соответственно 30 и 31, а на штанге консольно укреплены стержни 32 и 33, взаимодействующие с дополнительными втулками (соответственно 30 и 31).

Привод 7 машины состоит из мотор-редуктора 34 и электромагнитной муфты 35 для остановки механизма 6 при работающем электродвигателе привода.

Каждый отсекатель 16 и 18 вакуума состоит из корпуса 36, в цилиндрической полости которого размещены плунжер 37, оснащенный наконечником 38, и пружина 39, пробка 40 и втулка 41 (фиг. 6). Корпус 36 отсекателя вакуума имеет фасонный вырез 42 для крепления отсекателя к штанге 14. В стенке корпуса выполнены сквозные отверстия 43 и 44, причем отверстие 43 посредством герметичной трубки (15 и 17) соединяет цилиндрическую полость корпуса отсекателя с полостью соответствующего захвата (4 или 5), а отверстие 44 служит для соединения полостей с атмосферой по цепи: отверстие 44 - цилиндрическая полость корпуса отсекателя - отверстие 43 - герметичная трубка (15 или 17) - полость захвата (4 или 5).

Сообщение полости захвата с атмосферой обеспечивается в результате взаимодействия наконечника 38 плунжера 37 с соответствующим упором (45 или 46), укрепленным на дисковом кулачке (20 или 21). Каждый отсекатель 16 и 18 вакуума крепится на штанге 14 посредством хомута 47, для чего стенка корпуса отсекателя в месте расположения фасонного выреза 42 выполнена утолщенной и имеет глухие резьбовые отверстия, а в теле хомута 47 выполнено сквозное отверстие для крепления его на штанге 14 посредством стопорного винта 48.

Для исключения остановки механизма 6 в период после захвата изделий вакуум-присосами 12 и снятия их с накопителя-формирователя 1 до образования нового слоя изделий, т.е. до замыкания цепи датчиков наличия изделий, предусмотрен конечный выключатель 49, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия изделий. Конечный выключатель 49 установлен на кронштейне 50, который жестко связан с рамой накопителя-формирователя 1. Для размыкания контактов конечного выключателя 49 на штанге 14 смонтирован упор 51. Для остановки машины при отсутствии прокладок в магазине-питателе 3 в один из прижимных валиков 11 вмонтирован датчик 52 наличия прокладок, контакты которого соединены последовательно с контактами конечного выключателя 49 и контактами датчиков наличия изделий на накопителе-формирователе 1, причем при наличии прокладок в магазине-питателе контакты датчика 52 замкнуты.

Машина работает следующим образом.

Предварительно включается в работу ворошитель 8 и транспортер подачи изделий на накопитель-формирователь 1, в магазин-питатель 3 загружаются прокладки, а на опорное приспособление 2 подается пустой ящик. После образования полного слоя изделий на накопителе-формирователе 1 включается в работу привод 7, обеспечивающий функционирование механизма 6 с захватами 4 и 5. При этом механизм 6 предварительно устанавливается в исходное положение, при котором центры захвата 4 для изделий и захвата 5 для прокладок оказываются совмещенными по вертикали соответственно с центрами накопителя-формирователя 1 и опорного приспособления 2 для тары, а штанга 14 с захватами занимает верхнее крайнее положение.

При движении штанги 14 вниз захват 4 опускается на накопитель-формирователь 1, а захват 5 заходит в ящик, установленный на опорное приспособление 2. При контакте с изделиями вакуум-присосы 12 захвата 4 деформируются и захватывают изделия, находящиеся в "ручьях" накопителя-формирователя. При подъеме штанги 14 захват 4 (с изделиями) начинает свой рабочий ход, а захват 5 (без прокладки) - холостой ход. Опускание и подъем штанги обеспечиваются в результате воздействия на нее дисковых кулачков 20 и 21 через ролики 28 и горизонтальные направляющие 26 и 27.

По достижении верхнего крайнего положения штанга 14 начинает посредством пространственного пазового кулачка 22, L-образного толкателя 23 и укрепленной на штанге втулки 25 горизонтальное перемещение, по завершении которого захват 4 устанавливается над ящиком, а захват 5 - над магазином-питателем 3 для прокладок.

При опускании штанги захват 4 с изделиями заходит в ящик, а захват 5 - в магазин-питатель для прокладок. В конце хода вакуум-присосы 12 захвата 4 девакуумируются в результате воздействия упора 46 на наконечник 38 отсекателя 16 вакуума. При взаимодействии наконечника 38 с упором 46 плунжер 37 отсекателя 16 вакуума, сжимая пружину 39, перемещается в направлении к пробке 40 и перестает изолировать отверстие 43 от отверстия 44, при этом разрежение в вакуум-присосах 12 сменяется атмосферным давлением и изделия устанавливаются на дно ящика или на расположенный ниже слой изделий, уже находящихся в ящике. При этом захват 5, контактируя с верхней прокладкой, находящейся в магазине-питателе 3, деформируется, в результате чего в его полости создается разрежение и прокладка прижимается к нижнему основанию конуса захвата.

При последующем подъеме штанги 14 захват 5 (с прокладкой) начинает свой рабочий ход, а захват 4 (без изделий) - холостой ход. В начале подъема удерживаемая захватом 5 прокладка упруго деформируется и выходит из-под прижимных валиков 11, наконечник 38 отсекателя 16 вакуума перестает взаимодействовать с упором 46 и плунжер 37 под действием пружины 39 возвращается в исходное положение, в результате чего отверстия 43 и 44 в корпусе 36 отсекателя изолируются друг от друга, при этом полости отсекателя и захвата 4 перестают связываться с атмосферой через отверстие 44.

По достижении верхнего крайнего положения штанга 14 начинает посредством пространственного пазового кулачка 22 и L-образного толкателя 23, вертикальное плечо которого взаимодействует с укрепленной на штанге 14 втулкой 25, горизонтальное перемещение, по завершении последнего захват 4 устанавливается над накопителем-формирователем 1, а захват 5 - над ящиком.

Далее рассмотренный цикл работы механизма 6 с захватами 4 и 5 повторяется.

Девакуумирование захвата 5 после опускания его в ящик с целью выдачи прокладки на слой ранее уложенных изделий обеспечивается посредством отсекателя 18 вакуума и укрепленного на дисковом кулачке 20 упора 45, при этом работа отсекателя 18 вакуума аналогична рассмотренной работе отсекателя 16. Захват 5 обеспечивает выдачу прокладки на каждый слой изделий, кроме верхнего слоя.

При горизонтальном перемещении штанги 14 укрепленные на ней стержни 32 и 33 взаимодействуют с дополнительными втулками 30 и 31, укрепленными соответственно на горизонтальных направляющих 26 и 27, что исключает возможность раскачивания захватов и повышает качество укладки изделий.

При опускании захвата 4 над накопителем-формирователем 1 упор 51, смонтированный на штанге 14, нажимает на конечный выключатель 49 и размыкает его контакты, при этом, если слой изделий сформирован, захват продолжает движение вниз до соприкосновения изделий с вакуум-присосами 12 и последующей деформацией последних, если же слой изделий не сформирован, штанга с захватами посредством электромагнитной муфты 35 останавливается при работающем электродвигателе привода 7. По окончании формирования слоя изделий на накопителе-формирователе контакты датчиков наличия изделия замыкаются и механизм 6 автоматически включается в работу.

Если в процессе работы количество прокладок в магазине-питателе 3 оказывается меньше допустимого (ниже рабочего уровня верхней прокладки), то верхняя прокладка перестает контактировать с прижимными валиками 11, при этом размыкаются контакты датчика 52 наличия прокладок и механизм 6 посредством электромагнитной муфты 35 останавливается. После заполнения магазина-питателя 3 прокладками до требуемого уровня контакты датчика 52 замыкаются и механизм 6 автоматически включается в работу.

После укладки слоя изделий в ящик опорное приспособление 2 опускает ящик на шаг, равный высоте изделия (плюс толщина прокладки), а после наполнения ящика выводит его из машины, сигнализируя о необходимости подачи под загрузку пустого ящика.

Выполнение механизма с захватами для изделий и прокладок в виде совокупности двух кулачковых механизмов с общим выходным звеном, несущим захваты и совершающим сложное плоское движение, упрощает конструкцию, создает условия ля исключения ударных нагрузок, интенсификации процесса укладки и повышения производительности.

Компоновка захвата для изделий и захвата для прокладок на одном выходном звене и расположение накопителя-формирователя, опорного приспособления и магазина-питателя с шагом между ними, равным расстоянию между захватами, исключает холостые хода в механизме перемещения захватов, в результате чего увеличивается коэффициент непрерывности, что повышает коэффициент полезного действия машины. Это подтверждается выражением μm = μп•β, где μm- коэффициент полезного действия машины; μп- коэффициент полезного действия привода машины; β - коэффициент непрерывности, максимальное значение которого (βmax = 1) обеспечивается при отсутствии холостых ходов.

Источники информации, принятые во внимание при составлении описания:

1. Авт. св. СССР N 561691, кл. B 65 B 5/10, 1977.

2. Авт. св. СССР N 707849, кл. B 65 B 5/10, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2192996C2 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2001 |

|

RU2198831C2 |

| МАШИНА ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2188146C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2184057C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2125954C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2089474C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1996 |

|

RU2146212C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2130410C1 |

Машина предназначена для укладки изделий в тару, например консервных банок в ящики. Машина содержит накопитель-формирователь слоя изделий, опорное приспособление для тары, магазин-питатель для прокладок, захват для изделий, захват для прокладок, механизм вертикального и горизонтального перемещений захватов и привод. Накопитель-формирователь выполнен в виде стола, разделенного продольными перегородками, образующими "ручьи" для изделий. Опорное приспособление для тары включает стол для ящика и механизм вертикального перемещения стола. Магазин-питатель для прокладок выполнен в виде прямоугольной емкости, оснащенной подвижным дном и прижимными валиками. Захваты посредством Г-образного стержня укреплены на штанге-толкателе. Механизм вертикального и горизонтального перемещений захватов выполнен в виде совокупности из двух кулачковых механизмов, выходным звеном которой является штанга-толкатель. Машина такой конструкции позволяет повысить производительность укладки. 4 з.п. ф-лы, 6 ил.

\ \ \ 1 1. Машина для укладки штучных изделий в тару, содержащая накопитель-формирователь слоя изделий и магазин-питатель для прокладок, опорное приспособление для тары и механизм с захватами для изделий и прокладок, смонтированными с возможностью возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях, отличающаяся тем, что механизм с захватами для изделий и прокладок выполнен в виде совокупности механизмов с общим единым выходным звеном, совершающим сложное плоское движение, при этом захваты для изделий и прокладок укреплены на выходном звене. \\\2 2. Машина по п.1, отличающаяся тем, что ведущие звенья совокупности механизмов выполнены в виде кулачков, смонтированных на горизонтальном приводном валу, а выходное звено выполнено в виде штанги-толкателя, расположенной параллельно приводному валу. \\\2 3. Машина по п.1 и 2, отличающаяся тем, что на приводном валу смонтированы два равнопрофильных дисковых кулачка для возвратно-поступательного перемещения штанги в вертикальной плоскости и пазовый пространственный кулачок с L-образным толкателем для возвратно-поступательного перемещения штанги в горизонтальной плоскости, при этом штанга установлена в двух горизонтальных направляющих, выполненных с возможностью подъемно-опускного перемещения, причем направляющие взаимодействуют с дисковыми кулачками, а на конце штанги, перпендикулярно ее продольной оси закреплена втулка для взаимодействия с вертикальным плечом L-образного толкателя. \\\2 4. Машина по пп. 1 и 2, отличающаяся тем, что накопитель-формирователь, опорное приспособление и магазин-питатель в плане расположены на одной прямой, параллельной продольной оси штанги, при этом расстояния между их центрами соответствуют выражению \\\6 L<Mv>н<D> = L<Mv>м<D> = L<Mv>з<D>, \\\1 где L<Mv>н<D> - расстояние между центрами накопителя-формирователя и опорного приспособления; \\\4 L<Mv>м<D> - расстояние между центрами магазина-питателя и опорного приспособления; \\\4 L<Mv>з<D> - расстояние между центрами захвата для изделий и захвата для прокладок. \\\2 5. Машина по пп.1 и 3, отличающаяся тем, что на наружной поверхности каждой направляющей укреплена дополнительная втулка, ось которой параллельна продольной оси направляющей, а на штанге параллельно ее продольной оси консольно укреплены стержни для взаимодействия с дополнительными втулками.

| SU, авторское свидетельство, 707849, B 65 B 5/10, 1980. |

Авторы

Даты

1998-08-27—Публикация

1994-04-27—Подача