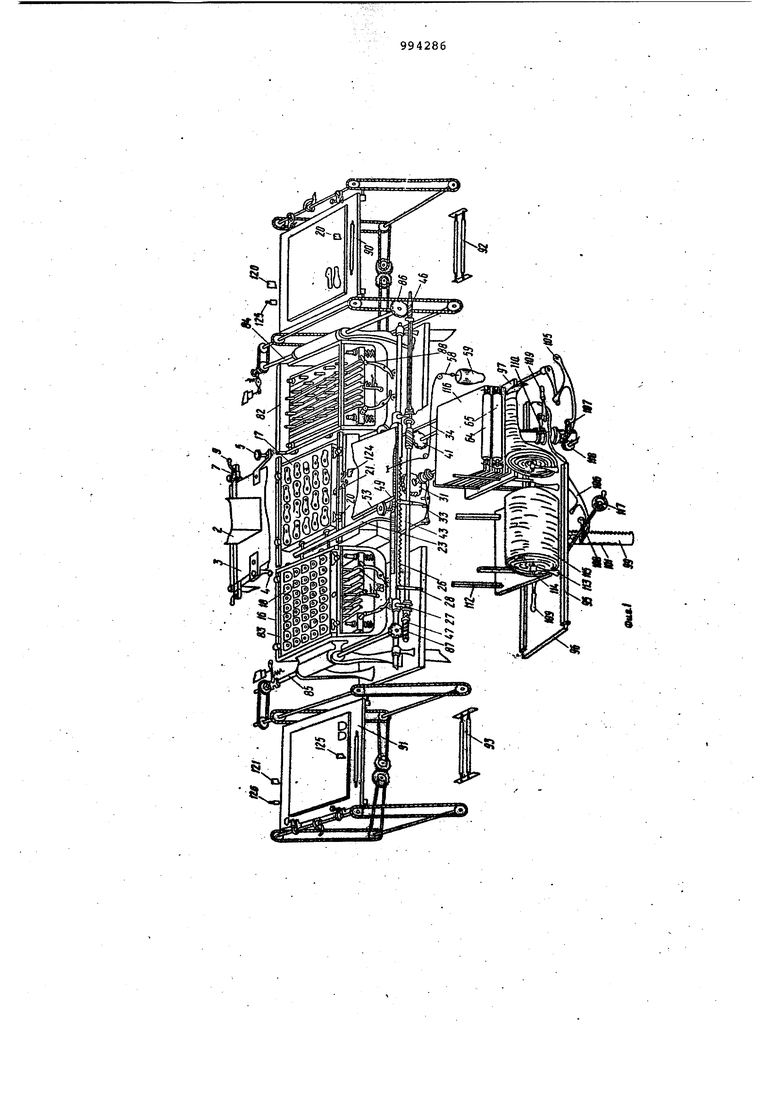

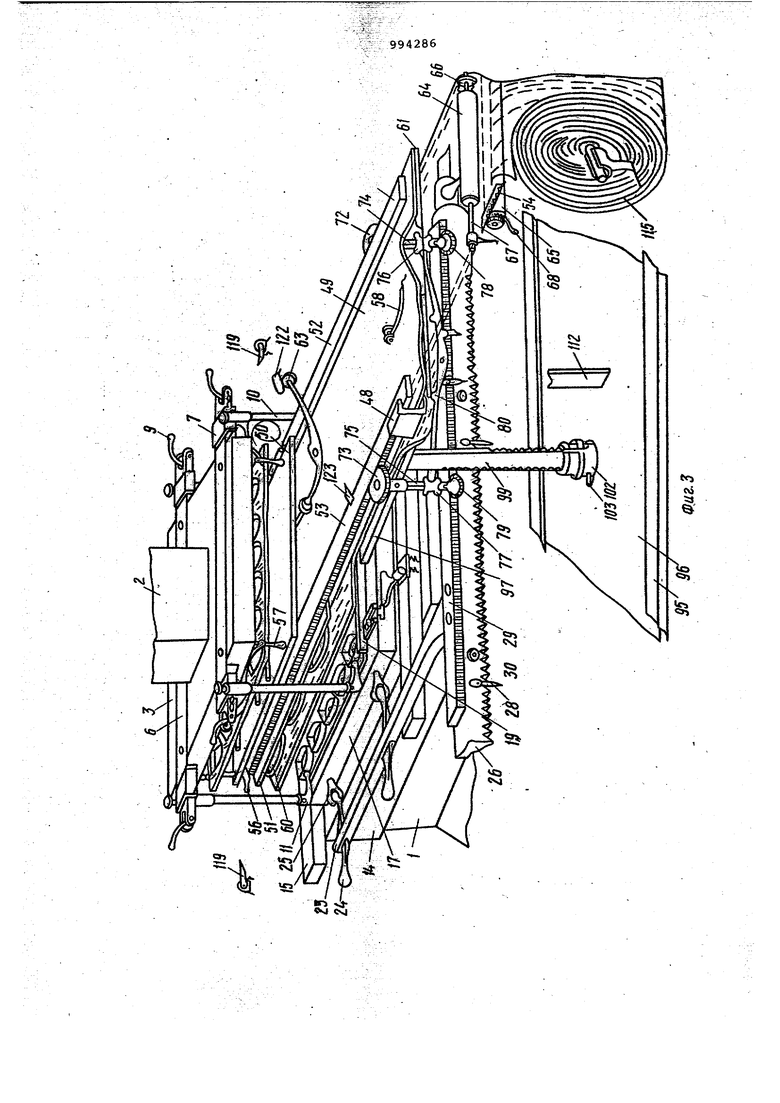

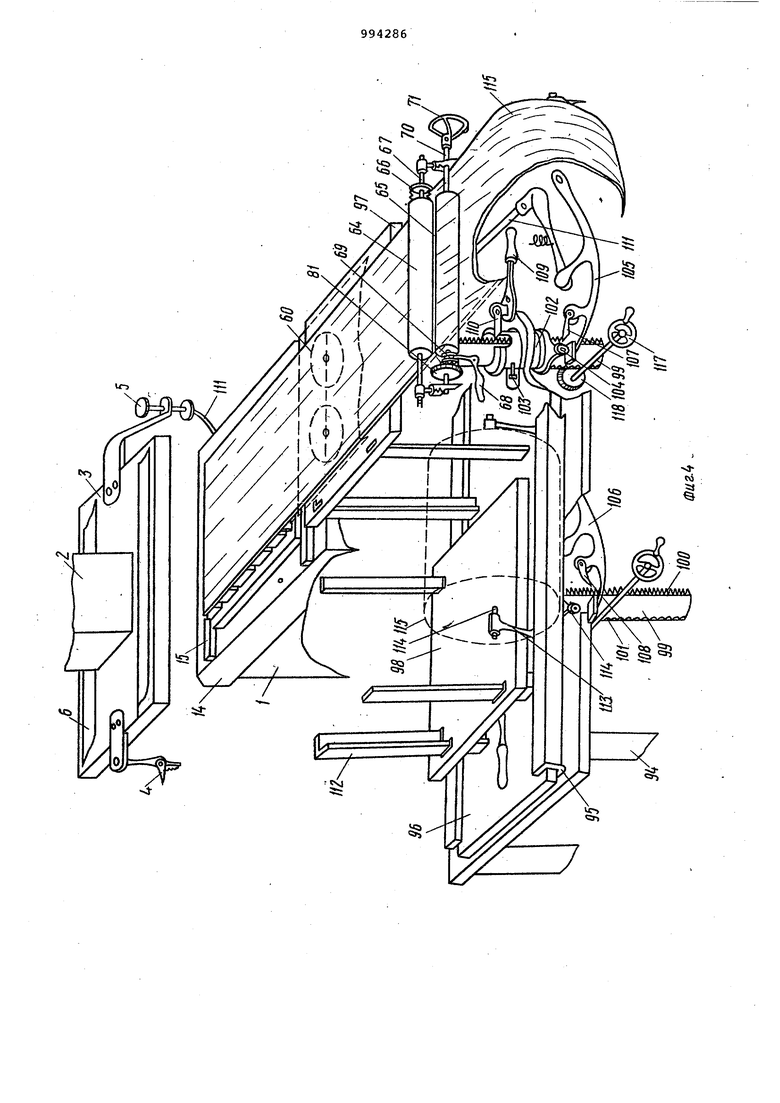

Устройство для вырубки изделий и резины содержит основание 1, над которым на ползуне 2 пресса закреплена плита 3. На плите 3 закреплена с одной стороны игарнирная Собач1 а 4, ас другой стороны - упор 5. На плите 3 также закреплены при жимы (см. фиг. 3, 5), выполненные в виде направляющих 6, со смонтированными на них подпружиненными втул ками 7, соединенными регулировочной тягой 8 с рычагом 9, шарнирно закрепленным на направлякидей б. Во втулке 7 с возможностью вертикально го перемещения смонтирован стержень 10 с лампой 11,.На стержне выполнен цшицы 12, а на втулке закреплен под Спружиненный фиксатор 13. На основании 1 устройства распол жена нижняя упорная плита 14, несущая направляющие рейки 15, на котор установлены с возможностью перемеще ния каретки 16 и 17 с резинами 18, перемещающимися шаговым ножом 19. На рейках 15 смонтированы подпружиненные пластины 20 и палец включени 21. Каждая каретка снабжена флажком Каретки соединены общим приводом, который состоит из кронштейна 23 с (шарнирными тягами 24, взаимодействующими с соответствующим шарниром 25 на каретках 16 и 17. Кронштейн 23 соединен с зубчатой рейкой 26, несущей вилки переключения 27, флажки 28, зубчатую рейку 29 и упорные флажки 30. Зубчатая рейка 26 взаимодействуе с зубчатым колесом 31 и образует с ним зубчато-реечную передачу. Колесо 31 через цшицевое соединение 32 связано с вилкой переключения 33, с которой шарнирно соединенытяга 34, несущая поворотный упор 35 взаимоде ствующий с шарнирной собачки 4. Через шлицевое соединение 32 колесо 31 соединено с валом 36, котор через ременную передачу кинематичес ки связан с валом 37, получающим вращение от двигателя 38 через ременную передачу 39 и редуктор 40. На валу 37 посажена червячная шестерня 41, взаимодействующая с червяком 42 ведущего вала 43, имеющего шлицевые втулки 44, 45, взаимодей- ствующие с валиками переключения 27, а также червяки 46, 47. Над основанием 1 в горизонтальных направляющих 48 смонтирован подвижный листоукладчик 49, состоящий 1фиг.4, 6) из соединенных между .собой верх ней 50 и нижней 51 пластин с установленными между ними по краям двумя зубчатыми рейками 52, 53. Причем рейка 53 имеет зубья 54 сбоку и сни зу. На верхней пластине 50 располо;жены подпружиненные поворотная рамка (фиг.6).55 с рычагом 56 и упо ры 57. Листоукладчик соединен тросом 58 с противовесом 59. На пластине 51 о-и снизу смонтированы вакуумные захваты 60 и упорная планка 61. Захваты 60 соединены -между собой подпружиненной тягой 62 с отжимным рычагом 63. Параллельно с листоукладчиком на основании 1 неподвижно смонтированы транспортирующие валики 64 и 65. Валик 64 выполнен подпружиненным и посредством подпружиненного фланца 66 выполнен- с возможностью пробуксовывать на своей оси 67 (подпружиненный флане1| 66 обеспечивает заданное оцепление вала с осью), Валик 65соединен рукояткой 68с храповым -соединением 69. Ось 70 валика 65 снабжена штурвалом 71. Рейки 52, 53 кинематически связаны с зубчато-реечной передачей через находящиеся в зацеплении с рейками 52 и 53 зубчатыми колесами 72 и 73 посаженными на валы 74, .75, которые снабжены шлицевыкм втулками 76, 77. На других концах, валов 74 и 75 свободно посажены шестерни 78, 79, .взаимодействующие с рейкой 29. Шпицевая втулка 76 и 77 соединены общим рычагом .переключения 80. С целью вращения валик 65 посредством шестерни 81 взаимодействует с зубьями 54, выполненными снизу зубчатой рейки 53. С обеих сторон рабочей позиции пресса на основании 1 смонтированы поворотные, опоры 82 и 83, установ-ленные на валах 84, 85, несущих на своих концах с одной стороны червячные колеса 86 и 87, взаимодействующие с червяком 46 и 47. На рупорах 82 и 83 расположены механизмы выталкивания 88, 89. бколо каждой поворотной опоры установлены вертикально подвижные столы.90 и 91. для укладки готовых изделий и настилы 92, 93. Привод перемещения столов 90 и 91 кинематически связан с валами 84 и 85 опор 82 и 83. Перед рабочей позицией пресса смонтирована рама 94 с направляющими 95, в которых установлена плита- 96, несущая столы 97 и 98, смонтированные на стойках 99, имеющих зубья 100 и 101. Стойки 99 помещены во втулки 102, снабженные стопорными болтами 103, несущие ролики 104. Под плитой 96 смонтированы рычаги 105 и 106, снабженные фиксаторами 107 и 108, а под Плитой иа рукоятке 109 закреплены фиксаторы 110. Рычаги 105 и 106 кинематически соединены поочередно через рычаг 111 с упором 5, Столы 97 и 98 перемещаются в вертикальной плоскости по направляющим 112. На плите 96 смонтированы вертикальные стойки 113, удерживакидие ось 114, на которой удерживается рулон 115 намоточной ленточ ной заготовки. На направляющих 112 уложены листы резины 116. Стойки 99 снабжены штурвалом 1:17 который-через шестерню 118, взаимодействуя с зубьями 101, поднимает соответствующий стол 97, 98. Для автоматического управления в устройстве предусмотрены упорные собачки 119, упоры 120 - 123, электрич кий концевик 124 включения пресса и электрические концёвйки 125 и 126 Устройство работает следующим образом. Для настройки устройства на изготовление изделий из листовых заго товок на стол 97 укладывают в стопк листы, например, резины или кожезаменителя (кожвалона). йлсота стоп ки не должна превышать уровня устан ки вакуумных захватов 60 иалисто укладчике 49. Затем с помощью рукоятки 68 на ведущем валу 65 отключае храповое соединение 69 от зацеплени его с шестерней 81. В этом положении шестерня 81 на ведущем валу 65 получает холостое вращение. После этого включают привод ползуна 2 пре са и двигатель 38. Когда каретка 17 находится под прессом, один лист резины (первый) укладывают на резаки 28, нажимают педаль включения пресса (на чертеже не показана), и ползун 2 пресса с верхней мертвой точки опускается вниз. При этом рычаги .9 прижимов, взаи модействуя с упорными собачками 119 перемещают втулки 7, а с ними стерж ни 10 с лапками 11 6т плиты 3. Ползун опускается ниже/ рычаги .9 nptoходят зону, взаимодействуя с упорными собачками 119, и поджимают вту ку «7 и стержни 10 к плите 3, т.е. возвращают прижит в исходное положение. В это время шарнирнаясобачка 4 касается поворотного упора 35 отжимаясь, проходит зону касания с ним, вновь заняв исходное положение {Одновременно упор 5 воздействует на рычаг. 111, который в.аставляет рычаг 105 упираться в ролик 104 и вместе с втулкой 102 поджать стойку 99, удерживаемую на весу фиксатором 110 Стойка 99 поднимает стол 97. В это время вакуумные захваты касгиотся верхнего листа резины 1Д6, который прижимается к ним, благодад я дополнительному подъему стола 97 за счет воздействия фиксатора 107 на зубья 100 стойки 99 на заданную высоту, равную толщине листа резины. . В этот момент происходит вырубка заготовок, фиксатор 13 на прижим заходит в шлицы 12 стержней 10 и фиксирует положение лапок 11, которые прижимают сетку отходов к .нижне плоскости плиты 3. Дойдя до нижней мертвой точки, ползун пресса начинает перемещаться вверх, поднимая прижатую к плите 3 сетку отхода. При этом упор 5 перестает воздействовать на рычаг 111, и стол 97 под воздействием собственного веса опускается в исходное положение, а. фиксатор 110 фиксирует стойку 99 от опускания ее во втулке 102. Вакуумные захваты удерживают на весу верхний лист резины. При подЬеме ползуна вверх шарнирная собачка 4 касается снизу поворотного упора 35, который воздействует на , в результате чего вилка переключения 33 вводит шлицевое соединение 32 в зацепление со шлицами зубчатого колеса 31. Вращение от двигателя 38 преобразуется в- поступательное перемещение зубчатой рейки 26 зубчато-реечной передачи, которая перемещает кронштейн 23, а вместе с ним каретки 16 и 17 на соотверствукяцие позиции. В то время, как зубчатая рейка 29 начинает перемещать каретки 16 и 17, зубчатая рейка 28 передает вращение на шестерни 78 и 79. При этом рычаг переключения 80 и цтицевая втулка 76 включают шестерню 78, которая взаимодействуя с зубчатой рейкой 52, перемещает листоукладчик с листом резины под пресс. Отжимной рычаг 63 ли-стоукладчикатранспортера касается упора 122 и отжимает тягу 62, посредством которой происхода1т отключение вакуумных захватов 60, разрежение в них исчезает и лист резины ложится на поступившую под ползун пресса каретку 17. Одновременно упорная планка . 61 на листоукладчике-транспортёре взаимодействует с рычагом переключе1ния 80 и ставит его в нейтральное положение. Движение листоуклаДчика|транспортера прекращается, ejp 57 касаются одновременно всех фиксаторов 13 на прижимах, которые выходят из шлицов 12, и стержни 10 с лапками 11 резко опускаются в исходное Положение, а сетка отходов ложится на рамку 55. Листоукладчик под весом противовеса 58 возвращается в исходное положение. Рычаг 56. рамки доходит до упора 123, и рамка поворачивается, сбрасывая сетку отхода в сторону, а сама рамка возвращается под действием пружины в ис- . ходное положение. В это время каретка 17, поступивша1Я на поворотную опору 82, поворачивается .вместе сней в сторону стола 90, где Происходит выталкивание готовых изделий механизмом выталкивания 88, после чего поворотная опора возвращает каретку в исходное положение. Одновременно происходит вырубка деталей под прессом на кареткё 17, которая затем поступит на поворотную drtopy 83 с механизмо выталкивания 89. Затем все операции по вырубке, удаление сетки отхода, подача следующего листа в зону вырубки повторяются в описанной последовательности. Если устройство необходимо настр ить на изготовление изделий из ленточной заготовки, для удобства сложенной в рулон 115, производят незн чительную следящую перестройку меха низма подачи заготовки. В каретках ставят шаговые ножи 19. Поворотом штурвала 117 посредством шестерни 118, взаимодействующей зубьями 101 на стойке 99, поднимают стол 97 в верхнее положение до уров ня вакуумных захватов. Затем посредством стопорного болта 103 фиксируют это положение стойки 99 во втулке 102,, После чего посредством рукоятки 109 отводят в сторону фиксирующей упор 110. Таким образом, втулка 102 и стойка 99 зажаты, т.е. способны перемещаться вместе. На соответствующие стойки 113, установленные на передвижной плите 96, укладывают ру лон 115 на выступающие из рулона концы оси 114.. Затем только один раз конец рулона просовывают между транспортными валиками 64, 65 и далее протягивают конец под пресс на находящуюся там каретку. При необходимости посредством поворота штурвала 71 производят окончательную подачу лен ты на резаки каретки. Затем на вали ке 65 рукоятку переключений 68 пово рачиваю,т в рабочее положение, т.е.шлицевое соединение 69 вводят в зацепление с шестерней 81. В дальнейшем автоматическая подача ленточной заготовки под пресс происходит аналогично по способу подачи листовой заготовки посредством листоукладчика с той лишь разни цей, что когда вакуумзахваты подхватывают лежащую на столе 97 ленту (в момент подъема стола 97) и листоукладчик начинает движение вперед, валик 65 посредством шестер.ни 81, взаимодействующей с зубьями 54 зубчатой рейки 53, начинает вращаться. При этом ленточная заготовка прижатая сверху вторым подпружиненным валиком 64 { валику 65, на- чинает подаваться. Таким образом, рулон исключая усилия на это вакуумзахватов, разматывается. Когда происходит разруб листа , резины, шаговый нож 19 превращает ленточную заготовку в листовую заготовку, которая затем по описанной выше схеме в виде сетки отхода будет отброшен-а в сторону, а готовые Изделия, засевшие в:резаках 13 вместе с кареткой, поступят на соответствующую опору и посредством механизмов выталкивателей будут уложены в стопки на стол: Чтобы исключить самопроизвольное смещение ленточной заготовки в. момент перемещения листоукладчика в исходное положение валик 64 посредством подпружиненного фланца 66 предохраняет ее от самопроизвольного поворачивания, причем во время возвращения листоукладчика в исходное положение шестерня 81, продолжая взаимодействовать с зубьями 54 зубчатой рейки 53, враЩается вхолостую, т.е. шестерня 81 имеет зацепление с осью 70 вала 65 только в одном направлении, а именно когда листоукладчик двигается вперед в сторону пресса. Таким образом, предложенное устройство позволяет обрабатывать листовые и ленточные заготовки. Формула изобретения . Устройство для вырубки изделий из резины по авт. св.: .№ 943004, отличающееся тем, что, с целью расширения технологических врзмо остей устройства за счет обеспечения возможности подачи ленточной заготовки, устройство снабжено смонтированными на основании перед рабочей позицией пресса стойкой для укладки рулона и транспортирующими валиками, кинематически связанными посредством зубчато-реечной передачи с листоукладчиком Источники информации,я принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 943004, кл. В 29 Н 3/06, 1976. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырубки изделий из резины | 1976 |

|

SU943004A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Устройство для вырубки изделий из резины | 1976 |

|

SU649596A1 |

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Устройство для вырубки изделийиз РЕзиНы | 1977 |

|

SU812592A2 |

| Устройство для вырубки изделий из резины | 1977 |

|

SU729085A1 |

| Устройство для вырубки изделийиз РЕзиНы | 1977 |

|

SU806456A2 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU871926A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

Авторы

Даты

1983-02-07—Публикация

1977-01-10—Подача