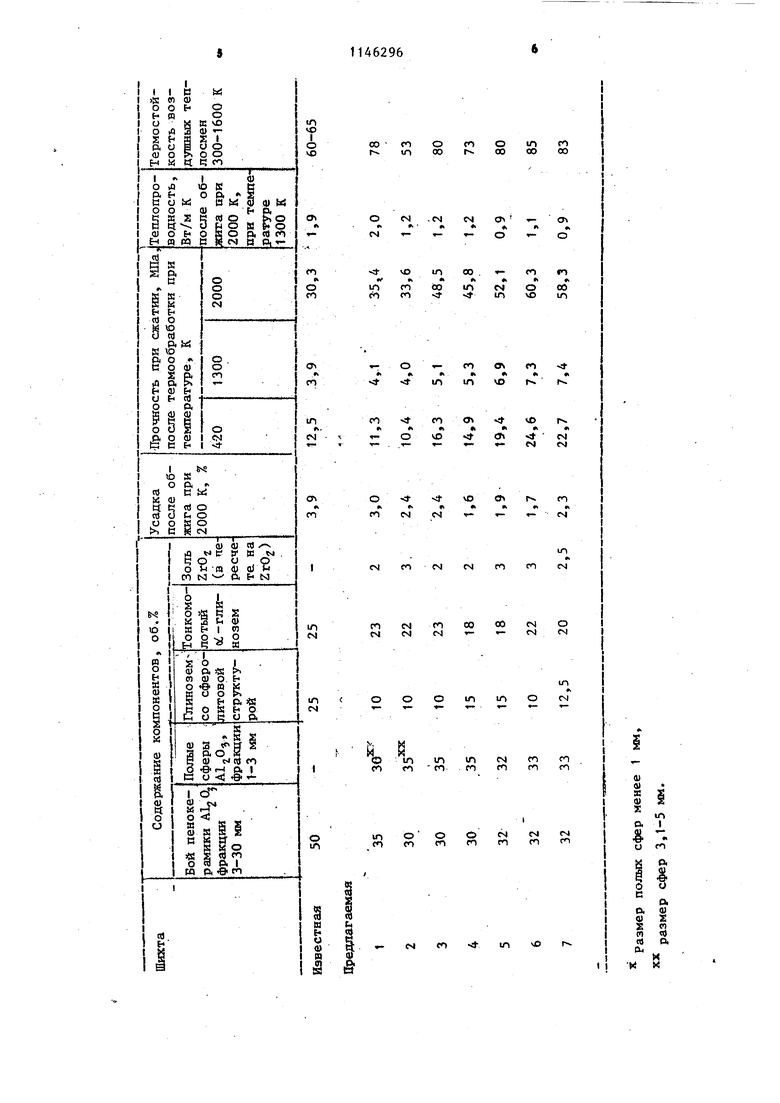

Изобретение относится к огнеупорной;промышленности-и может быть использовано для изготовления безобжиговьгх легковесных огнеупорных материалов (керамобе тонов), применяемьп, в качестве- высокоргнеупорной теплоизоляции высокотемпературных агрегатов и устройств, работающих при температурах до 2100 К, Известна щихта для изготовления теплоизоляционного материала на основе Algi 0л, включающая 25-40% пористых гранул из оксида алюминия размером 0,04-1 мм и 60-70% тонкЬмолотого глинозема с размером частиц 0,01 мм р . Недостатками данной шихты являются высокая плотность (более И г/см) высокие огневая и дополнительная усадка (более 20% и более 1% соответ ственно), высокая теплопроводность (более 2 Вт/м-К) и недостаточная тер мостойкость. Кроме того, данный материал требует предвар ельного обжи га после формования. Наиболее близким к изобретению т ническим решением является шихта дл изготовления огнеупорного теплоизол ционного материала, включающая бой корундовой пенокерамики размером 330 мм (основа), тонкомолотый технич кий OU -глинозем (25-35 об.%) и техн ческий глинозем со сферолитовой структурой частиц (15-25 об.%) 2 . Недостатками известной шихты являются низкие термомеханические сво ства, определяющие качество высокоогнеупорного теплопроводного матери ала-: недостаточно высокие термостой кость и прочность в высушенном соетоянии и при температурах более 1900.К, высокая теплопроводность и большая огневая усадка. Это обуслав ливает низкую стойкость материала при работе его в качестве теплоизол ции стеклоплавильных сосудов. Цель изобретения - повышение тер мостойкости, механической прочности и умеяЫаение теплопроводности и усадки. Поставленная цель достигается тем, что шихта для изготовления огн упорного теплоизоляционного материа ла, включающая бой корундовой пенокерамики размером 3-30 мм, тонкрмолотьй технический глинозем и глиноз со сферолитовой структурой частиц, .дополнительно содержит полые сферы AljО,размером 1-3 мм и золь Диоксида циркония при следующем соотношении компонентов, бб.%: Бой корундовой пенокерамики размером 3-30 мм 30-35 Тонкомолотый технический глинозем18-23 Глинозем со сферолитовой структурой частиц. 10-15 Полые сферы А120з{ азмером 1-3 мм - 30-35 Золь диоксида циркония 2-3 Наличие в составе материала польк сфер A120.J размером 1-3 мм и золя Zr02 в предлагаемых пределах обеспечивает повышение Термомеханических свойств материала. Это объясняется следующим образом. Введение полых сфер размером 1-3 мм обеспечивает получение такого зернового состава материала, при котором пространство между зернами пенокерамики заполнено сферами , а оставшийся объем пустот заполнен глиноземом со сферолитовой структурой, тонкомолотьм 06 -глиноземом и золем диоксида циркония. Это в свою очередь позволяет получать материал с мёньшгач количеством усадочных тре большей прочностью. Однако теплопроводность его не только не увеличивается, но, наоборот, уменьшается за счет замкнутых пустот, расположенных внутри полых сфер известному способу пустоты заполнены глиноземом со сферолитовой структурой частиц и тонкомолотым об -глиноземом) . Введение пойых сфер размером менее 1 мм является малоэффективным, так как в нйх резко уменьшается объемная доля пустот. Использование польпс сфер размером более 3 мм также нежелательно вследствие того, что крупные полые сферы препятствуют сближению зерен боя пенокерамики, что резкр снижает прочность и термРстойкость материала (образующиеся крупные пустоты заполняются тонкомолотым об -глиноземом, который имеет большую ргневую усадку) . Наличие полых сфер, не имеющих в отличие or боя .пенокерамики значительной капиллярной пористости, позволяет также снизить общую влажность материала при формовании изделий, что облегчает процесс их .разогрева. Увеличение количества полых сфер сверх 35 об.% приводит к тому, что замедляется процесс твердения материала (полые сферы не имеют в отличие от боя пенокерамики капилляров) что затрудняет его использование. При -снижении .содержания полых сфер менее 30 обД термомехаНические свойства материала ухудшаются. Введение золя ZrO способствует резкому повышению прочности материала в высушенном состоянии, так как золь ZrO обладает вяжущими свойствами. Кроме того, микрокристаллический ZrO , образз ющийся при нагреве золя ,-является спекающей добавко1:, повьшающей прочность материала при температурах вьвге 1900 К, прежде всего за счет упрочнения контактов.между польми сферами и остальными структурными соотавл5иощими материала. Золь ZrO при формовании изделий равномерно ,располагается на поверхности частиц тенкомолотогооб -глинозема, имекицего наибольшую удельную поверхность. При нагреве материала происходит формитрование тонкой плотной пленки А120з с добавкой Zr02 вокруг зерен боя пенокерамики, полых сфер 12 и частиц глинозема со сферолитовой структурой. Эти пленки имеют чрезвычайно высокую прочность и термостойкость за счет полиморфного превращения ZrO способствующего трансформационному упрочнению AlgO,. что повьшает прочйость и термостойкость всего материа 1ла. Введение золя ZrOj, снижает тепло проврдность материала. Концентрация золя Zr02 не имеет принципиального значения, однако при дозировке компонентов введение разбавленного золя ZrO приводит к седиментационной неустойчивости материала, поэтому использование золя с концентрацией по Zr02 менее 40-50 г/л нежелательно. Выбор пределов содержания золя. ZrO обусловлен тем, что содержание золя менее 2 oG,.% мало влияет на изменение термомеханических свойств материала. При содержании золя более 3 об.% сильно снижается прочность материала из-за полиморфного превращения ZrOg. Теплоизоляционньш материал из предлагаемой шихты готовят следующим образом. . Бой пенокерамики из AlgOg пористостью 85% с размером зерен 3-30 мм, полые сферы из А120 размером 1-3 Мм и насьшной массой 0,9 г/см, техни-I ческий глинозем со сферолитовой структурой и размером частиц 0,04-0,20 мм, тонкомолотый об -глинозем с размером частиц менее 0,005 мм, оль ZrO с размером частиц менее 0,840 мм и концентрацией по Zr02.240r смешивает в предлагаемом соотношении, увлажняют дистилпированной водой в количестве 10-14% .(до образования жидкотекучей массы) и формуют изделия в виде блоков размером 125;125;65 мм. Изделия высушивают при 420 К и обжигают при 1300 и .2000 К. Свойства высокоогнезгпорных теплоизоляционных изделий, полученных по известному и предлагаемому способам представлены в таблице.

го оо

о

о

со 1

м

ю 00

00

00 ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения легковесного огнеупорного материала | 1982 |

|

SU1079630A1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| Шихта для изготовления легковесных огнеупорных изделий | 1980 |

|

SU935493A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

| Способ изготовления конструкционной керамики | 1990 |

|

SU1772099A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| Теплоизоляционный легковесный огнеупор | 1990 |

|

SU1801102A3 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2021229C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| Шихта для изготовления теплоизоляционных легковесных огнеупоров | 1973 |

|

SU451661A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО ТЕШЮИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая бой корундовой пенокёрамики размером -30 мм, тонкомолотьй технический глинозем и глинозем со сферолитовой структурой частиц, отличающаяся тем, что, с целью повышения термостойкости, механической прочности и уменьшения теплопроводности и усадки, она дополнительно содержит полые сферы Alj,0.j размером 1-3 мм и золь диоксида циркония при следующем соотношении компонентов, об.%: Бой корундовой пенок рамики размером 3-30 мм 30-35 Тонкомолотый технический глинозем 18-23 Глинозем со сфероли- сл товой структурой часс: тиц10-15 . Полые сферы А120 размером 1-3 мм 30-35 2-,3. Золь диоксида циркония

о

сч

л

ч

in

о

00 . «о

k

«

ад

00

о о

сч

«л

1Л

ю

Гч1

сч

О

CS|

о

о

со

со

СО

го

m со

Р|

I i §

a

(U

г

PI ««

ex

«)

со

es

и M

I I

7 11462968

Из таблицы видно, что использова- . изделий: повыслтк термостойкость :ние предлагаемой шихты позволяет на 35% и прочность на 90%, снизить улучшить термомеханические свойства теплопроводность и огневую усадку высокоогнеупорных теплоизоляционных на 80% и 50% соответственно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Высокоогнеупорная пористая керамика, М., Металлургия, 1971, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для получения легковесного огнеупорного материала | 1982 |

|

SU1079630A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-23—Публикация

1983-11-16—Подача