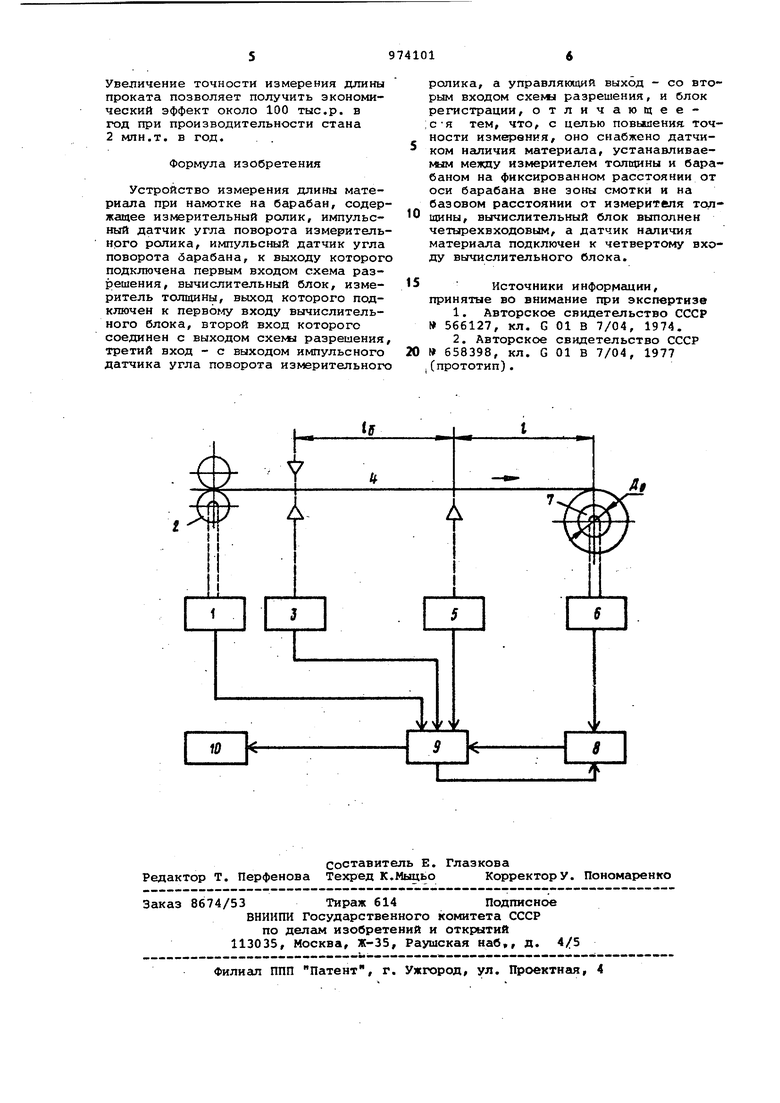

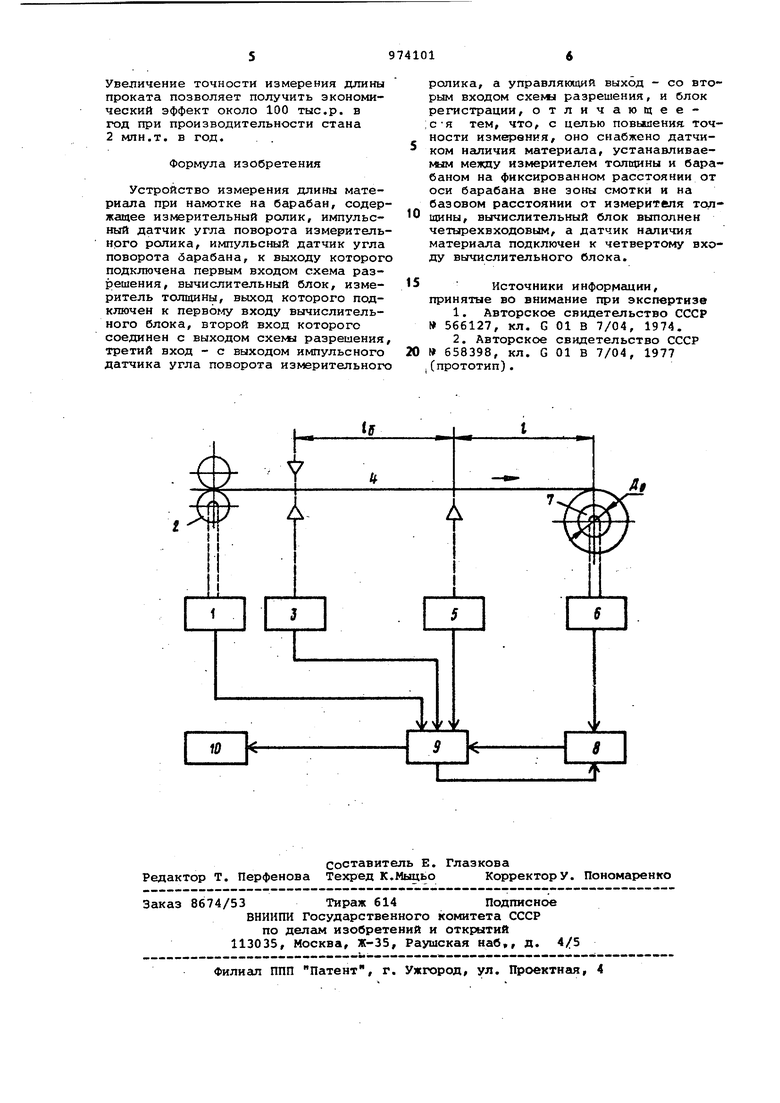

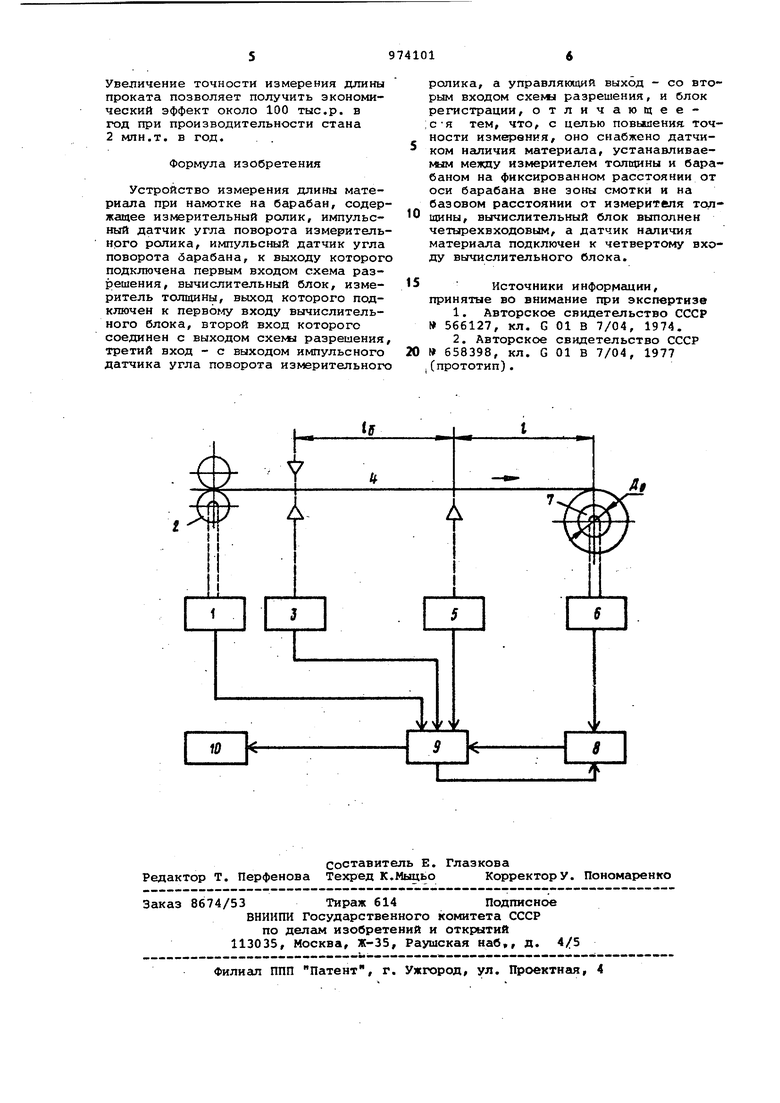

Изобретение относится к измерительной технике и может быть использовано при измерении материалов в прокатном производстве и в других отраслях промышленности, выпускающих рулонную продукцию. Известно устройство измерения длины материала при намотке на барабан, состоящее из измерительного рол ка импульсного датчика угла поворота барабана, импульсного датчика угл поворота измерительного ролика, датчика наличия материала, устанавливае мого на фиксированном расстоянии от оси барабана, блока измерения, подключенного к нему вычислительного блока и блока регистрации, а также задатчика начальной длины материала и датчика наружного радиуса рулона 1 Однако у известного устройства невысокая точность измерения за счет принятой схеьи просчета размера рулона и неточной регистрации в момент проскальзывания. Наиболее близким к изобретешпо по технической сущности и достигаемому результату является устройство измерения длины материала при намотке на барабан, содержащее измеритель ный ролик, импульсный датчик угла по ворота измерительного ролика,импульсный датчик угла поворота барабана, к выходу которого подключена первым входом схема разрешения, вычислительный блок, измеритель толщины, выход которого подключен к первому входу вычислительного блока, второй вход которого соединен с выходом схемы разрешения, третий вход - с выходом импульсного датчика угла поворота измерительного ролика, а управляющий выход - со вторым входом схемы разрешения, и блок регистрации f2. Недостатком устройства является снижение точности измерения при возможных кратковременных проскальзываниях как измерительного ролика, так и барабана. Цель изобретения - повышение точности измерения. Поставленная цепь в устройстве измерения длины материала при намотке на барабан, содержащем измерительный ролик, импульсшлй датчик угла поворота измерительного ролика, импульсный датчик угла поворота барабана, к выходу которого подключена первым входом схема разре- шения, вычислительный блок, измеритель толщины, выход которого подключен к первому входу вычислительного блока, второй вход которого соединен с выходом схе№1 разрешения,третий вход - с выходом импульсного датчика угла поворота измерительного ролика, а управляющий выход - со вторым входом схемы разрешения, и блок регистрации, достигается тем, что оно снабжено датчиком наличия материала, устанавливаемым между измерителем толщины и барабаном на фиксированном расстоянии от оси барабана вне зоны смотки и на базовом расстоянии от измерителя толщины вычислительный блок выполнен четырех входовым, а датчик наличия материала .подключен к четвертому входу вычислительного блока. На чертеже схематически представлено устройство измерения длины мате риала при намотке на барабан. Устройство содержит импульсный датчи-к 1 угла поворота измерите-льног ролика 2, измеритель 3 толщины материала 4, датчик 5 наличия материала 4, импульсный датчик б угла поворота барабана 7, схему 8 разрешения,первы вход которой подключен к датчику б угла поворота барабана, вычислительный блок. 9, входами подключенный к выходам датчика 1 угла поворота измерительного ролика измерителя 3 тол щины материала, схемл 8 разрешения и датчика 5 наличия материала, а управляющий выход которого соединен со вторым входом схемы 8 разрешения, блок 10 регистрации, соединен ный с информационным выходом вычисли тельного блока 9. Датчик 5 наличия конца материсша установлен на расстоянии- 2 от оси барабана 7, а измеритель 3 толщины матер 1ала - на базовом расстоянии tf от датчика 5 наличия материала, причем расстояние tS должно быть не более длины окружности последнего витка рулона смотанного материала 4, имеющего минимальный диаметр. Устройство работает следующим образом. Перед началом работы .устройства в вычислительный блок 9 вводят числовые значения квадрата радиуса R барабана 7, значение и Е{{- в единицах длины, число М импульсов, соответствующих одному обороту датчика 6 и числовое значение It , которые являются постоянными величинами. При поступлении материала 4 в зону действия измерителя 3 последним формируется сигнал начала вычислений (СНВ) и сигналы текущих значений тол щивад материала 4 (t), которые посту пают в вычислительный блок 9. По сигналу СНВ.в вычислительном блоке 9 начинается подсчет количества импуль сов , поступающих с датчика 1, по при ХОДУ каждого из которых производят считывание значений толщины материала t и их суммирование. Суммирование импульсов датчика 1 продолжается до тех пор, пока измеритель 3 не выдает в вычислительный блок 9 сигнал Конец материала (КМ). По сигналу КМ блок 9 подает по управляквдему выходу разрешающий сигнал на схему 8 разрешения, через которую в вычислительный блок 9 начинают поступать импульсы с датчика б, где они суммируются в течение времени прохождения конца материала 4 базового расстояния. Е-. Одновременно по сигналу КМ в вычислительном блоке 9 производится вычисление средней -толщины t материала 4 по всей длине ч . где k - число, импульсов, датчика 1 на всей длине материала 4. При поступлении, конца материала 4 в зону действия датчика 5 последним формируется сигнал окончания вычислений (СОВ) , которчлй поступает в блок 9. По сигналу СОВ в блоке 9 прекращается суммирование импульсов датчика б (схема 8 разрешения закрывается сигнсшом по управляющему выходу блока 9) и производятся вычисления наружного радиуса, рулона R R - М . tcp х - где п - число импульсов датчика 5 на базовой длине 6 (очевидно, что при постоянном числе импульсов М датчика б за один оборот, число импульсов п на базовом расстоянии . будет раз1ПИЧНО в зависимости от диаметра рулона материала 4} и общей длины L материала 4, смотанного в рулон L -RO) ц. I Результат вычислений подается на блок 10 регистрации. Таким образом, снабжение устройства датчиком наличия материала,установленным на базовом расстоянии от измерителя толщины по оси прокатки, позволяет исключить влияние проскальзывания измерительного ролика,поскольку информация с его импульсного датчика используется только для определения средней толщины материала, где эффект проскальзывания не имеет существенного значения, а также исключить влияние проскальзывания барабана, так как информация с его импульсного датчика используется только во время установившегося смотки. Это позволяет повысить точность измерения длины материала при HfiMOTKe на барабан на 0,5%.

Увеличение точности измерения длины проката позволяет получить экономический эффект около 100 тыс.р. в год при производительности стана 2 млн.т. в год.

Формула изобретения

Устройство измерения длины материала при намотке на барабан, содержащее измерительный ролик, импульсный датчик угла поворота измерительного ролика, импульсный датчик угла поворота барабана, к выходу которого подключена первым входом схема разрешения, вычислительный блок, измеритель толщины, выход которого подключен к первбг/iy входу вычислительного блока, второй вход которого соединен с выходом схемл разрешения, третий вход - с выходом импульсного датчика угла поворота измерительного

ролика, а управляющий выход - со вторым входом схеки разрешения, и блок регистрации, отличающее;с-я тем, что, с целью повьяпения. точности измерения, оно снабжено датчиком Нсшичия материсша, устанавливаеNbiM между измерителем толщины и барабаном на фиксированном расстоянии от оси барабана вне зоны смотки и на базовом расстоянии от измерителя толщины, вычислительный блок выполнен четырехвходовым, а датчик нгшичия материала подключен к четвертому входу вычислительного блока.

5 Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 566127, кл. G 01 В 7/04, 1974.

2.Авторское свидетельство СССР 20 658398, кл. G 01 В 7/04, 1977

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство измерения длины материала при намотке на барабан | 1977 |

|

SU658398A1 |

| Способ измерения длины материала при намотке на барабан и устройство для его реализации | 1974 |

|

SU566127A1 |

| Измеритель длины полосы | 1979 |

|

SU875205A1 |

| Устройство для измерения длины материала при намотке на барабан | 1981 |

|

SU1013740A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ЛЕГКОДЕФОРМИРУЕМЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2590998C1 |

| Устройство измерения средней толщины проката | 1983 |

|

SU1068192A1 |

| Измеритель длины наматываемого в рулон материала | 1982 |

|

SU1027505A1 |

| Устройство для подъема съемной тележки моталки | 1981 |

|

SU988403A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ЛЕГКОДЕФОРМИРУЕМЫХ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231018C2 |

| Устройство для измерения плотности намотки длинномерного материала | 1983 |

|

SU1175846A1 |

л

ID

Авторы

Даты

1982-11-15—Публикация

1981-05-26—Подача