1

Изобретение относится к автоматической измерительной те.хнике и может быть применено в прокатном производстве и в других отраслях промышленности, выпускающих рулонную продукцию.

Известно устройство для измерения длины материала, основанное на подсчете мерных импульсов длины I. Источником мерных импульсов является датчик, установленный на валу контактирующего с материалом ролика. Начало и конец счета определяется сигналами датчика наличия материала.

Однако в этом устройстве не учитывается проскальзывание материала относительно измерительного ролика, что приводит к погрешностям измерения.

Наиболее близким к изобретению по те гнической сущности является устройство для измерения длины материала при намотке на барабан, содержащее измерительный ролик, импульсный датчик угла поворота барабана, импульсный датчик угла поворота измерительного ролика, блок регистрации, вычислительный блок и схему разрешения, первый вход схемы разр(;шения подключен к выходу импульсного датчика угла поворота барабана, а информационный выход вычислительного блока соединен со входом блока регистрации (2J.

Кроме того, устройство содержит датчик наружного радиуса рулона.

Реализация и применение датчика наружного радиуса рулона на станах горячей прокатки связана со значительными трудностя ми вследствие неблагоприятных условий срс ды, в которой находится датчик: это - высокая температура (около 800°С), открытое

орошение водой и связанное с ним интенсивное парообразование, наличие брызг масла, вибрации, а при обрыве полосы - повреждения датчика. На станах же холодной прокатки имеют место вибрации и обрывы

ПОЛОСИВследствие указанных причин датчик наружного радиуса может потерять работоспособность. Кроме того, в данном устройстве перед намоткой полосы необходимо осущест влять ввод информации в задатчик. Все это снижает надежность устройства. Поскольку вводимая начальная длина определяется по номинальной толщине, снижается точность измерения, так как фактическая толщина материала может отличаться от номииальной особенно в начале и конце по

ЛСКЫ.

Для 11овы1 1ения надежности предлагаемое ycipoHCTFio снабжено измерителем толщины, уст новленным на фиксированном расстоянии от оси барабана вне зоны смотки, выход которого нодключен к первому входу вычислительного блока, второй вход которого соединен с выходом схемы разрешения, трутий вход - с выходом импульсного датчика угла поворота -измерительного ролика, а управляющий выход - со вторым входом схемы разрешения.

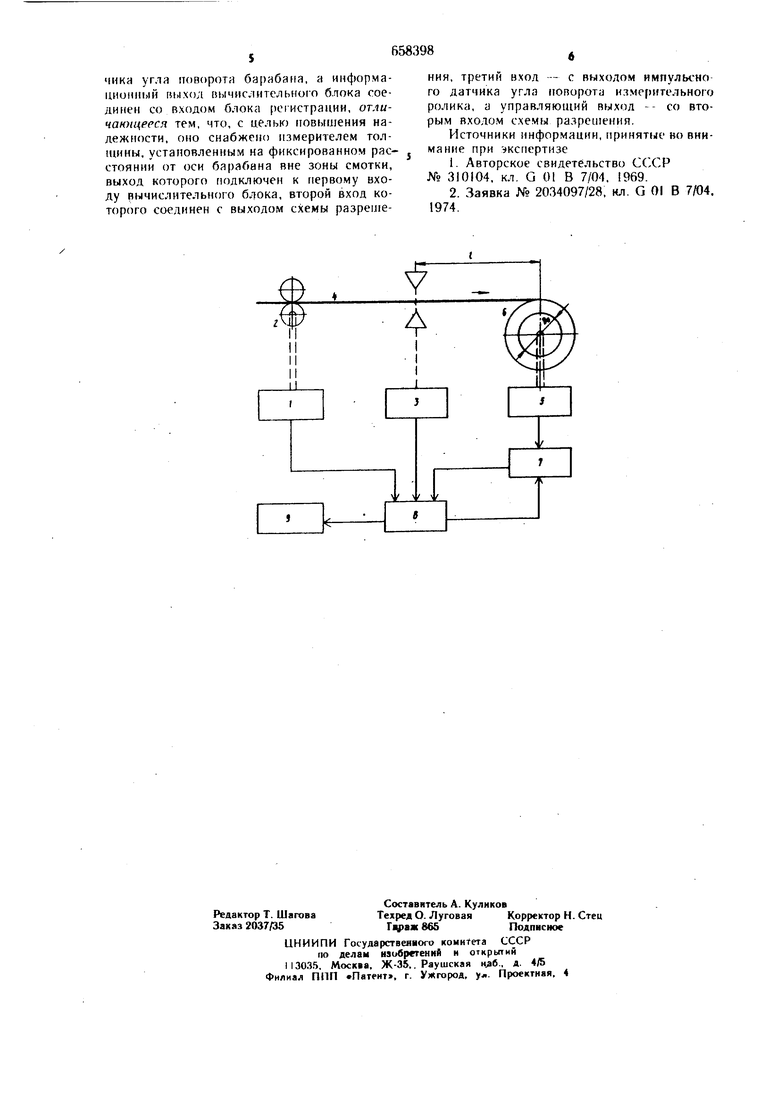

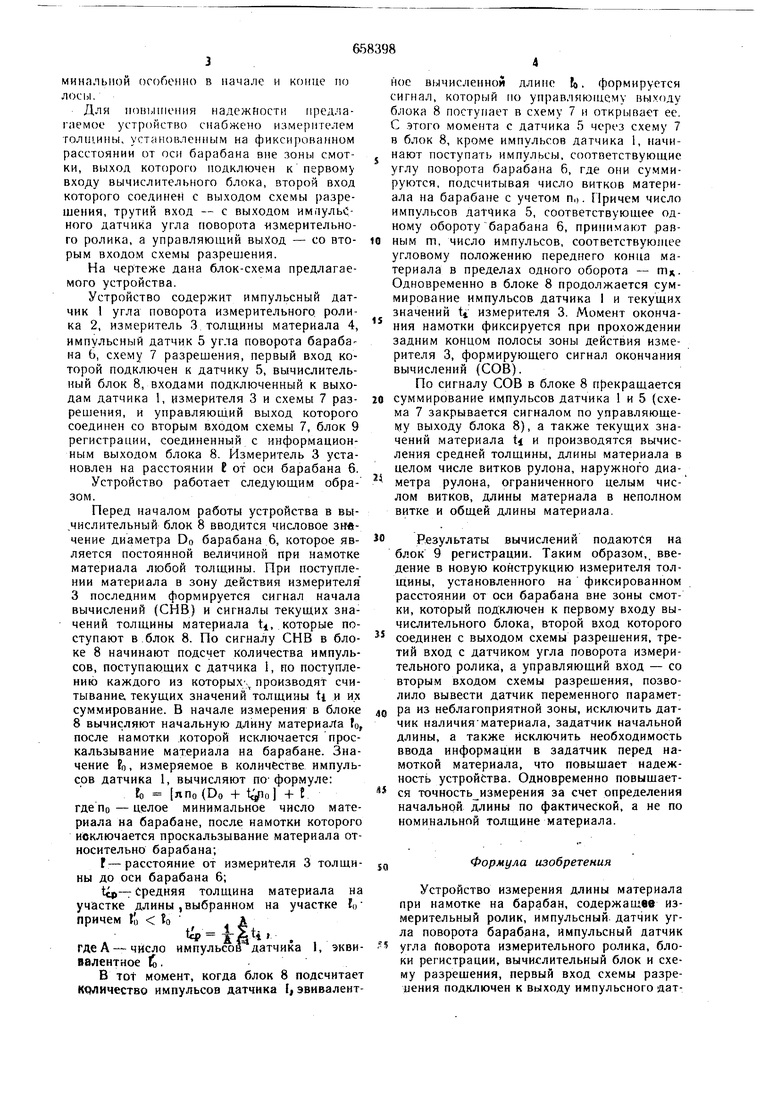

На чертеже дана блок-схема предлагаемого устройства.

Устройство содержит импульсный датчик 1 угла поворота измерительного, ролика 2, измеритель 3 толщины материала 4, импульсный датчик 5 угла поворота барабана Ь, схему 7 разрешения, первый вход которой подключен к датчику 5, вычислительный блок 8, входами подключенный к выходам датчика 1, измерителя 3 и схемы 7 разрешения, и управляющий выход которого соединен со вторым входом схемы 7, блок 9 регистрации, соединенный с информационным выходом блока 8. Измеритель 3 установлен на расстоянии В от оси барабана б. Устройство работает следующим образом.

Перед началом работы устройства в вы,числительный блок 8 вводится числовое зн «чение диаметра DO барабана 6, которое является постоянной величиной при намотке материала любой толщины. При поступлении материала в зону действия измерителя 3 последним формируется сигнал начала вычислений (СНВ) и сигналы текущих значений толщины материала t, которые поступают в блок 8. По сигналу СНВ в блоке 8 начинают подсчет количества импульсов, поступающих с датчика 1, по поступлению каждого из которых;, производят считывание текущих значенийЧолщины U и их суммирование. В начале измерения в блоке 8 вычисляют начальную длину материала fo, после намотки .которой исключается проскальзывание материала на барабане. Значение РО , измеряемое в количестве импульсов датчика 1, вычисляют по-формуле:

1о лПо (Do -f + где По - целое минимальное число материала на барабане, после намотки которого исключается проскальзывание материала относительно барабана;

f-расстояние от измерителя 3 толщины до оси барабана 6;

tip- Средняя толщина материала на участке длины , выбранном на участке 1о

причем К) to.А

t - 1 vticp - Yra .

где A-ЧИСЛО импульсов датчика 1, эквивалентное 1.

В тот момент, когда блок 8 подсчитает крличество импульсов датчика |эвивалентное вычисленной длине fo. формируется сигнал, который по управляющему выходу блока 8 поступает в схему 7 и открывает ее. С этого момента с датчика 5 через схему 7 в блок 8, кроме импульсов датчика 1, начинают поступать импульсы, соответствующие углу поворота барабана 6, где они суммируются, подсчитывая число витков материала на барабане с учетом п,. Причем число импульсов датчика 5, соответствующее одному обороту барабана 6, принимают .равным т, число импульсов, соответствующее угловому положению переднего конца материала в пределах одного оборота - т. Одновременно в блоке 8 продолжается суммирование импульсов датчика I и текущих значений U измерителя 3. Момент окончания намотки фиксируется при прохождении задним концом полосы зоны действия измерителя 3, формирующего сигнал окончания вычислений (СОВ).

По сигналу СОВ в блоке 8 прекращается

0 суммирование импульсов датчика 1 и 5 (схема 7 закрывается сигналом по управляющему выходу блока 8), а также текущих значений материала ti и производятся вычисления средней толщины, длины материала в целом числе витков рулона, наружного диаметра рулона, ограниченного целым числом витков, длины материала в неполном витке и общей длины материала.

o Результаты вычислений подаются на блок 9 регистрации. Таким образом, введение в новую конструкцию измерителя толщины, установленного на фиксированном расстоянии от оси барабана вне зоны смотки, который подключен к первому входу вычислительного блока, второй вход которого соединен с выходом схемы разрещения, третий вход с датчиком угла поворота измерительного ролика, а управляющий вход - со вторы.м входом схемы разрешения, позволило вывести датчик переменного параметра из неблагоприятной зоны, исключить датчик наличияматериала, задатчик начальной длины, а также исключить необходимость ввода информации в задатчик перед намоткой материала, что повышает надежность устройства. Одновременно повышает- ся точность измерения за счет определения начальной длины по фактической, а не по номинальной толщине материала.

Формула изобретения

Устройство измерения длины материала при намотке на барабан, содержащее измерительный ролик, импульсный датчик угла поворота барабана, импульсный датчик угла Поворота измерительного ролика, блоки регистрации, вычислительный блок и схему разрешения, первый вход схемы разреиения подключен к выходу импульсного датчнка угла поворотя барабана, а информацион111 1н выход вычнслите пьного блока соединен со входом блока )сгистрации, отличающееся тем, что, с целью повышения надежности, оно снабжено нзмерителем толщины, установленным на фиксированном расстоянии от оси барабана вне зоны смотки, выход которого подключен к нервому входу вычислительного блока, второй вход которого соединен с выходом схемы разрешения, третий вход - с выходом нмпульсно го датчика угла новорота измерительного ролика, а управляющий выход -- со вторым входом схемы разрешения.

Источники информации, принятые во внимание при : кспертизе

1.Авторское свидетельство СС.СР № 310104, кл. G 01 В 7/04, 1969.

2.Заявка № 2034097/28, нл. G 01 В 7/04. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство измерения длины материала при намотке на барабан | 1981 |

|

SU974101A1 |

| Способ измерения длины материала при намотке на барабан и устройство для его реализации | 1974 |

|

SU566127A1 |

| Устройство для управления установкой направляющих линеек | 1980 |

|

SU876226A1 |

| Устройство для регулирования натяжения полосы при намотке в рулон | 1981 |

|

SU956091A1 |

| Измеритель длины полосы | 1979 |

|

SU875205A1 |

| Способ регулирования натяжения полосового материала при сматывании его в рулон и устройство для его осуществления | 1982 |

|

SU1020336A1 |

| Устройство для подъема съемной тележки моталки | 1981 |

|

SU988403A1 |

| Устройство измерения средней толщины проката | 1983 |

|

SU1068192A1 |

| Способ определения махового момента рулона полосы в процессе намотки | 1989 |

|

SU1662723A1 |

| Устройство для определения остатка полосы в разматываемом рулоне | 1982 |

|

SU1030643A1 |

Авторы

Даты

1979-04-25—Публикация

1977-02-15—Подача