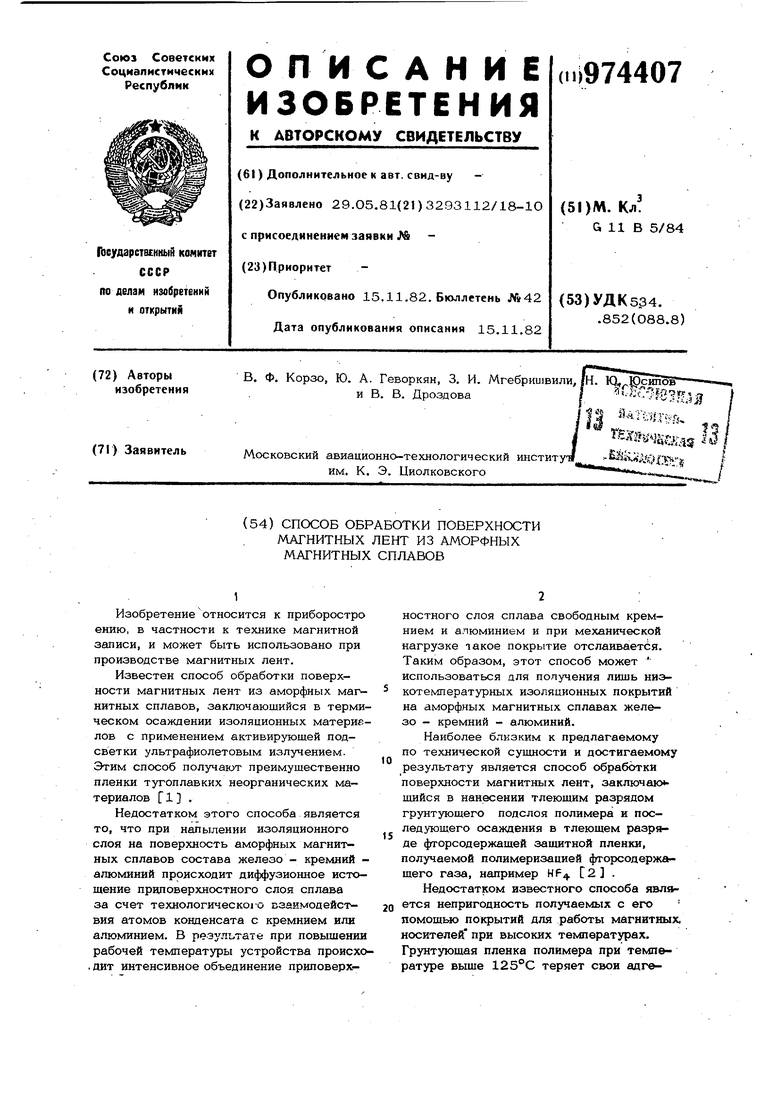

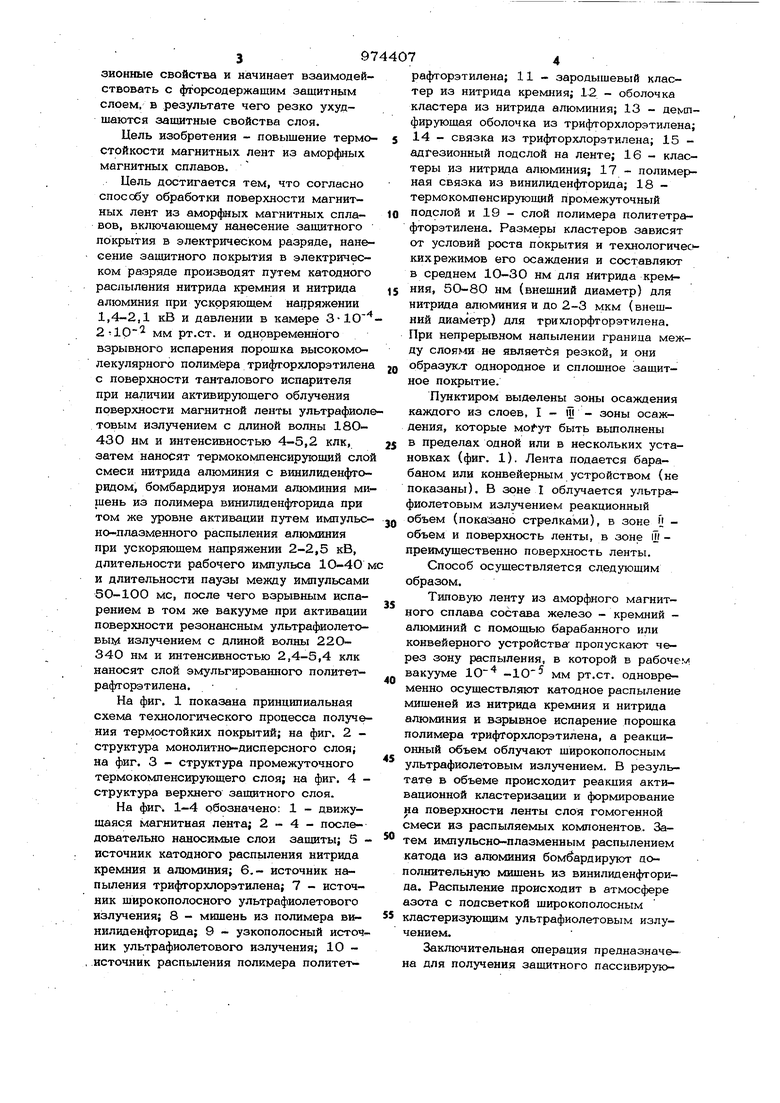

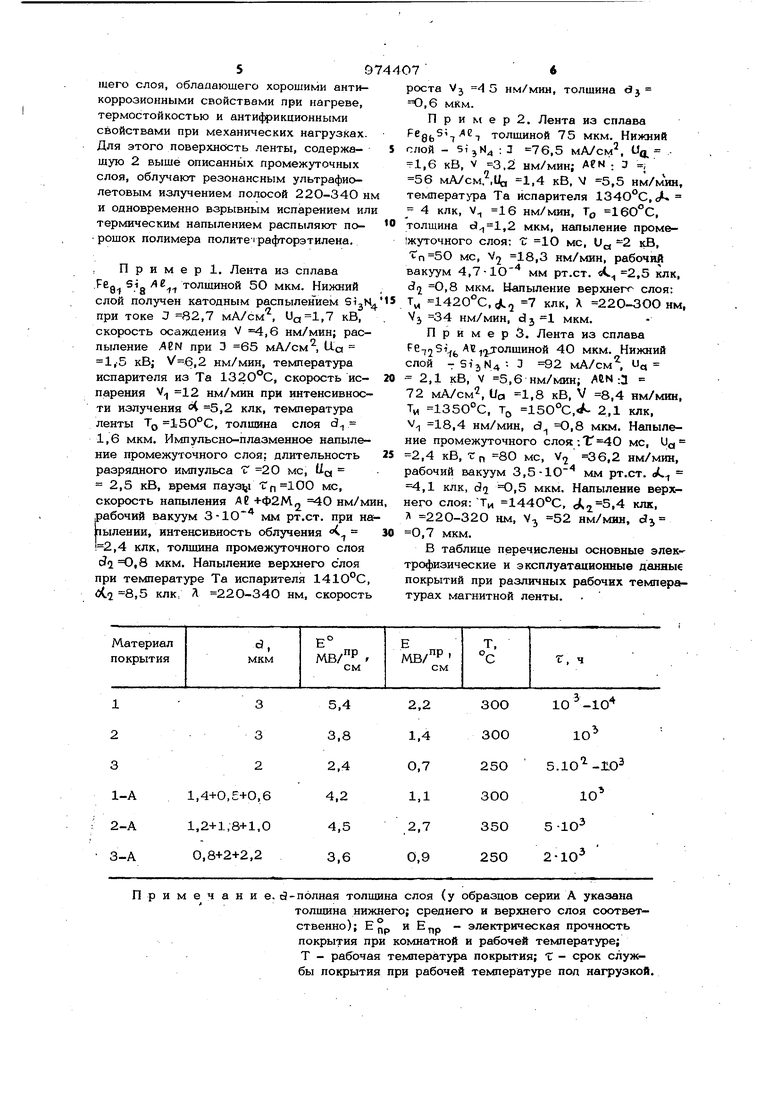

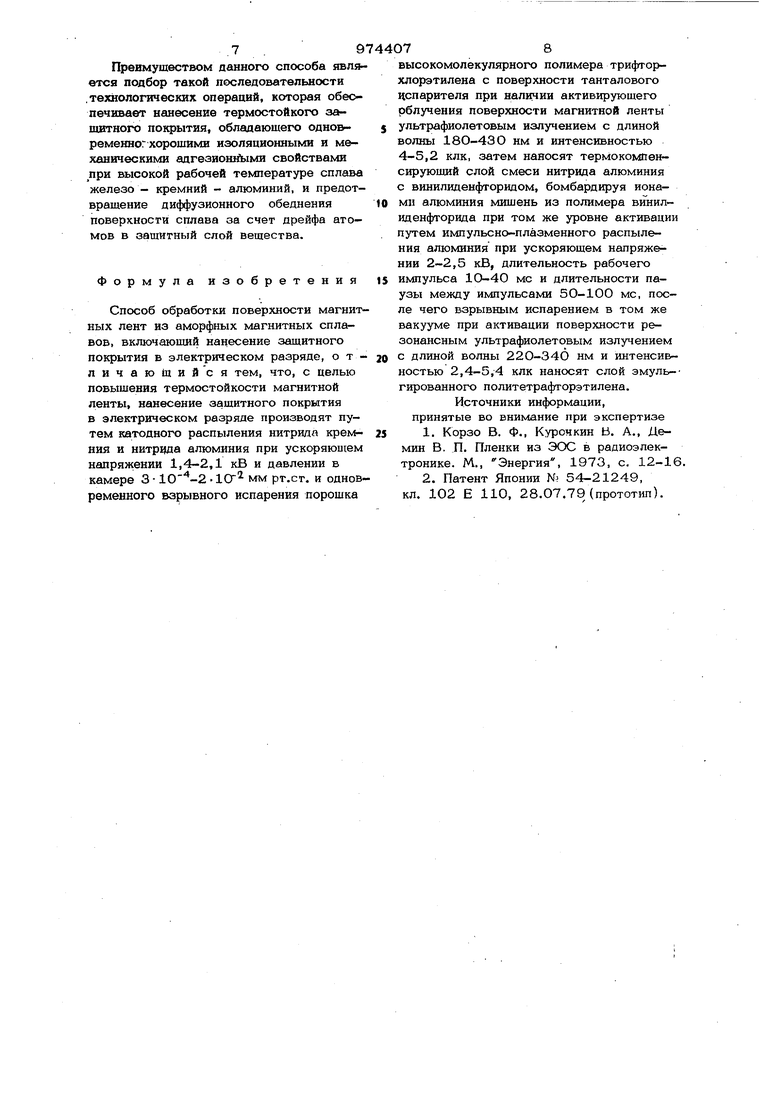

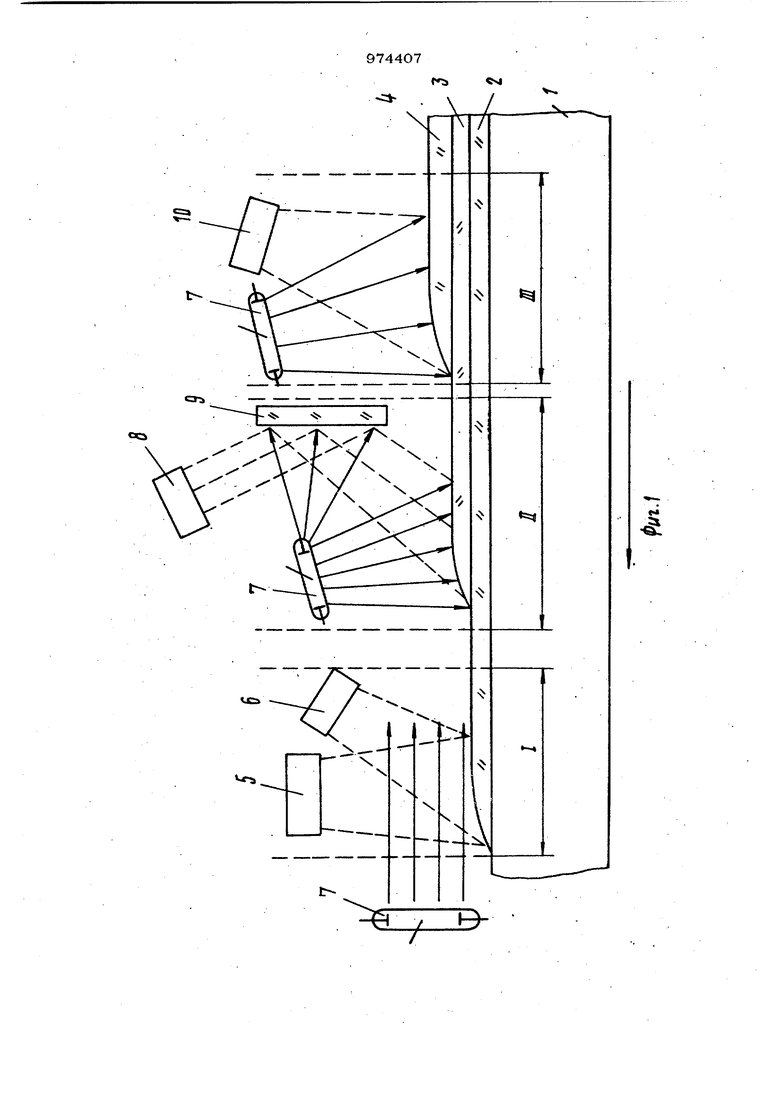

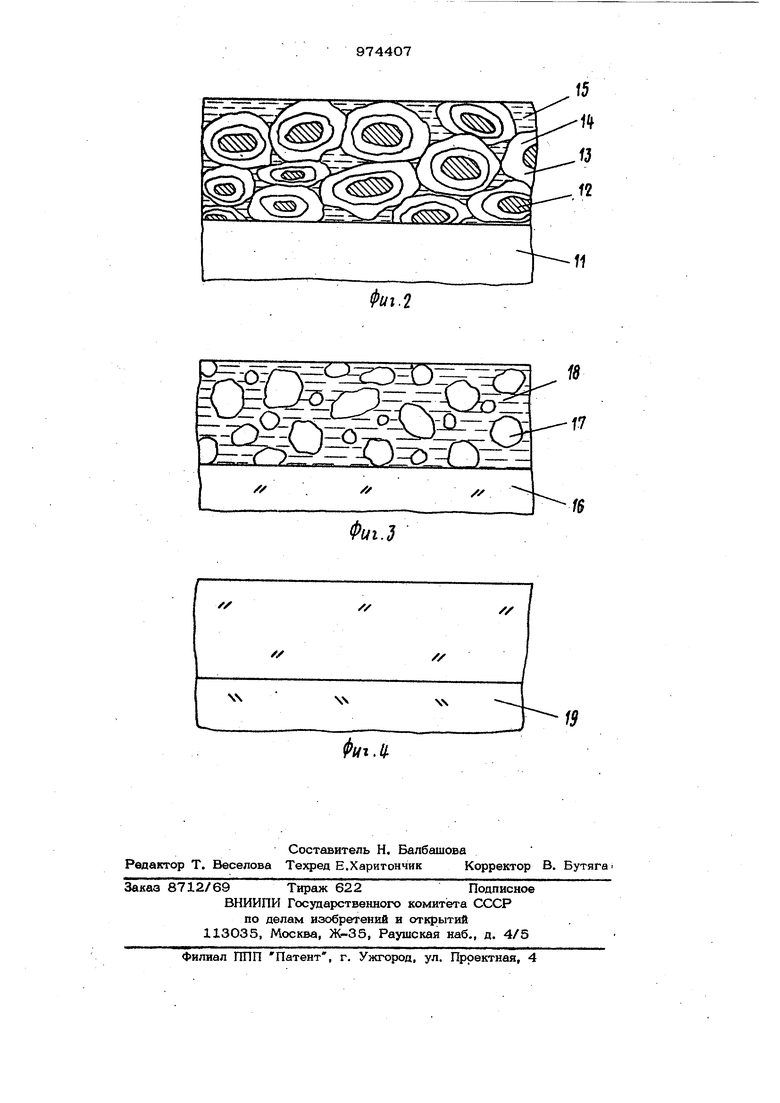

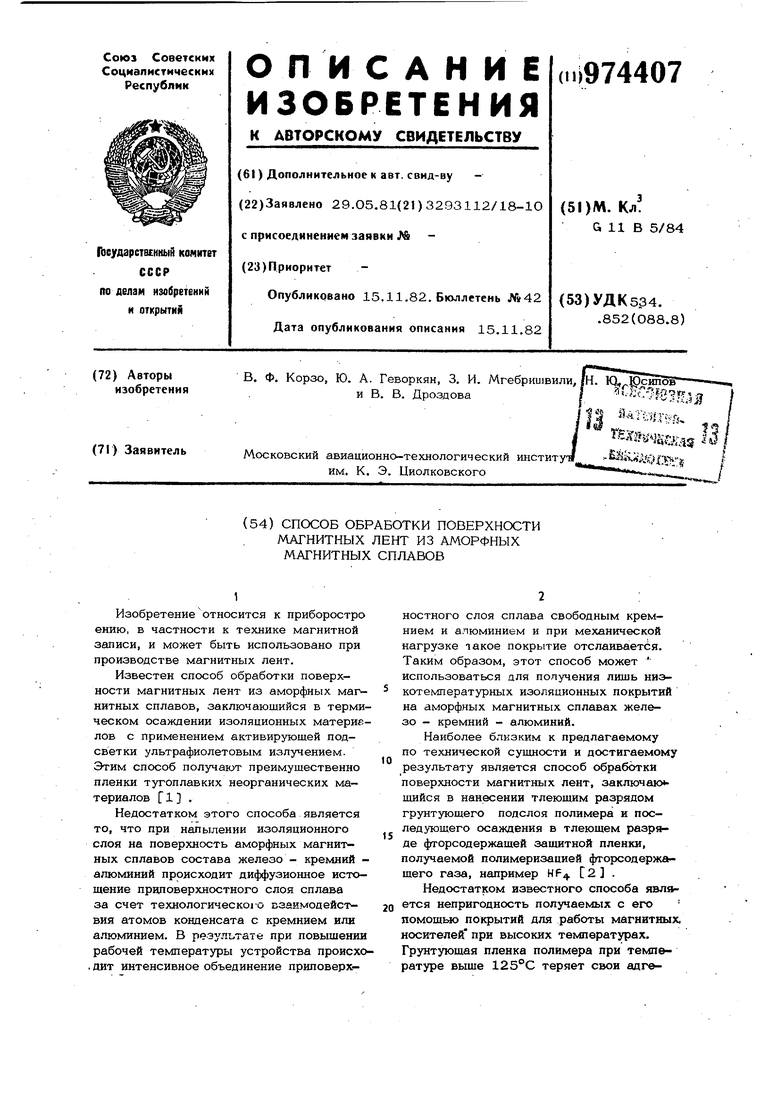

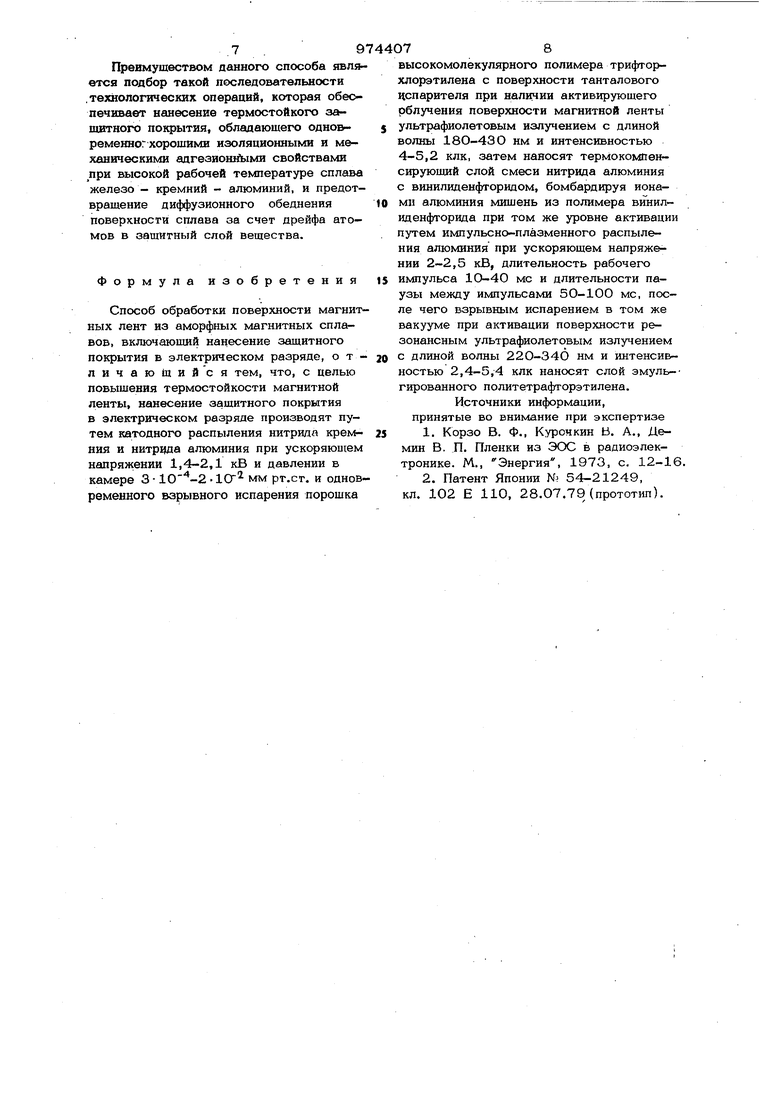

эионные свойства и начинает взаимодействовать с фторсодержашим защитным слоем, в результате чего резко ухудшаются защитные свойства слоя. Цель изобретения - повышение термо стойкости магнитных лент из аморфных магнитных сплавов. Цель достигается тем, что согласно способу обработки поверхности магнитных лент из аморфных магнитных сплавов, включающему нанесение защитного покрытия в электрическом разряде, нане сение защитного покрытия в электрическом разряде производят путем катодного распыления нитрида кремния и нитрида алюминия при ускоряющем напряжении 1,4-2,1 кВ и давлении в камере З-Ю мм рт.ст. и одновременного взрывного испарения порошка высокомолекулярного полимера трифторхлорэтилен с поверхности танталового испарителя при наличии активирующего облучения поверхности магнитной ленты ультрафиол товым излучением с длиной волны 18О430 нм и интенсивностью 4-5,2 клк, затем наносят термокомпенсирующий сло смеси нитрида алюминия с винилиденфто ридом, бомбардируя ионами алюминия ми шень из полимера винилиденфторида при том же уровне активации путем импульс но-ллазменного распыления алюминия при ускоряющем напряжении 2-2,5 кВ, длительности рабочего импульса 10-40 и длительности паузы между импульсами 5О-100 мс, после чего взрывным испарением в том же вакууме при активации поверхности резонансным ультрафиолетовым излучением с длиной волны 22О340 нм и интенсивностью 2,4-5,4 клк наносят слой эмульгированного политетрафторэтилена. На фиг. 1 показана принципиальная схема технологического процесса получе ния термостойких покрытий; на фиг. 2 структура монолитно-дисперсного слоя; на фиг. 3 - структура промежуточного термокомпенсирующего слоя; на фиг. 4 структура верхнего защитного слоя. На фиг. 1-4 обозначено: 1 - движущаяся магнитная лента; 2 - 4 - последовательно наносимые слои защиты; 5 источник катодного распыления нитрвда кремния и алюминия; б,- источник напыления трифторхлорэтилена; 7 - источник широкополосного ультрафиолетового излучения; 8 - мишень из полимера винилиденфторида; 9 - узкополосный источ ник ультрафиолетового излучения; 10 , источник распыления полимера политет рафторэтилена; 11 - зародышевый кластер из нитрида кремния; 12 - оболочка кластера из нитрида алюминия; 13 - демпфирующая оболочка из трифторхлорэтилена; 14 - связка из трифторхлорэтилена; 15 адгезионный подслой на ленте; 16 - кластеры из нитрида алюминия; 17 - полимерьная связка из винилиденфторида; 18 термокомпенсирующий промежуточный подслой и 19 - слой полимера политетрафторэтилена. Размеры кластеров зависят от условий роста покрытия и технологичес ких режимов его осаждения и составляют в среднем 10-30 нм для нитрида кремния, 5О-80 нм (внешний диаметр) для нитрвда алюминия и до 2-3 мкм (внешний диаметр) для грихлорфгорэтилена, При непрерывном напылении граница между слоями не является резкой, и они образуют однородное и сплошное защитное покрытие. Пунктиром выделены зоны осаждения каждого из слоев, I - Ш - зоны осаждения, которые быть вьшолнены в пределах одной или в нескольких установках (фиг. 1). Лента подается барабаном или конвейерным устройством (не показаны). В зоне I облучается ультрафиолетовым излучением реакционный объем (показано стрелками), Б зоне О объем и поверхность ленты, в зоне Ш преимущественно поверхность ленты. Способ осуществляется следующим образом. Типовую ленту из аморфного магнитного сплава состава железо - кремний алюминий с помошью барабанного или конвейерного устройства пропускают через зону распыления, в которой в рабочем вакууме -10 мм рт.ст. одновременно осуществляют катодное распыление мишеней из нитрида кремния и нитрида алюминия и взрывное испарение порошка полимера трифторхлорэтилена, а реакционный объем облучают широкополосным ультрафиолетовым излучением. В результате в объеме происходит реакция активационной кластеризации и формирование на поверхности ленты слоя гомогенной смеси из распыляемых кокотонентов. Затем импульсно-плазменным распылением катода из алюминия бомбардируют дополнительную мишень из винилиденфторида. Распъ1ление происходит в атмосфере азота с подсветкой широкополосным кластеризующим ультрафиолетовым излучением. Заключительная операция предназначена для получения защитного пассивирующего слоя, обладающего хорошими антикоррозионными свойствами при нагреве, термостойкостью и антифрикционными свойствами при механических нагрузках. Для этого поверхность ленты, содержащую 2 выше описаннь1х промежуточных слоя, облучают резонансным ультрафиолетовым излучением полосой 22О-340 н и одновременно взрывным испарением ил термическим напылением распыляют по рошок полимера полите рафторэтилена. Пример 1. Лента из сплава .FSg S ig Л е толщиной 5О мкм. Нижний слой получен катодным распылением при токе Л 82,7 мА/см, ,7 кВ, скорость осаждения V 4,6 нм/мин; распыление AEN при 3 65 мА/см , Lla 1,-5 кВ,- ,2 нм/мин, температура испарителя из Та 1320С, скорость испарения V 12 нм/мин при интенсивности излучения 5,2 клк, температура ленты TQ 150°С, толщина слоя d 1,6 мкм. Импульсно-плазменное напыление промежуточного слоя; длительность разрядного импульса f 20 мс, U, 2,5 кВ, время nay3iji мс, скорость напыления А . 40 нм/м абочий вакуум 3-10 мм рт.ст. при на пылении, интенсивность облучения 2,4 клк, толщина промежуточного слоя О, 8 мкм. Напыление верхнего слоя при температуре Та испарителя 1410°С й.2 8,5 клк: Л 220-340 нм, скорость роста Vj 4 5 нм/мин, толщина 3j Ю,6 мкм. П р и м е р 2. Лента из сплава , толщиной 75 мкм. Нижний слой - SijN :Л 76,5 мА/см, UQ .. 1,6 кВ, V 3.2 нм/мин; Аем : J , 56 MA/CM,,lJti 1,4 кВ, V 5,5 нм/мин, температура Та испарителя 134О°С, «Л. 4 клк, V., 16 нм/мин, TO 16О°С, толщина ,2 мкм, напыление проме|жуточного слоя; Z 1О мс, Uc, -2 кВ, мс, V2 18,3 нм/мин, рабочий вакуум 4,7-10 мм рт.ст. «С 2,5 клк, 3 О,8 мкм. Напыление верхнегг слоя: Т 1420°С, dL 7 клк, X 220-300 нм, V3 34 нм/мин, мкм. П р и м е р 3. Лента из сплава Fe-jjSi АС г д-олшиной 40 мкм. Нижний слой -51эН4- 3 92 мА/см, Uq 2,1 кВ, V 5,6 нм/мин; MN :3 72 мА/см, На 1,8 кВ, V 8,4 нм/мин, Ти 135О°С, TO 150°С,« 2,1 клк. v 18,4 нм/мин, d 0,8 мкм. Напыление промежуточного слоя-.Т 4О мс, UQ 2,4 кВ, Тр 8О мс, V,2 36,2 нм/мин, рабочий вакуум 3,5-10 мм рт.ст. JL 4,1 клк, dij 0,5 мкм. Напыление верхнего слоя: Ти 144О°С, ,4 клк, 7 220-320 нм, УЗ 52 нм/мин, dj 0,7 мкм. В таблице перечислены основные элек трофизические и эксплуатационные данные покрытий при различных рабочих текшературах магнитной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие на носителе магнитной записи | 1981 |

|

SU999098A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2070444C1 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1993 |

|

RU2082186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ЗЕРКАЛЬНО ОТРАЖАЮЩЕЙ СТРУКТУРЫ И СТРУКТУРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2235802C1 |

| Оптическое волокно для записи брэгговской решетки лазером с длиной волны в ближнем и среднем УФ диапазоне, способ получения защитного фторполимерного покрытия оптического волокна и способ нанесения этого покрытия на кварцевую часть волокна | 2017 |

|

RU2650787C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЭНЕРГОСБЕРЕГАЮЩИХ ПЛЕНОК | 2012 |

|

RU2494875C1 |

| ОТРАЖАЮЩИЕ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ ОПТИЧЕСКИЕ ПРОДУКТЫ С ПИГМЕНТНЫМИ ПОКРЫТИЯМИ | 2018 |

|

RU2770577C2 |

| Способ металлизации термокомпенсирующей изолирующей подложки припоем AuSn для пайки полупроводниковых лазерных диодов | 2022 |

|

RU2818934C2 |

Примечани е, d-полная толщина слоя (у образцов серии А указана толщина нижнего; среднего и верхнего слоя соответственно); ЕПР н ЕПР - электрическая прочность покрытия при комнатной и рабочей температуре; Т - рабочая температура покрытия; С - срок службы покрытия при рабочей температуре под нагрузкой.

Преимуществом данного способа 5шпяется подбор такой последовательности .технологических операций, которая обеспечивает нанесение термостойкого за плитного покрытия, обладающего одновременно: хорощими изоляционными и механическими адгезион}й 1ми свойствами при высокой рабочей температуре сплава железо - кремний - алюминий, и предотвращение диффузионного обеднения поверкносги сплава за счет дрейфа атомов в защитный слой вещества.

Формула изобретения

Способ обработки поверхности магнитных лент из аморфных магнитных сплавов, включающий нанесение защитного покрытия в электрическом разряде, о т - JQ с

личаюЩийся тем, что, с целью повыщения термостойкости магнитной ленты, нанесение защитного покрытия в электрическом разряде производят путем катодного распыления нитрида кремния и нитрвда алюминия при ускоряющем напряжении 1,4-2,1 кВ и давлении в камере 3 10-2 10 мм рт.ст. и одновременного взрывного испарения порошка

высокомолекул5фного полимера трифторхлорэтилена с поверхности танталового испарителя при наличии активирующего рблучения поверхности магнитной ленты

ультрафиолетовым излучением с длиной волны 18О-43О нм и интенсивностью 4-5,2 клк, затем наносят термокомпенсирующий слой смеси нитрида алюминия с винилиденфторидом, бомбардируя ионами алюминия мшиень из полимера винилиденфторида при том же уровне активации путем импульсно-плазменного распыления алюминия при ускоряющем напряжении 2-2,5 кВ, длительность рабочего

импульса 10-40 мс и длительности паузы между импульсами 50-100 мс, после чего взрывным испарением в том же вакууме при активации поверхности резонансным ультрафиолетовым излучением

ностью 2,4-5,4 клк наносят слой эмуль-гированного политетрафторэтилена.

Источники информации, принятые во внимание при экспертизе 251. Корзо В. Ф., Куронкин В. А., Демин В. П. Пленки из ЭОС в радиоэлектронике. М., Энергия, 1973, с. 12-16.

4ii

Фиг.

bfcX)r/

- / 1-ГХ- : Oi7-x±; pi гг -то-ч )-о7--; -7-ч1 лЗ чт

/i

хх

75

Wi.J

ФигЛ

Авторы

Даты

1982-11-15—Публикация

1981-05-29—Подача