(54) КОНТЕЙНЕР ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для прессования изделий | 1977 |

|

SU642038A1 |

| Контейнер для прессования изделий | 1979 |

|

SU852401A2 |

| Устройство для прямого нагревазАгОТОВОК пРи гидРОпРЕССОВАНии | 1978 |

|

SU799887A1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1505652A1 |

| КОНТЕЙНЕР ПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРУБ И ПРОФИЛЕЙ | 2011 |

|

RU2479372C1 |

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| Контейнер для прессования изделий | 1984 |

|

SU1328024A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1712052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2661524C1 |

Изобретение относится к обработке металлов давлением, а именно к инструменту для горячего прессования изделий .

Известен контейнер для прессования изделий, состоящий из центральной и внутренней втулок, изолированных одна от другой керамическим покрытием. Внутренняя втулка, выполненная с равномерно расположенными по ее цилиндрической поверхности прорезями, соединена с источником электрического тока, что обеспечивает нагрев центральной и внутренней втулок контейнера при горячем прессовании металлов и сплавов l3.

.

Недостатком контейнера является

бо}1ьшой расход электроэнергии на нагр в всей массы контейнера и невозможность обеспечения к поддержания изотермических условия в зоне контейнера, где размещается заготовка перед прессованием, вследствие того, что требуется значительное время для достижения необходимой температуры, а также ее регулирования, например, при горячем изотермическом прессовании алюминиевых и титановых сплавов в режиме сверхштастичности.

Наиболее близким к изобретению по технической сущности и достигаемому результату является контейнер для прессования изделий, содержащий цилиндрическую втулку, радиально сжимающий по ее всей высоте набор дисков, а также сжимающие диски в осевом направлении нижнюю и верхние плиты 2.

Недоста.тком этого контейнера явля10ется невозможность его использования для горячего изотермического прессования, ввиду отсутствия нагревательного устройства.

Цель изобретения - обеспечение

15 изотермических условий прессования и снижение расхода электроэнергии на нагрев контейнера.

Указанная цель достигается тем, что цилиндрическая втулка выполнена

20 из двух концентрично расположенных, изолированных одна от другой керамическим покрытием частей, при этом диски , также электроизолированы один от другого и от плит, и изготовлены 25 из материала с электропроводностью не менее, чем в 10 раз превышающей электропроводность материала внутренней части втулки, а последняя через диски связана с источником электрического тока.

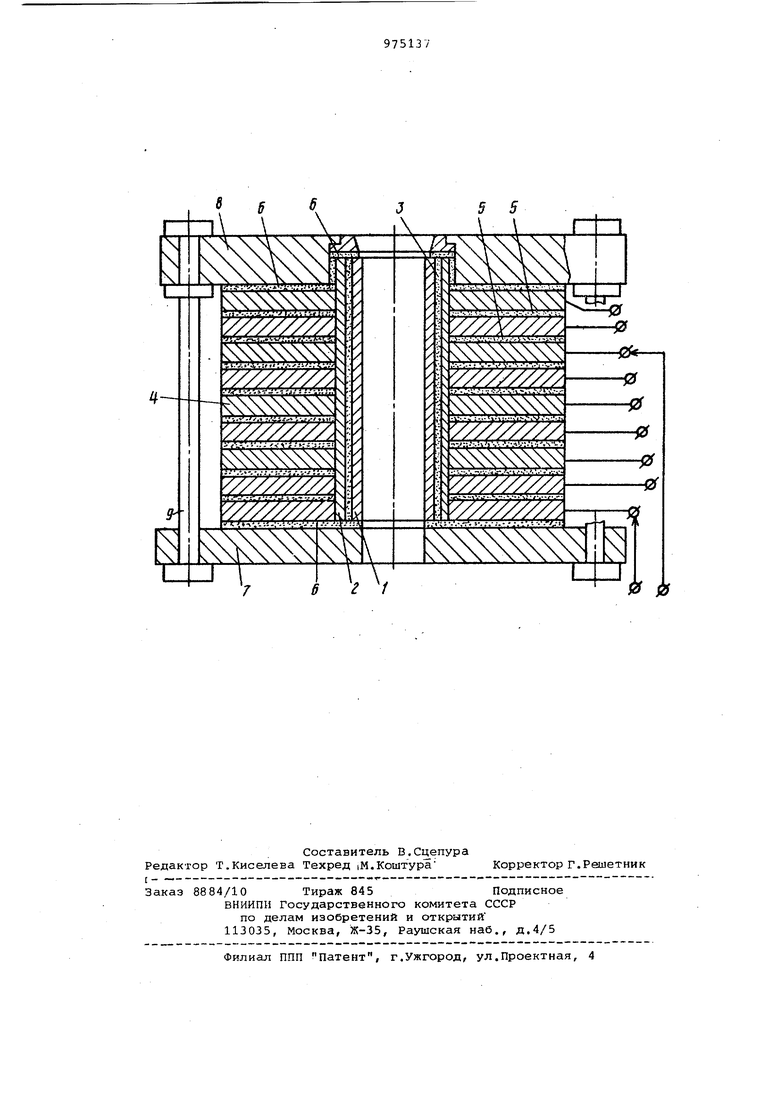

На чертеже изображен продольный разрез контейнера.

Контейнер для прессования изделий состоит из соосно собранных центральной 1 и внутренней 2 частей втулки, электрсизопированных между собой керамическим покрытием 3, Части втулки 1 и 2 соосно сопрягаются, например по посадке, с набором дисков 4, которые электроизолированы друг от друга керамическим покрытием 5. Сопряжение с натягом обеспечивает предварлтельное радиальное сжатие частей втулки 1 и 2 и надежный электрический конi-aKT между .дисками и внутренней частью втулки. Набор дисков 4 контактирует через электроизолирующее керамическое покрытие б с нижней 7 и верхней 8 плитами, которые стягиваются вдоль оси стяжками 9, Каждый из дисков имеет на внешней цилиндрической поверхности конструктивные элементы, .обеспечивающие подключение их к шинопроводу от источника электрического тока. Кроме того, внутренняя часть втулки 2 и диски 4 выполняются так, чтобы электропроводность дисков превышала электропроводность внутренней втулки не менее, чем в десять раз, что обеспечивает интенсивное тепловыделение на в.нутренней втулке.

Контейнер для прессования изделий работает cлe oющим образом.

После сборки контейнера, для нагрева центральной части 1 втулки на требуемую- температуру, к внутренней части втулки 2 через любую пару дисков 4 подводится элект ический ток, Внутренняя часть втулки нагревается джоулевым теплом, центральная часть путем теплопередачи. После достижени требуемых технологическим процессом температур осуществляется прессовани изделия. В процессе прессования, переключая электрический ток на любую другую пару дисков, меняют температурные условия обеих частей втулки вдоль оси контейнера.

Контейнер для прессования изделий по сравнению с лучшими образцами аналогичного инструмента позволяет повысить технологичность конструкции и экономичность ее эксплуатации применительно, например, к контейнерам больших размеров, существующие конструкции которых потребляют бодьшое количество электроэнергии из-зй большой длительности нагрева. Конструкция контейнера создает условия для быстрой смены температурных условий горячего прессования без прерывания процесса. Кроме того, при наличии термофретажа, эксплуатация контейнера осуществляется с высокими внутренними давлениями, что обеспечивает расширение номенклатуры обрабатываемых сплавов и изделий из них. Экономический эффект от применения контейнера составил около 100 тыс,руб. в год.

Формула изобретения

Контейнер для прессования изделий, содержащий цилиндрическую втулку, радиально сжимающий ее по всей высоте набор дисков, а также сжимающие, диски в осевом направлении нижнюю и верхнюю плиты, отлич ающ и и с я тем, что, с целью снижения расхода электроэнергии на нагрев контейнера, цилиндрическая втулка выполнена из двух концентрично расположенных электроизолированных одна от другой керамическим покрытием частей, при этом диски также изолированы один от другого и от плит керамическим покрытием и изготовлены из материала электропроводностью, не менее чем в 10 раз превышающей электропроводность материала внутренней части втулки, а последняя через диски связана с ис-точником электрического тока.

Источники информации, принятые во внимание при экспертизе

642038, кл. В 21 С 29/02, 26.01.77.

кл. 72 272 (В 21 С 27/00, В 23 Р 11/00) , опублик. 09.08;77 (прототип). .t r../ott. У//////7/. Vfj Vi-TT /ч:JL - ,

-: -f v- -f-f.

y// -Л -;-J/ r -4 . -«v:: .Л I -Л . . 1 -5 .4 . « --.--. --.v Jij-л t/..../.

Г -. г ylJ i J .

/7/ ///,

1

0 if 2fe, 0 -0 -Hzr

Авторы

Даты

1982-11-23—Публикация

1981-07-15—Подача