Изобретение относится к обработке металлов давлением методом прессования/ а именно к теплому и горяч му гидростатическому прессованию. Известно устройство для нагрева заготовки при прессовании пропусканием через нее переменного тока, содержащее изолированные от пресса контактные водоохлаждаемые и токоподводящие плиты 1 . Недостатком указанного устройства является невозможность его использования при прессовании жидкост высокого давления, так как пресспитатель прессэг не касается деформи руемой заготовки (кроме случая гидромеханического прессования), а рас стояние от его торца до торца загот ки может изменяться в ходе процесса прессования. Кроме того, подвод электроэнергии к заготовке через ма рицу, изолированную от пресса, приводит к явлению электроэрозии и постепенному разрушению поверхности матрицы в результате прохождения то ка через интенсивно взаимодействующие контактные поверхности металла и инструмента. Наиболее близким к предлагаемому является устройство для прямого наг рева заготовки при гидромеханическом прессовании пропусканием через нее переменного тока,содержащее источник напряжения, контейнер с рабочей жидкостью и электроизолированные прессштемпель и матрицу, подсоединенные к разным полюсам источника напряжения 2 . Недостаток указанного устройства заключается в невозможности использования схемы чистого гидропрессования, а также в том, что разогрев поверхности прессштемпеля до температуры заготовки повышает температуру всего объема прессштемпеля, что снижает прочностные характеристики этого весьма ответственного инструмента и уменьшает эффективность нагрева из-за дополнительного отвода тепла. Цель изобретения - повышение экономичности нагрева и стойкости технологического инструмента. Указанная цель достигается тем, что в устройстве для прямого нагрева заготовок при гидропрессовании прессштемпель снабжен контактом с гибким токоподводящим элементом, а матрица выполнена составной по высоте из двух частей, заходная из которых связана с источником напряжения, а другая выполнена с калибрующим пояском.

Использование гибкого токоподводящего контакта необходимо для электрического соединения прессштемпеля пресса с деформируемой заготовкой в условиях изменяющегося расстояния между торцом заготовки и прессштемпелем.

Использование составной матрицы в качестве второго токоподводящего элемента позволяет разделить функцию деформации металла и функцию подвода электрического тока. Верхняя токоподводящая часть составной матрицы обеспечивает незначительную (не более 5-10% суммарной) деформацию, а на нижней (изолированной от верхней части и от контейнера) части составной матрицы осуществляется основная (95-90%) деформация заготоки. Это позволяет o6eci ечить достаточную стойкость составной матрицы.

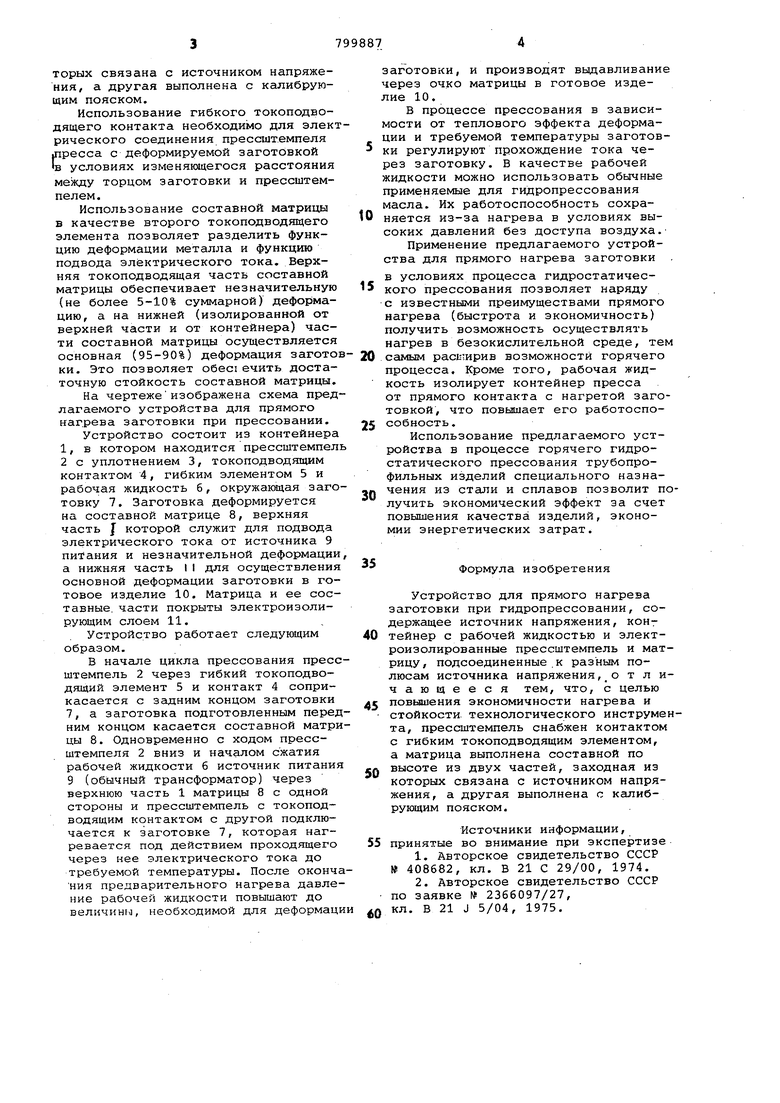

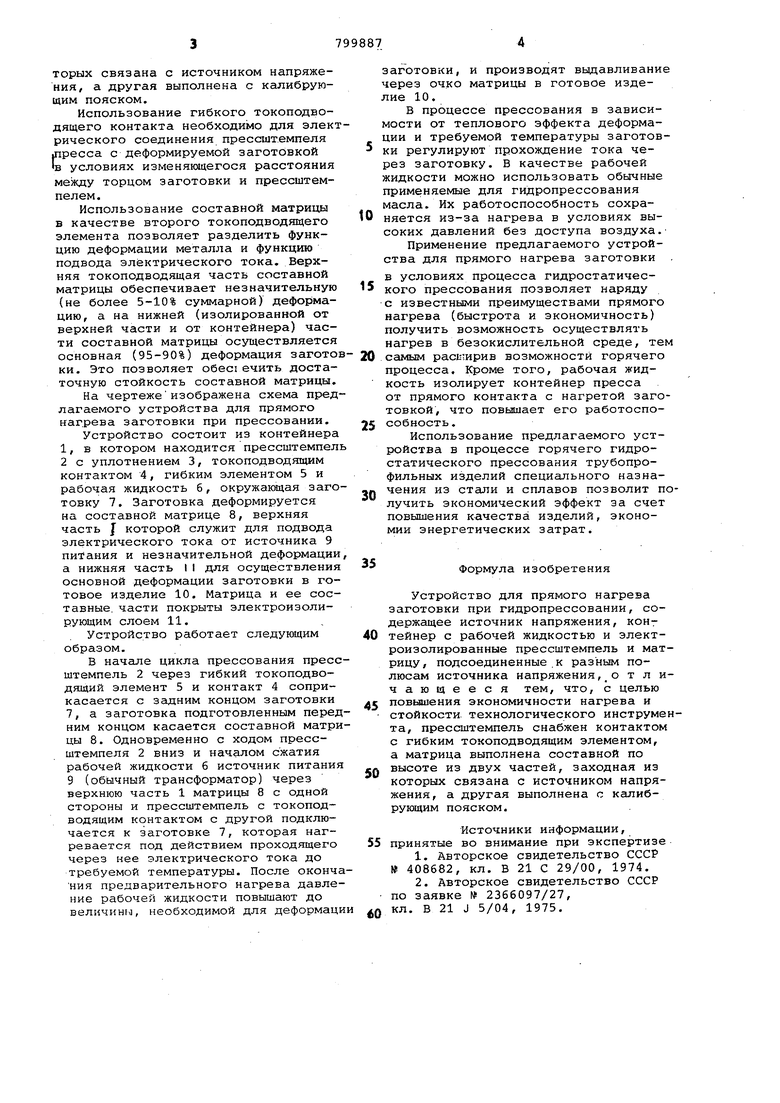

На чертежеизображена схема предлагаемого устройства для прямого нагрева заготовки при прессовании.

Устройство состоит из контейнера 1, в котором находится прессштемпел 2 с уплотнением 3, токоподводящим контактом 4, гибким элементом 5 и рабочая жидкость б, окружающая заготовку 7. Заготовка деформируется на составной матрице 8, верхняя часть J которой служит для подвода электрического тока от источника 9 питания и незначительной деформации а нижняя часть II для осуществления основной деформации заготовки в готовое изделие 10. Матрица и ее составные, части покрыты электроизолирующим слоем 11.

Устройство работает следующим образом.

В начале цикла прессования прессштемпель 2 через гибкий токоподводящий элемент 5 и контакт 4 соприкасается с задним концом заготовки 7, а заготовка подготовленным передним концом касается составной матрицы 8. Одновременно с ходом прессштемпеля 2 вниз и началом сжатия рабочей жидкости 6 источник питания 9 (обычный трансформатор) через верхнюю часть 1 матрицы 8 с одной стороны и прессштемпель с токоподводящим контактом с другой подключается к заготовке 7, которая нагревается под действием проходящего через нее электрического тока до требуемой температуры. После окончания предварительного нагрева давление рабочей жидкости повышают до величины, необходимой для деформаци

заготовки, и производят вьщавливание через очко матрицы в готовое изделие 10.

В процессе прессования в зависимости от теплового эффекта деформации и требуемой температуры заготовки регулируют прохождение тока через заготовку. В качестве рабочей жидкости можно использовать обычные применяемые для гидропрессования масла. Их работоспособность сохраняется из-за нагрева в условиях высоких давлений без доступа воздуха.Применение предлагаемого устройства для прямого нагрева заготовки

в условиях процесса гидростатического прессования позволяет наряду с известными преимуществами прямого нагрева (быстрота и экономичность) получить возможность осуществлять нагрев в безокислительной среде, тем

0 самым расьтирив возможности горячего процесса. Кроме того, рабочая жидкость изолирует контейнер пресса от прямого контакта с нагретой заготовкой, что повышает его работоспособность.

Использование предлагаемого устройства в процессе горячего гидростатического прессования трубопрофильных изделий специального назначения из стали и сплавов позволит получить экономический эффект за счет повышения качества изделий, экономии энергетических затрат.

Формула изобретения

Устройство для прямого нагрева заготовки при гидропрессовании, соержащее источник напряжения, контейнер с рабочей жидкостью и электроизолированные прессштемпель и матрицу, подсоединенные.к разным поюсам источника напряжения,о т л ичающееся тем, что, с целью

повышения экономичности нагрева и

стойкости, технологического инструмента, прессштемпель снабжен контактом

с гибким тохоподводящим элементом, а матрица выполнена составной по высоте из двух частей, заходная из которых связана с источником напряжения, а другая выполнена с калибрукидим пояском.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 408682, кл. В 21 С 29/00, 1974.

2.Авторское свидетельство СССР

по заявке № 2366097/27, кл. В 21 J 5/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Установка для горячего гидропрессования | 1980 |

|

SU912381A1 |

| Инструмент к прессу для гидростатического прессования изделий | 1980 |

|

SU984600A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ гидромеханического прессования полых изделий | 1981 |

|

SU956124A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| Устройство для прямого контактного нагрева заготовок при прессовании | 1981 |

|

SU967606A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Установка для гидростатическогопРЕССОВАНия | 1978 |

|

SU806222A1 |

| Способ изготовления многослойных труб | 1981 |

|

SU984552A1 |

Авторы

Даты

1981-01-30—Публикация

1978-10-18—Подача