(54) ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки с растяжением | 1984 |

|

SU1224046A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Штамп для вытяжки | 1984 |

|

SU1192885A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Способ штамповки из листовой заготовки | 1977 |

|

SU733795A1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

Изобретение относится к обработке металлов давлением.и, в частности к технологической оснастке для листовой штамповки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является штамп для вытяжки с растяжением, содержащий пуансон , матрицу с вертикальными выступами в периферийной части и две пары подвижных в направлении от оси штам-. па и пойпружиненных к выступам матрицы прижимов, верхние из котоЕ«х имеют клинковую опорную поверхность 1 .

Однако в известном штампе вытяжка и растяжение заготовкой происходят, одновременно, поэтому зажатые прнжи-. мами участки заготовки в процессе вытяжки не участвуют, что ведет к повышенному расходу материала.

Цель изобретения - экономия металла за счет использования в процессе вытяжки зажимаемых в процессе растяжения участков заготовки.

Поставленная цель достигается тем, что в штампе для вытяжки с растяже- нием, содержащем пуансон, матрицу с вертикальными выступгми в периферийной части и две пары подвижных в направлении от оси штампа и подпружкненных к выступам матрицы прижимов, по меньшей мере один из которых имеет клиновую опорную поверхность, штамп снабжен двумя парами зубчатых пластин, установленных в каждой паре в контакте между собой и с возмож.| ностью относительного перемещения вдоль боковой поверхности зубьев, при этом нижние пластины жестко связаны

10 с нижними прижимами, а верхние пласI тины имеют горизонтальные выступы,

расположенные с возможностью взаимо; действия с вертикальными выступами матрицы, при этом верхние прижимы

15 целесообразно выполнять с рифтом треугольного сечения на рабочей поверхности, а нижние - с соответствующей выемкой.

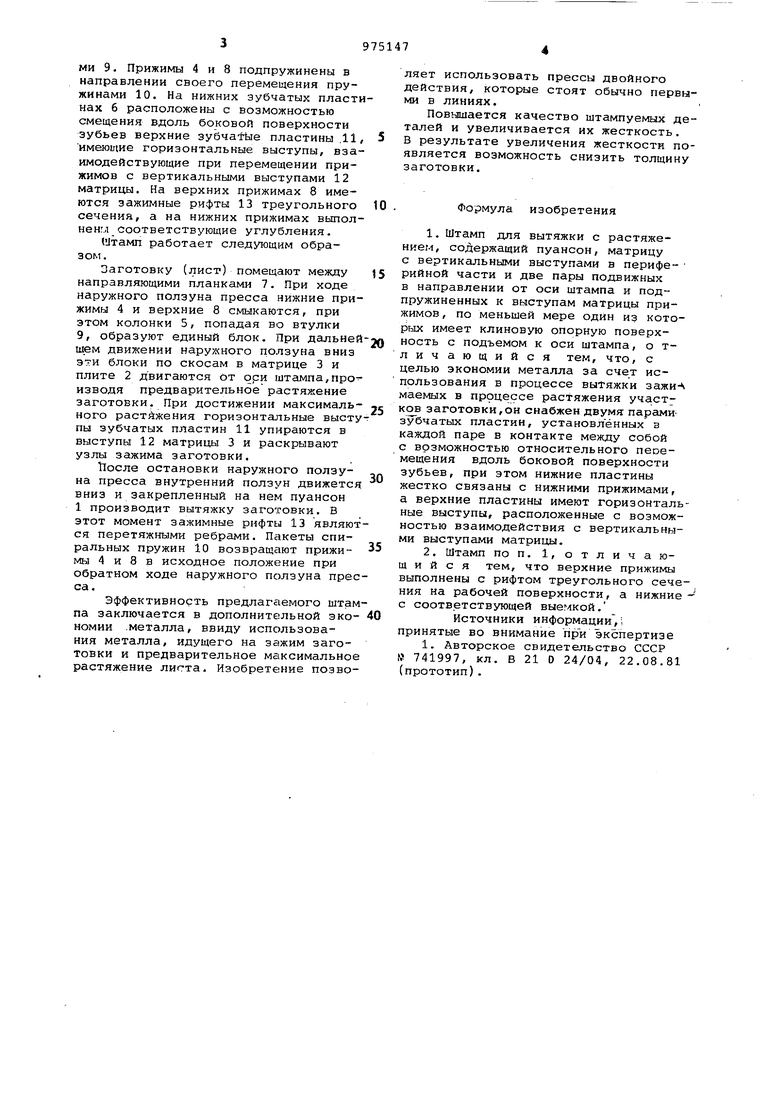

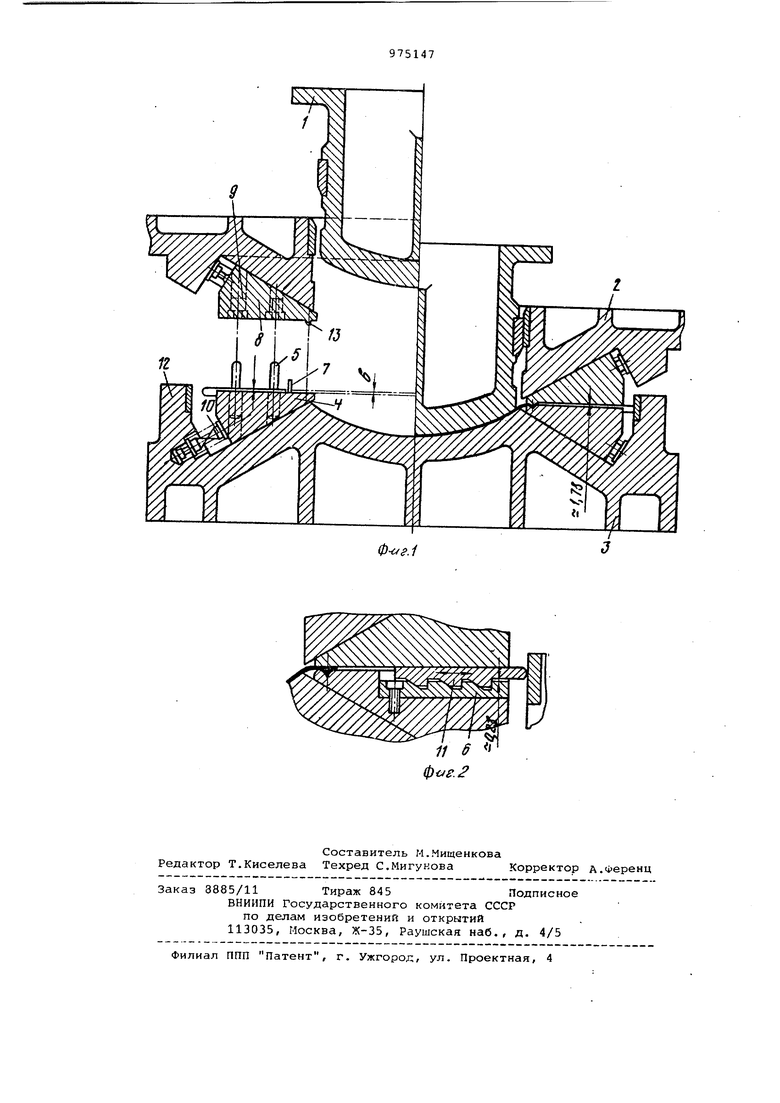

На фиг. 1 представленштамп (сле20ва - в исходном положении, справа после окончания процесса вытяжки), осевое сечение; на ,фиг. 2 - узел прижима, в; увеличенном масштабе.

Штамп содержит пуансон 1, плиту

25 2, матрицу 3 с нижними прижимами 4, несущими направляющие колонки 5. На нижних прижимах закреплены нижние зубчатые пластины 6 и направляющие планки 7. На плите 2 установлены верх30ние прижимы 8 с направляющими втулками 9. Прижимы 4 и 8 подпружинены в направлении своего перемещения пружинами 10. На нижних зубчатых пласти нах 6 расположены с возможностью смещения вдоль боковой поверхности зубьев верхние зубча Ше пластины ,11 имеющие горизонтальные выступы, взаимодействующие при перемещении прижимов с вертикальными выступами 12 матрицы. На верхних прижимах 8 имеются зажимные рифты 13 треугольного сечения, а на нижних прижимах выполненгл соответствующие углубления. Итамп работает следующим образом. Заготовку (лист) помещают между направляющими планками 7. При ходе наружного ползуна пресса нижние прижимы 4 и верхние 8 смыкаются, при этом колонки 5, попадая во втулки 9, образуют единый блок. При дальней шем движении наружного ползуна вниз блоки по скосам в матрице 3 и плите 2 двигаются от ори штгиипа,про изводя предварительное растяжение заготовки. При достижении максималь ного растйжения горизонтальные высту пы зубчатых пластин 11 упираются в выступы 12 матрицы 3 и раскрывают узлы зажима заготовки. Йосле остановки наружного ползуна пресса внутренний ползун движетс вниз и закрепленный на нем пуансон 1 производит вытяжку заготовки. В этот момент зажимные рифты 13 являю ся перетяжными ребрами. Пакеты спиральных пружин 10 возвращс1ют прижимы 4 и 8 в исходное положение при обратном ходе наружного ползуна пре са. Эффективность предлагаемого шта па заключается в дополнительной эко номии .металла, ввиду использования металла, идущего на зажим заготовки и предварительное максимально растяжение листа. Изобретение позво ляет использовать прессы двойного действия, которые стоят обычно первыми в линиях. Повышается качество штампуемых деталей и увеличивается их жесткость. В результате увеличения жесткости появляется возможность снизить толщину заготовки. Формула изобретения 1.Штамп для вытяжки с растяжением, содержащий пуансон, матрицу с вертикальными выступами в перифе- рийной части и две пары подвижных в направлении от оси штампа и подпружиненных к выступам матрицы прижимов , по меньшей мере одИн из которых имеет клиновую опорную поверхность с подъемом к оси штампа, о тлич ающийся тем, что, с целью экономии металла за счет использования в процессе вытяжки зажи-s маемых в процессе растяжения участк в заготовки,он снабжен двумя: парамизубчатых пластин, установленных з каждой паре в контакте между собой с возможностью относительного перемещения вдоль боковой поверхности зубьев, при этом нижние пластины жестко связаны с нижними прижимами, а верхние пластины имеют горизонтальные выступы, расположенные с возможностью взаимодействия с вертикальными выступами матрицы. 2.Штамп по п. 1, отличающийся тем, что верхние прижимы выполнены с рифтом треугольного сечения на рабочей поверхности, а нижние с соответствующей выемкой. Источники информации,; принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 741997, кл. В 21 О 24/04, 22.08.81 (прототип).

Авторы

Даты

1982-11-23—Публикация

1980-04-04—Подача