1

Изобретение относится к области листовой штамповки.

Известен способ штамповки из лис ТОБОЙ заготовки, при котором периферийную часть заготовки изгибают -до 5 образования вертикального борта и защемляют, а вытяжку ведут в два перехода - предварительную и окончательную 1 .

Недостатком известного способа ляется невозможность штамповки изделий выпукло-вогнутой формы, так как в процессе вытяжки могут образоваться гофры, которые останутся на поверхности готового изделия после формо- 15 образования..

. Целью изобретения является повышение качества изделий выпукло-вогнутой формы.

С этой целью в предложенном спосо-20 бе предварительную вытяжку ведут с прижимом образованного борта, после чего осуществляют защемление периферийной части заготовки и окончательную вытяжку с растяжением в горизон- 25 тальной плоскости.

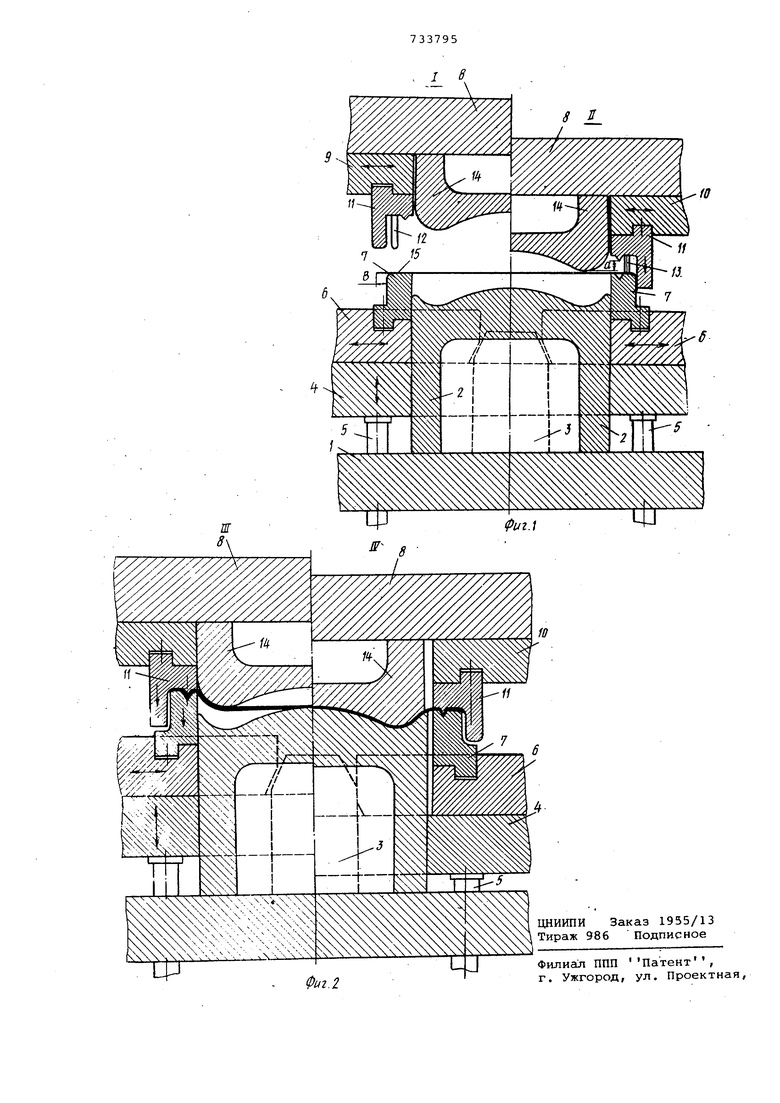

На фиг. 1 показан предлагаемый штамп в исходном положении - слева от оси штампа, и после отгиба вертикальных бортов - справа от оси штам- 30

па. На фиг. 2 - штамп в защемления периферийной части заготовки жесткими прижимами слева от оси /штампа, и в момент окончания формообразования - справа от оси штампа.

Способ может быть реализован в штампе, у котррого на нижней неподвижной плите 1 закреплен нижний пуансон 2 и клин 3. На направляющих смонтирована с возможностью перемещения в вертикальном напргшлёнии рама 4, которая удерживается на маркетных шпиль ках 5. На раме 4 расположены нижние подвижные ползушки б с заикимным устройством 7. На верхней поджимной плите 8 расположены верхние подвижные ползушки 9 и 10 со скользящими прижимами 11,В которые вмонтированы удерживатели 12 и 13, снабженные рифтами. На этой же плите закреплен верхний пуансон 14.

В исходном положении верхняя плита 8, закрепленная на ползуне пресса вместе с ползушками 9 и 10 и пуансоне 14 находится над неподвижной частью штампа. Заготовку 15«укладывают на зажимное устройство 7, распо ложенное над пуансоном 2. Заготовка 15 укладывается таким образом, чтобы ее противоположные концы выступали йа величину b с двух сторон. При этом должно выполняться следующее соотношение:

Ь а,

где а - рассто яние между крайней нижней точкой рифта удерживателей и крайней нижней точкой выступающей части верхнего инструмента (пуансона 14), При движении ползуна пресса вниз верхняя подвижная плита 8 с ползушками 9 и 10 со скользящими прижимами 11 и удерживателями 12 и 13 перемещаются вниз, Удерживатели 12 и 13 исключ.ают перемещение исходной заготовки 15. Затем производится изгиб периферийной части заготовки 15 скользящими прижимами 11 на величину Ь, При дальнейшем движении ползуна пресса вниз верхний пуансон 14 своими выступами подходит к исходной заготовке .15 и производит предварительную вытяжку, причем отогнутые края заготовки 15 перемещаются под скользящими, прижимами 11 до момента их жесткого защемления рифтом удерживателей 12 и 13. Усилие ползуна пресса передается через зажимное устройство 7 на нижние ползушки 6 и раму 4, которая удерживается на маркетных шпильках 5 При дальнейшем опускании ползуна клин 3 разводит нижние ползушки б и связанные с ними ползушки 9 и 10, при этом заготовка 15 растягивается и обтягивается по пуансону 2. Окончательная вытяжка детали происходит при смыкании верхней и нижней частей штампа.

По окончании формообразования ползун уходит вверх. Верхние и нижние ползушки возвращаются в исходное положение. Отштампованная деталь маркетным устройством пресса поднимается над .зеркалом нижней части штампа и. удаляется известными средствами.

Сущность предложенного способа заключается в том, что предварительно до касания заготовки 15 выступающей частью верхнего пуансона 14 заготовк.у прижимают за счет того, что е края ее отгибаются и. удерживают по вертикальным поверхностям. Выступающие части пуансона 14 сопри-касаются с уже прижатой по краям заготовкой 15 и по мере опускания пуансона 14 металл вытягивается из-под вертикальной поверхности скользящего прижима 11 до полного торможения заготовки 15 зажимным рифтом удерживателей 12 и 13. Наличие подвижной вертикальной зажимной плоскости препятствует склад кообразованию в период предварительной вытяжки детали до момента жесткого защемления. При дальнейшем формообразовании движение подвижной зажимной вертикальной плоскости скользящего прижима происходит с зажимной губкой жеского прижима синхронно.

Формула изобретения

Способ штамповки из листовой заготовки, при котором периферийную часть заготовки изгибают до образования вертикального борта и защемляют, а вытяжку ведут в два перехода - предварительную и окончательную, отличающийс я тем, что, с целью повышения качества изделий выпукло-вогнутой формы, предварительную вытяжку ведут с прижимом образованного борта, после чего осуществляют защемление периферийной части заготовки и окончательную вытяжку с растяжением заготовки в горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 224466, кл. В 21 D 22/02, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| Штамп для вытяжки с растяжением | 1984 |

|

SU1224046A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Штамп для вытяжки с растяжением | 1980 |

|

SU975147A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Способ формирования деталей | 1991 |

|

SU1811937A1 |

| Штамп для изготовления полых деталей | 1988 |

|

SU1567306A1 |

Авторы

Даты

1980-05-15—Публикация

1977-08-09—Подача