со го

00 00 ел

Изобретение относится к обработке металлов давлением и предназначено, в частности, для получения полых деталей вытяжкой на прессе простого действия.

Цель изобретения - повьшение производительности за счет обеспечения пульсирующей вытяжки.

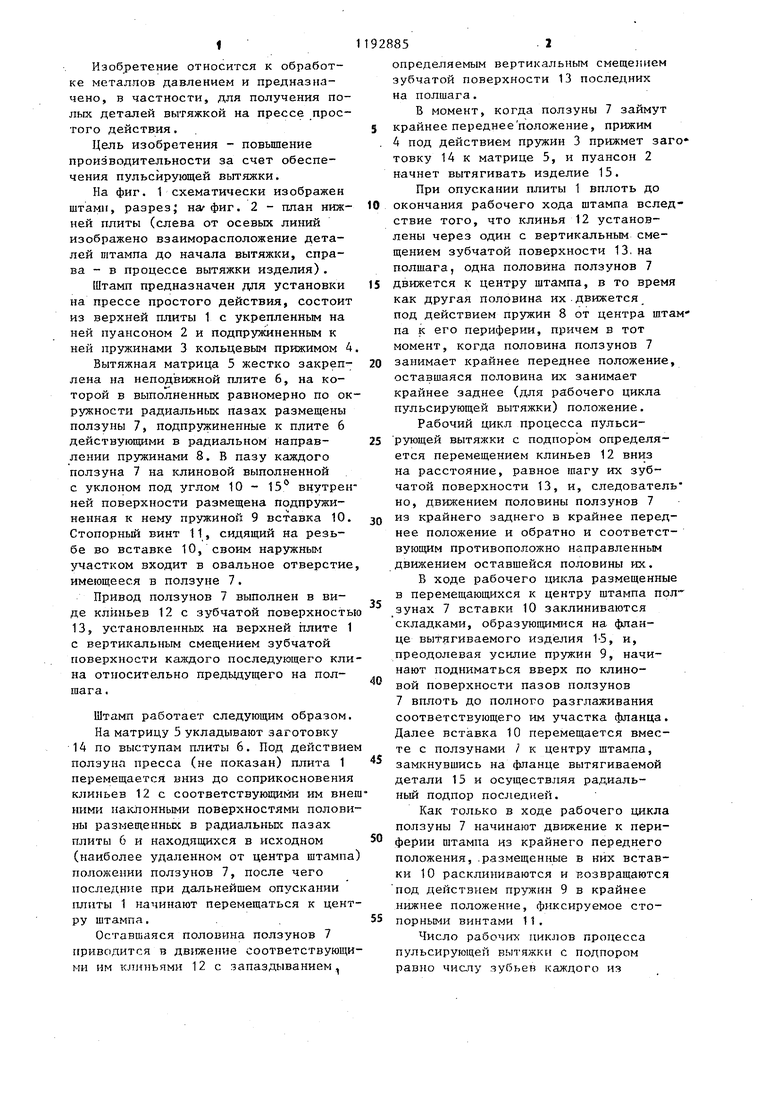

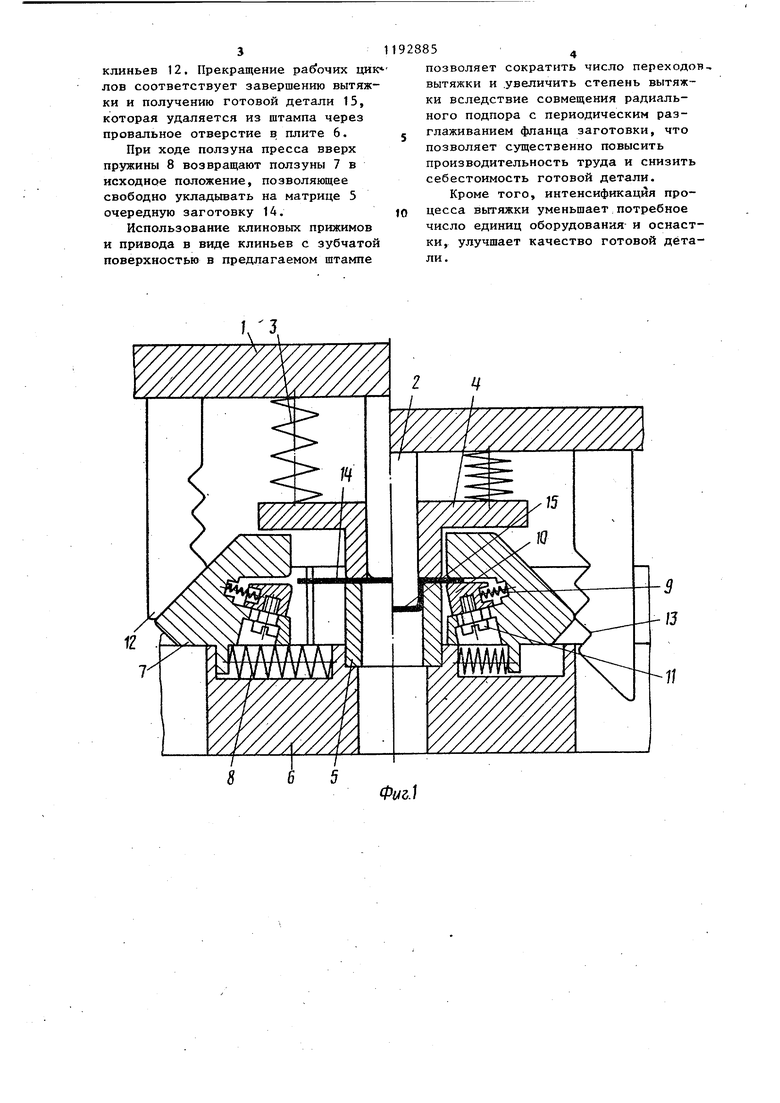

На фиг. 1 схематически изображен штамп, разрез; на1фиг. 2 - план нижней плиты (слева от осевых линий изображено взаиморасположение деталей штампа до начала вытяжки, справа - в процессе вытяжки изделия).

Штамп предназначен для установки на прессе простого действия, состоит из верхней плиты 1 с укрепленным на ней пуансоном 2 и подпружиненным к ней пружинами 3 кольцевым прижимом 4.

Вытяжная матрица 5 жестко закреплена на непод1зижной плите 6, на которой в выполненных равномерно по окружности радиальных пазах размещены ползуны 7, подпружиненные к плите 6 действующими в радиальном направлении пружинами 8. В пазу каждого ползуна 7 на клиновой выполненной с уклоном под углом 10 - 15 внутренней поверхности размещена подпружиненная к нему пружиной 9 вставка 10. Стопорньй винт 11, сидящий на резьбе во вставке 10, своим наружным участком входит в овальное отверстие, имеющееся в ползуне 7.

Привод ползунов 7 выполнен в виде клиньев 12 с зубчатой поверхностью 13, установленных на верхней плите 1 с вертикальным смещением зубчатой поверхности каждого последующего клина относительно предыдущего на полшага .

Штамп работает следующим образом.

На матрицу 5 укладывают заготовку 14 по выступам плиты 6. Под действием ползуна пресса (не показан) плита 1 перемещается вниз до соприкосновения клиньев 12 с соответствующими им внега ними иа1шонньми поверхностями половины размещенных в радиальных пазах плиты 6 и находящихся в tcxoднoм (наиболее удаленном от центра штампа) положении ползунов 7, после чего последние при дальнейшем опускании плиты 1 начинают перемещаться к центру штампа.

Оставшаяся половина ползунов 7 приводится в движение соответствующими им клиньями 12 с запаздыванием,

определяемым вертикальным смещением зубчатой поверхности 13 последних на полшага.

В момент, когда ползуны 7 займут

крайнее переднееположение, прижим . 4 под действием пружин 3 прижмет заготовку 14 к матрице 5, и пуансон 2 начнет вытягивать изделие 15.

При опускании плиты 1 вплоть до

окончания рабочего хода штампа вследствие того, что клинья 12 установлены через один с вертикальным смещением зубчатой поверхности 13, на полшага, одна половина ползунов 7

5 движется к центру штампа, в то время как другая половина их.движется под действием пружин 8 от центра штам па к его периферии, причем в тот момент, когда половина ползунов 7

0 занимает крайнее переднее положение, оставшаяся половина их занимает крайнее заднее (для рабочего цикла пульсирующей вытяжки) положение. Рабочий цикл процесса пульси5 рующей вытяжки с подпором определяется перемещением клиньев 12 вниз на расстояние, равное шагу их зубчатой поверхности 13, и, следователь но, движением половины ползунов 7

0 из крайнего заднего в крайнее переднее положение и обратно и соответствующим противоположно направленным движением оставшейся половины их.

В ходе рабочего цикла размещенные в перемещающихся к центру штампа пол

зунах 7 вставки 10 заклиниваются складками, образуюш;имися на фланце вытягиваемого изделия 1-5, и, преодолевая усилие пружин 9, начинают подниматься вверх по клиновой поверхности пазов ползунов 7 вплоть до полного разглаживания соответствующего им участка фланца. Далее вставка 10 перемещается вместе с ползунами / к центру штампа, замкнувшись на фланце вытягиваемой детали 15 и осуществляя радиальный подпор последней.

Как только в ходе рабочего цикла ползуны 7 начинают движение к периферии штампа из крайнего переднего положения,.размещенные в них вставки 10 расклиниваются и возвращаются под действием пружин 9 в крайнее нижнее положение, фиксируемое стопорными винтами 11.

Число рабочих циклов процесса пульсирующей вытяжки с подпором равно числу зубьев каждого из 3 клиньев 12. Прекращение рабочих цик лов соответствует завершению вытяжки и получению готовой детали 15, которая удаляется из штампа через провальное отверстие в плите 6. При ходе ползуна пресса вверх пружины 8 возвращают ползуны 7 в исходное положение, позволяющее свободно укладывать на матрице 5 очередную заготовку 14. Использование клиновых прижимов и привода в виде клиньев с зубчатой поверхностью в предлагаемом штампе 85 позволяет сократить число переходов, вытяжки и .увеличить степень вытяжки вследствие совмещения радиального подпора с периодическим разглаживанием фланца заготовки, что позволяет существенно повысить производительность труда и снизить себестоимость готовой детали. Кроме того, интенсификация процесса вытяжки уменьшает потребное число единиц оборудования и оснастки, улучшает качество готовой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

| Штамп для реверсивной вытяжки | 1984 |

|

SU1199357A1 |

| Штамп для обжима тонкостенных цилиндрических заготовок | 1985 |

|

SU1291250A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Штамп совмещенного действия для получения плоских колец | 1986 |

|

SU1297970A1 |

| Штамп для обжима полых тонкостенных цилиндрических заготовок | 1985 |

|

SU1274818A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1279711A1 |

| Штамп для изготовления цилиндрических деталей с фланцами | 1986 |

|

SU1348028A1 |

ШТАМП ДЛЯ ВЫГЯЖКИ, содержащий закрепленные на одной из плит пуансон, вертикально-подв.ижный прижим и клинья и разь;(ещенные на противоположной плите матрицу и ползуны, установленные равномерно по окружности с возможностью радиального перемещения под воздействием клиньев, отличающий.с я тем, что, с целью повьппения производительности за счет обеспечения пульсирующей вытяжки, каждый ползун выполнен с пазом, расположенным со стороны матрицы и имеющим клиновую поверхность, и снабжен вставкой, установленной в указанном пазу с возможностью перемещения по его клиновой поверхности в радиальном направлении, а клинья выполнены с зубчатой поверхностью со стороны, обращенной к пуансону, при этом каждый последующий клин установлен отW носительно предыдущего с вертикальным смещением зубчатой поверхности на полшага.

| ШТАМП ДЛЯ ВЫТЯЖКИ | 0 |

|

SU313587A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-23—Публикация

1984-10-11—Подача