(54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗАГОТОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ПРИ ОСАДКЕ ЗАГОТОВОК | 1996 |

|

RU2105629C1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| УСТРОЙСТВО для УСТАНОВКИ КРУПНОГАБАРИТНЫХ ШТАМПОВ НА ПРЕССБ[ И СНЯТИЯ ИХ | 1966 |

|

SU181602A1 |

| Устройство для центрирования деталей | 1980 |

|

SU926514A1 |

| Устройство для подачи заготовок из стопы в зону обработки | 1983 |

|

SU1156923A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию вертикальных прессов; штампующих осесимметричные изделия типа колес.

При изготовлении штампованых катаных колес используется система прессов и колесопрокатный стан. Для получения в процессе прокатки на стане обода, расположенного симметрично относительно стугрщы, в предварительных операциях на прессах используют центрователи. Совмещение центра тяжести заготовки с вертикальной осью пресса является необходимым условием для получения колес с минимальной эксцентричностью. Последнее позволяет достигать рациональное металлоиспользование путем уменьшения припусков на механическую обработку и снижение отсортированной продукции.

Центр тяжести многих заготовок не равноудалён от ее боковой поверхности, которая являет ся базой для центрирования большинства известных центрируихцих устройств.

Известно роликовое центрирующее устройство, включающее станину,ролики, установленные в подвижных корпусах, гидросистему , которая обеспечивает синхронное перемещение цёнтри рующих роликов С1.

В данном устройстве заготовку центрируют роликами, расположенными вокруг заготовки в одной плоскости, именяпими привод и перемещающими заготовку в радиальном направлении.

Базой центрирования является боковая поверхность заготовки. При асим10метрии заготовки или ее разнотолщинности центр тяжести заготовки смещен от оси такого центрирующего устройства.

Наиболее близким по технической

15 сущности является устройство для центрирования заготовки, содержащее подвижные над опорным столом в радиальном направлении центрирующие планки, связанные с приводом С2.

20

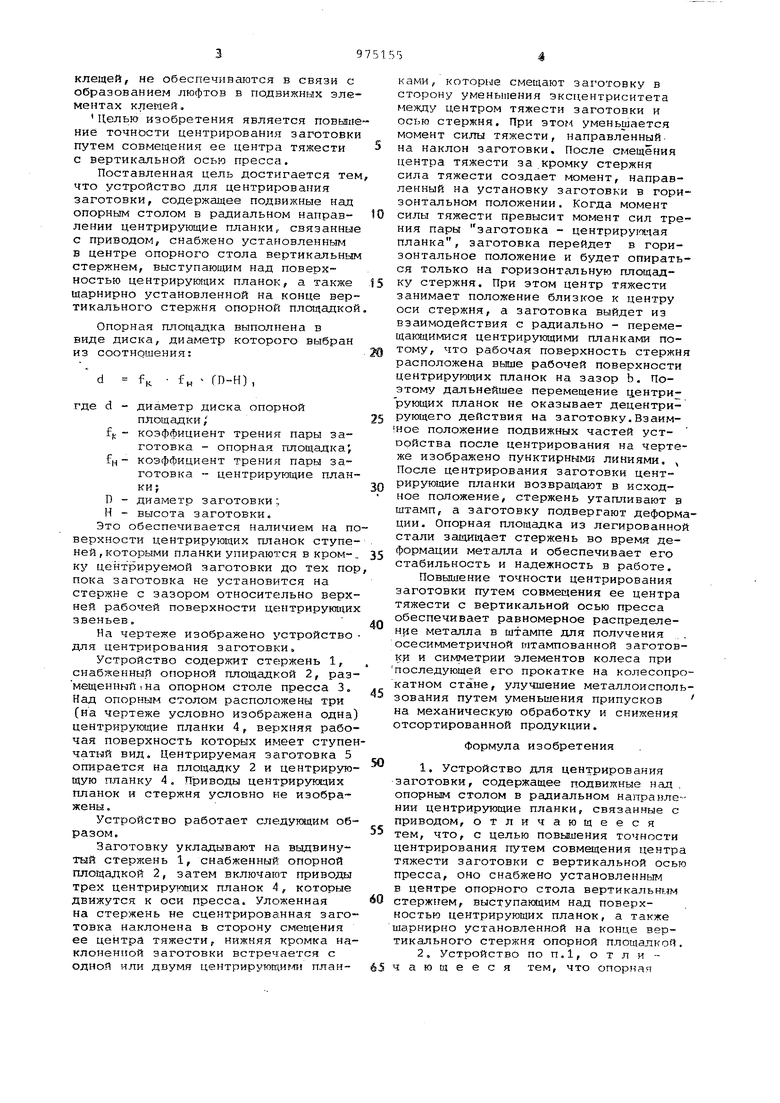

Недостатком является то, что центрирующие планки совмещают с осью пресса центр клещей с зажатой по боковой поверхности заготовкой. Следовательно, неровности боковой поверх25ности заготовки и раэнотолминность в виде клиновидности заготовки приведут к смещению центра ее тяжести от вертикальной оси пресса. Высокие требования, предъявляемые к синхрон30ности перемещения центрирующих планок клещей, не обеспечиваются в связи с образованием люфтов в подвижных элементах клеией, Целью изобретения является повыше ние точности центрирования заготовки путем совмещения ее центра тяжести с вертикальной осью пресса. Поставленная цель достигается тем что устройство для центрирования заготовки, содержащее подвижные над опорным столом в радиальном направлении центрирующие планки,, связанные с приводом, снабжено установленные в центре опорного стола вертикальным стержнем, выступающим над поверхностью центрирующих планов:, а также щарнирно установленной на конце вертикального стержня опорной площадкой Опорная плотадка выполнена в виде диска, диаметр которого выбран из соотношения: fn TD-H), где d - диаметр диска опорной площадки, ff; - коэффициент трения пары заготовка - опорная площадка FH- коэффициент трения пары заготовка - центрирующие планки , D - диаметр заготовки; Н - высота заготовки. Это обеспечивается наличием на по верхности центрирующих планок ступеней, которыми планки упираются в кромку центрируемой заготовки до тех пор пока заготовка не установится на стержне с зазором относительно верхней рабочей поверхности цегнтрирующих звеньев. На чертеже изображено устройство для центрирования заготовки Устройство содержит стержень 1, снабженный опорной площадкой 2, размещенннйiна опорном столе пресса 3. Над опорным столом расположены три (на чертеже условно изображена одна центрирующие планки 4, верхняя рабо чая поверхность которых имеет ступе чатый вид. Центрируемая заготовка 5 опирается на площадку 2 и центрирую щую планку 4. Приводы центрируетцих планок и стержня условно не изображены . Устройство работает следукндим об разом. Заготовку укладывают на выдвинутый стержень 1, снабженный опорной площадкой 2, затем включают приводы трех центрирующих планок 4, которые движутся к оси пресса. Уложенная на стержень не сцентрированная заго товка наклонена в сторону смещения ее центра тяжести, нижняя кромка на клоненпой заготовки встречается с одной или двумя центрирующигл планками, которые смещают заготовку в сторону уменьшения эксцентриситета между центром тяжести заготовки и осью стержня. При зтогл уменьшается момент силы тяжести, направленныйна наклон заготовки. После смещения центра тяжести за кромку стержня сила тяжести создает момент, направленный на установку заготовки в горизонтальном положении. Когда момент силы тяжести превысит момент сил трения пары заготовка - центрирующая планка, заготовка перейдет в горизонтальное положение и будет опираться только на горизонтальную площадку стержня. При этом центр тяжести занимает положение близкое к центру оси стержня, а заготовка выйдет из взаимодействия с радиально - перемещающимися центрирующими планками потому, что рабочая поверхность стержня расположена выше рабочей поверхности центрирующих планок на зазор Ь. Поэтому дальнейшее перемещение ц ентрирующих планок не оказывает децентрирующего действия на заготовку.Взаимное положение подвижных частей устройства после центрирования на чертеже изображено пунктирными линиями, , После центрирования заготовки центрирующие планки возвращают в исходное положение, стержень утапливают в штамп, а заготовку подвергают деформации. Опорная площадка из легированной стали защищает стержень во время деформации металла и обеспечивает его стабильность и надежность в работе. Повышение точности центрирования заготовки путем совмещения ее центра тяжести с вертикальной осью пресса обеспечивает равномерное распределеняе металла в штампе для получения осесимметричной штампованЕ-юй заготовку и симметрии элементов колеса при последующей его прокатке на колесопрокатном CTaiHe, улучшение металлоиспользования путем уменьшения припусков на механическую обработку и снижения отсортированной продукции, Формула изобретения 1. Устройство для центрирования заготовки, содержащее подвижные над опорным столом в радиальном направлении центрирующие планки, связанные с приводом, отличающееся тем, что, с целью повышения точности центрирования путем совмещения центра тяжести заготовки с вертикальной осью пресса, оно снабжено установленным в центре опорного стола вертикальным стержнем, выступающим над поверхностью центрирующих планок, а также шарнирно установленной на конце вертикального стержня опорной площадкой. 2« Устройство по п.1, о т л и чающееся тем, что опорна.п

площадка выполнена в виде диска,диаметр которого выбран из соотно1иения

d f.

ГП-Н),

f fn

коэффициент трения пары заготовка - опорная площадка; коэффициент трения пары заготовка - центрирующие планки;

П - диаметр заготоЕки Я - высота заготовки.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 495113, 1975.

Авторы

Даты

1982-11-23—Публикация

1980-09-03—Подача