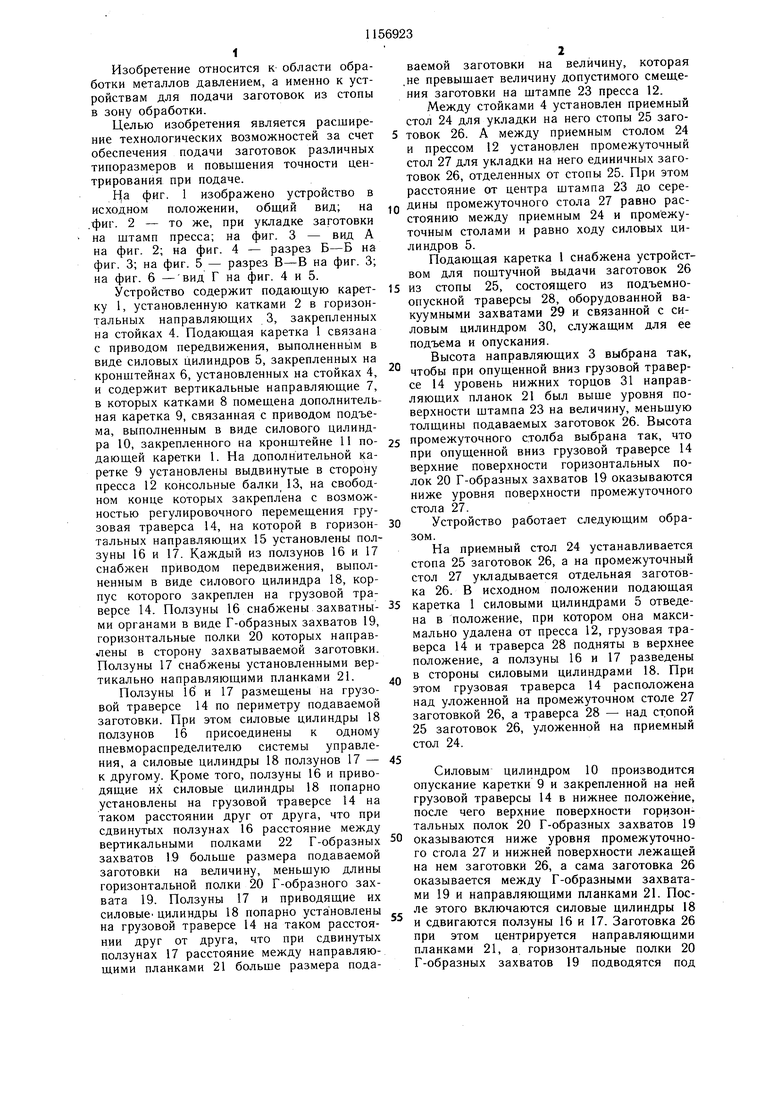

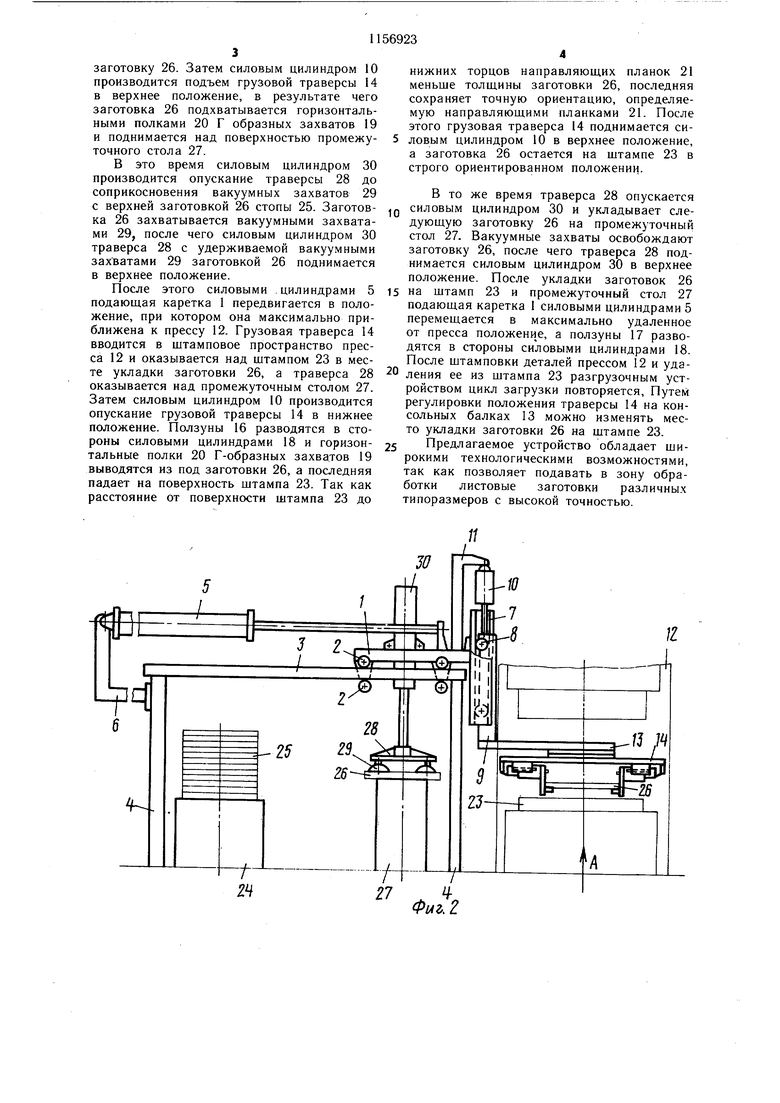

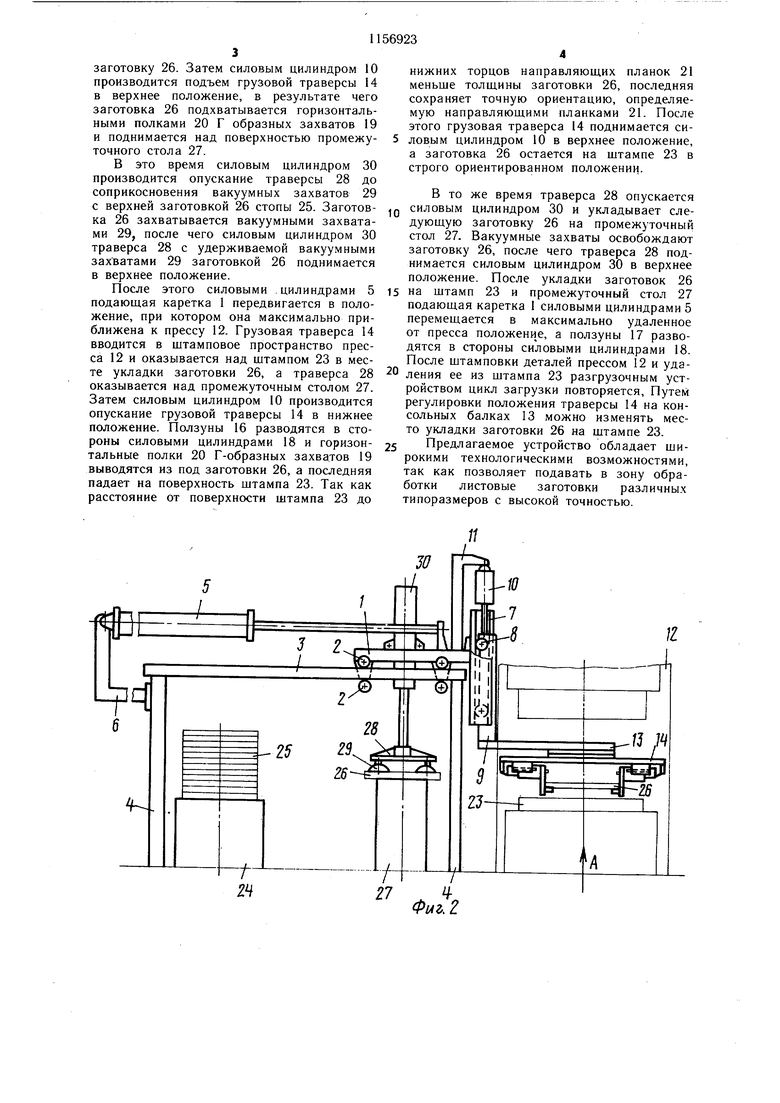

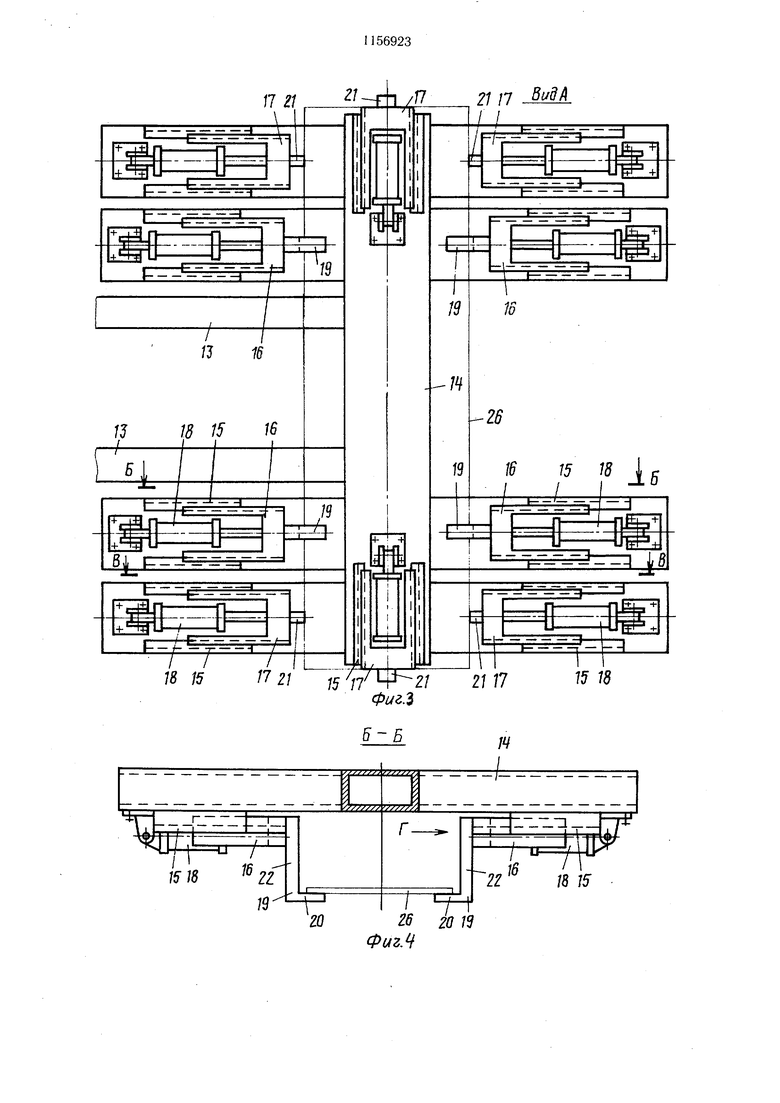

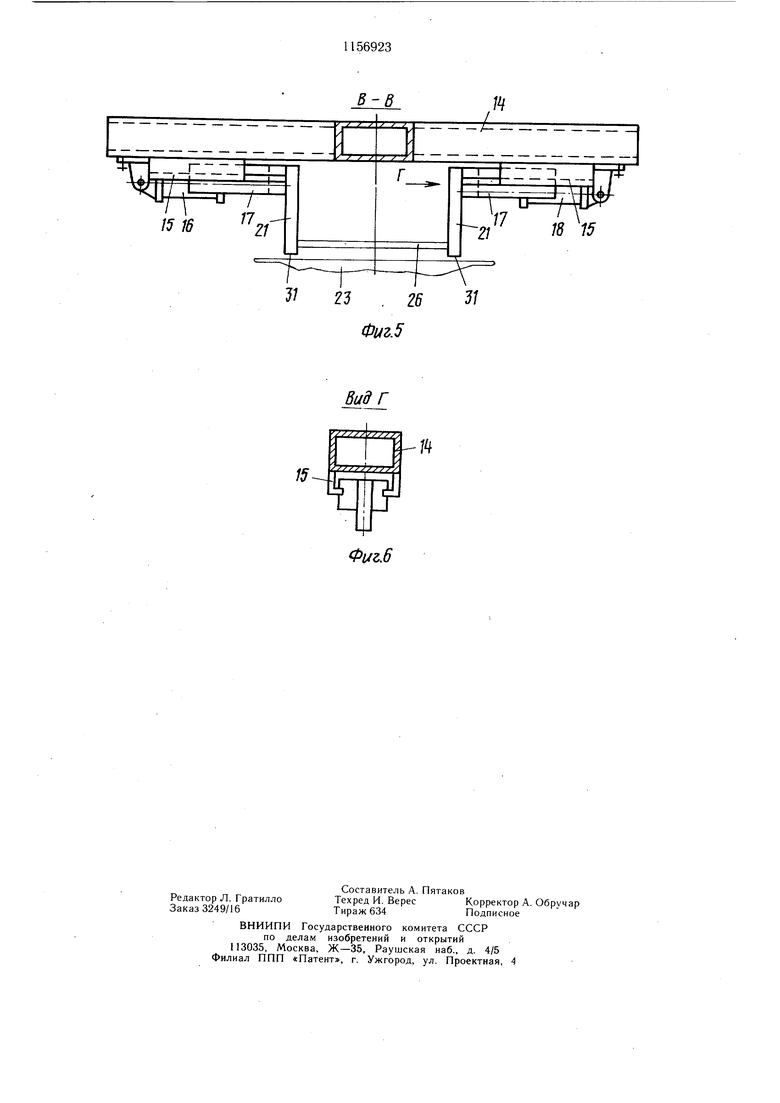

Изобретение относится к области обработки металлов давлением, а именно к устройствам для подачи заготовок из стопы в зону обработки. Целью изобретения является расширение технологических возможностей за счет обеспечения подачи заготовок различных типоразмеров и повышения точности центрирования при подаче. На фиг. 1 изображено устройство в исходном положении, обш.ий вид; на .фиг. 2 - то же, при укладке заготовки на штамп пресса; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 -вид Г на фиг. 4 и 5. Устройство содержит подающую каретку 1, установленную катками 2 в горизонтальных направляющих 3, закрепленных на стойках 4. Подающая каретка I связана с приводом передвижения, выполненным в .-„„ виде силовых цилиндров 5, закрепленных на кронштейнах 6, установленных на стойках 4, и содержит вертикальные направляющие 7, в которых катками 8 помещена дополнительная каретка 9, связанная с приводом подъема, выполненным в виде силового цилиндра 10, закрепленного на кронштейне 11 подающей каретки 1. На дополнительной каретке 9 установлены выдвинутые в сторону пресса 12 консольные балки 13, на свободном конце которых закреплена с возможностью регулировочного перемещения грузовая траверса 14, на которой в горизонтальных направляющих 15 установлены ползуны 16 и 17. Каждый из ползунов 16 и 17 снабжен приводом передвижения, выполненным в виде силового цилиндра 18, корпус которого закреплен на грузовой траверсе 14. Ползуны 16 снабжены захватными органами в виде Г-образных захватов 19, горизонтальные полки 20 которых направлены в сторону захватываемой заготовки. Ползуны 17 снабжены установленными вертикально направляющими планками 21. Ползуны 16 и 17 размещены на грузовой траверсе 14 по периметру подаваемой заготовки. При этом силовые цилиндры 18 ползунов 16 присоединены к одному пневмораспределителю системы управления, а силовые цилиндры 18 ползунов 17 - к другому. Кроме того, ползуны 16 и приводящие их силовые цилиндры 18 попарно установлены на грузовой траверсе 14 на таком расстоянии друг от друга, что при сдвинутых ползунах 16 расстояние между вертикальными полками 22 Г-образных захватов 19 больше размера подаваемой заготовки на величину, меньщую длины горизонтальной полки 20 Г-образного захвата 19. Ползуны 17 и приводящие их силовые цилиндры 18 попарно установлены на грузовой траверсе 14 на таком расстоянии друг от друга, что при сдвинутых ползунах 17 расстояние между направляющими планками 21 больше размера подаваемой заготовки на величину, которая ,не превышает величину допустимого смещения заготовки на штампе 23 пресса 12. Между стойками 4 установлен приемный стол 24 для укладки на него стопы 25 заготовок 26. А между приемным столом 24 и прессом 12 установлен промежуточный стол 27 для укладки на него единичных заготовок 26, отделенных от стопы 25. При этом расстояние от центра штампа 23 до середины промежуточного стола 27 равно расстоянию между приемным 24 и промежуточным столами и равно ходу силовых цилиндров 5. Подающая каретка 1 снабжена устройством для пощтучной выдачи заготовок 26 из стопы 25, состоящего из подъемноопускной траверсы 28, оборудованной вакуумными захватами 29 и связанной с силовым цилиндром 30, служащим для ее подъема и опускания. Высота направляющих 3 выбрана так, чтобы при опущенной вниз грузовой траверсе 14 уровень нижних торцов 31 направляющих планок 21 был выше уровня поверхности штампа 23 на величину, меньшую толщины подаваемых заготовок 26. Высота промежуточного столба выбрана так, что при опущенной вниз грузовой траверсе 14 верхние поверхности горизонтальных полок 20 Г-образных захватов 19 оказываются ниже уровня поверхности промежуточного стола 27. Устройство работает следующим образом. На приемный стол 24 устанавливается стопа 25 заготовок 26, а на промежуточный стол 27 укладывается отдельная заготовка 26. В исходном положении подающая каретка 1 силовыми цилиндрами 5 отведена в положение, при котором она максимально удалена от пресса 12, грузовая траверса 14 и траверса 28 подняты в верхнее положение, а ползуны 16 и 17 разведены в стороны силовыми цилиндрами 18. При этом грузовая траверса 14 расположена над уложенной на промежуточном столе 27 заготовкой 26, а траверса 28 - над стопой 25 заготовок 26, уложенной на приемный стол 24. Силовым цилиндром 10 производится опускание каретки 9 и закрепленной на ней грузовой траверсы 14 в нижнее положение, после чего верхние поверхности горизонтальных полок 20 Г-образных захватов 19 оказываются ниже уровня промежуточного стола 27 и нижней поверхности лежащей на нем заготовки 26, а сама заготовка 26 оказывается между Г-образными захватами 19 и направляющими планками 21. Песле этого включаются силовые цилиндры 18 и сдвигаются ползуны 16 и 17. Заготовка 26 при этом центрируется направляющими планками 21, а горизонтальные полки 20 Г-образных захватов 19 подводятся под заготовку 26. Затем силовым цилиндром 10 производится подъем грузовой траверсы 14 в верхнее положение, в результате чего заготовка 26 подхватывается горизонтальными полками 20 Г образных захватов 19 и поднимается над поверхностью промежу- 5 точного стола 27. В это время силовым цилиндром 30 производится опускание траверсы 28 до соприкосновения вакуумных захватов 29 с верхней заготовкой 26 стопы 25. Заготов- ,Q ка 26 захватывается вакуумными захватами 29, после чего силовым цилиндром 30 траверса 28 с удерживаемой вакуумными захватами 29 заготовкой 26 поднимается в верхнее положение. После этого силовыми .цилиндрами 5 15 подающая каретка 1 передвигается в положение, при котором она максимально приближена к прессу 12. Грузовая траверса 14 вводится в щтамповое пространство пресса 12 и оказывается над щтампом 23 в месте укладки заготовки 26, а траверса 28 0 оказывается над промежуточным столом 27. Затем силовым цилиндром 10 производится опускание грузовой траверсы 14 в нижнее положение. Ползуны 16 разводятся в стороны силовыми цилиндрами 18 и горизон- 25 тальные полки 20 Г-образных захватов 19 выводятся из под заготовки 26, а последняя падает на поверхность штампа 23. Так как расстояние от поверхности штампа 23 до нижних торцов направляющих планок 21 меньше толщины заготовки 26, последняя сохраняет точную ориентацию, определяемую направляющими планками 21. После этого грузовая траверса 14 поднимается силовым цилиндром 10 в верхнее положение, а заготовка 26 остается на штампе 23 в строго ориентированном положении,, В то же время траверса 28 опускается силовым цилиндром 30 и укладывает следующую заготовку 26 на промежуточный стол 27. Вакуумные захваты освобождают заготовку 26, после чего траверса 28 поднимается силовым цилиндром 30 в верхнее положение. После укладки заготовок 26 на штамп 23 и промежуточный стол 27 подающая каретка 1 силовыми цилиндрами 5 перемещается в максимально удаленное от пресса положенное, а ползуны 17 разводятся в стороны силовыми цилиндрами 18. После щтамповки деталей прессом 12 и удаления ее из штампа 23 разгрузочным устройством цикл загрузки повторяется. Путем регулировки положения траверсы 14 на консольных балках 13 можно изменять место укладки заготовки 26 на щтампе 23. Предлагаемое устройство обладает щирокими технологическими возможностями, так как позволяет подавать в зону обработки листовые заготовки различных типоразмеров с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Способ отделения верхнего листа от стопы и подачи его в зону обработки и устройство для его осуществления | 1986 |

|

SU1375388A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в зону обработки | 1991 |

|

SU1821269A1 |

| Устройство для отделения от стопы и подачи в рабочую зону пресса плоской заготовки | 1982 |

|

SU1060278A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК ИЗ СТОПЫ В ЗОНУ ОБРАБОТКИ, содержащее установленные на основании стол для размещения стопы заготовок, промежуточный стол, стойку с горизонтальными направляющими, каретку, установленную на н-аправляющих с возможностью возвратно-поступательного перемещения, траверсу с захватами, закрепленную /7 30 на каретке с возможностью перемещения в вертикальном направлении, узел центрирования заготовок, выполненный в виде подвижных в горизонтальном направлении упоров, отличающееся тем, что, с целью расщирения технологических возможностей за счет обеспечения подачи заготовок различных типоразмеров и повышения точности центрирования, захваты выполнены в виде приводных элементов с горизонтальными полками, обращенными к основанию, а узел центрирования размещен на траверсе и снабжен индивидуальным приводом. 2.Устройство по п. 1, отличающееся тем, что каждый из захватов и каждый из упоров узла центрирования снабжены индивидуальным приводом. i 3.Устройство по п. 1, отличающееся (О тем, что элементы с горизонтальными полками выполнены в виде Г-образных рычагов. сд 05 ГС 00 1г Фиг.1

/

/5 16

18 15 16

/J

т

18 15

.З

5-Б

Щ

Фиг.

J7 25 , 26 /

В-6

щ Фиг.5

15

| Устройство для отделения верхнего листа от стопы и подачи его в зону обработки | 1981 |

|

SU1024139A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-23—Публикация

1983-04-20—Подача