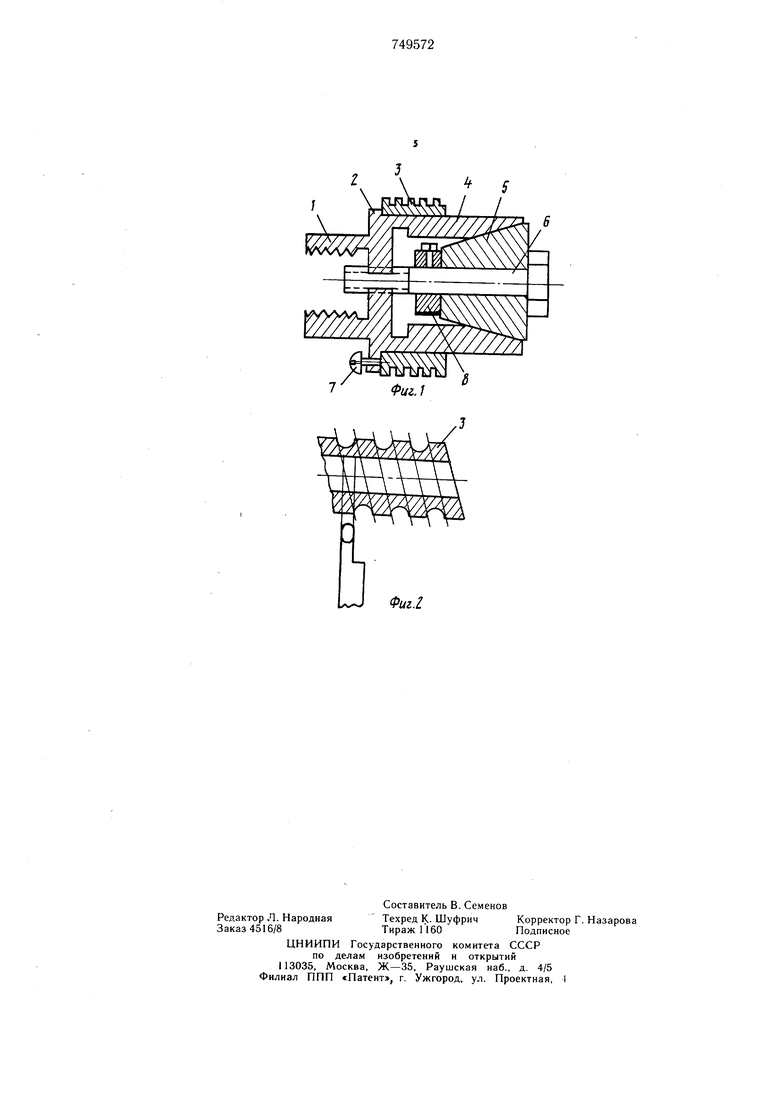

выступа. Резец в режущей части имеет ширину в 2 раза меньше впадин резьбы. Если при срезании материала резец передвигать перпендикулярно к оси заготовки, то половина длины канавок будет постоянной ширины, а половина переменной, вначале уменьшаюшейся, а затем увеличивающейся. Круглый профиль для выемок резьбы выбран из тех соображений, что для прямоугольного профиля в углах канавок наблюдаются «хвосты неотсосанной жидкости. Объем жидкости в тепловых диодах выбирается меньше объема впадин на величину объема впадин зоны нагрева в положении, когда тепловой диод не проводит тепло. При вращении отправки с кольцом, один край которого смещен вдоль оси кольца, наблюдается периодическое движение канавок относительно резца вправо и влево. Резец можно перемещать при срезании материала с боковой стенки выступов резьбы несколькими путями, так чтобы срезание было нескольких видов: срезание материада только с одной стороны выступов - правой или левой (а) срезание материала в одной впадине резьбы попеременно., то на правой, то на левой стороне впадины (б). Разрезание кольца может быть нескольких видов. Если разрезать кольцо на участках с минимальной или максимальной шириной канавок, то получатся две трубы с плавно увеличивающейся шириной канавок в направлении к одному торцу, т. е. так как описано в приведенном примере с изготовлением алюминиевых труб с внутренним оребрением. Если разрезать кольцо только в одно.м месте, там где канавки имеют максимальную ширину, то можно изготовить трубу с канавками, увеличивающими щирину от середины к торцам. Тепловой диод с такими канавками переносит тепло от центра к торцам. Если разрезать кольцо только там, где канавки имеют наименьшую ширину, то можно получить трубу с канавками, расширяющимися от торцов к центру. Диод с такими канавками переносит тепло только от краев к центру. Такие же виды тепловых диодов можно получить соответствующим разрезанием (в случае б). Преимущества этого последнего случая в том, что при достаточно больщом диаметре кольца можно сразу получить четыре трубы с шириной канавок, увеличивающейся к одному торцу. Разрезы кольца в этом случае необходимо делать в месте максимальной щирины канавок, а все остальные - через 90° окружности. При наличии тонкостенных труб можно использовать кольца, нарезанные из труб. Предлагаемый способ позволяет изготовлять трубы с внутренними канавками с переменной шириной канавок вдоль труб. Была изготовлена тепловая труба путем нарезания однозаходной резьбы на .кольце шириной 75 мм, свернутого из полоски длиной 300 мм и толщиной 0,5 мм. Материал - сталь 1Х18Н9Т. Вначале с поверхности кольца был удален слой толщиной около 0,1 мм на токарном станке резцом, чтобы устранить локальные неровности в области поперечного технологического шва. После этого нарезали .резьбу с щириной впадин 0,4 мм и шириной выступов 0,4 мм. Глубина впадин 0,2 мм. Профиль впадин - круглый. После нарезания резьбы один край кольца сдвигается вдоль его оси на 0,2 мм и производят дополнительное срезание материала максимальной толщины 0,2 мм с одной стороны буртика, образующего резьбу. После этого по технологическому шву кольцо разрезали, распрямляли и изгибали канавками внутрь с последующей сваркой цели. Труба была загерметизирована с торцов и заполнена ацетоном. Испытания показали, что при нагреве на длине 40 мм тепловая труба в одном направлении переносила 8 Вт тепловой мощности, а в другом - теплоперенос был нулевым. Формула изобретения . Способ изготовления трубы с внутренними канавками путем нарезания профильной резьбы на внешней поверхности тонкостенной кбльцевой заготовки, разрезания заготовки в направлении от одного торца к другому, выпрямления и изгибания заготовки резьбой внутрь, вдоль впадин резьбы до сближения кромок и последующей герметизации, отличающийся тем, что, с целью получения канавок переменной ширины, заготовку после нарезания резьбы устанавливают с перекосом, смещая ее диаметральные образующие на величину, не превышающую величину упругой деформации, в пределах 0,1-3 щирины выступов резьбы и дополнительно проводят нарезание резьбы совмещая резец с профилем ранее нарезанной резьбы. 2. Способ по п. 1, отличающийся тем, что разрезание заготовки проводят вдоль образующей заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 502714, кл. В 23 В 1/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб с внутренним оребрением | 1974 |

|

SU502714A1 |

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| Способ изготовления труб с внутренним оребрением | 1979 |

|

SU874238A1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| Способ изготовления фитиля тепловой трубы | 1980 |

|

SU975158A1 |

| СПОСОБ МНОГОПРОХОДНОГО НАРЕЗАНИЯ ПРОФИЛЬНЫХ КАНАВОК (ВАРИАНТЫ) | 1998 |

|

RU2146577C1 |

| Способ закрепления полимера на металлическом корпусе подшипника | 1988 |

|

SU1539411A1 |

| РЕЗЬБОВОЙ РЕЗЕЦ | 1970 |

|

SU268852A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ ВТУЛКИ | 2005 |

|

RU2311570C2 |

| УЗЕЛ РЕЗЦЕДЕРЖАТЕЛЯ | 1993 |

|

RU2102194C1 |

Авторы

Даты

1980-07-23—Публикация

1978-05-24—Подача