(54J УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛКС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения зубчатых колес | 1980 |

|

SU948509A1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| Установка для упрочнения зубчатых колес | 1985 |

|

SU1274833A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU1013065A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2470761C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2469833C1 |

| Конический обкатник | 1983 |

|

SU1094659A2 |

| Способ упрочнения зубьев зубчатых колес | 1978 |

|

SU858995A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2090341C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при упрочняющей обработке зубчатых колес.

Известно устройство для упрочнения зубчатых колес, включающее узел крепления и перемещения упрочняемого колеса и узел крепления упрочняющего инст)умента, содержащий основной деформирующий ролик 1.

Эффективность упрочняющей обрабЬт-ки зубьев колес пластическим деформи- рованием металла изгибом в направлении основной рабочей нагрузки снижается из-за невысокой точности расположения обработанных зубьев, вызванной отсутствием регулирования перемещения зубьев в процессе упрочнения.

Известно устройство для упрочнения зубчатых колес, содержащее оправку для крепления и перемещения обрабатываемого зубчатого колёса и корпус с размещенными на осях деформируклциТл и двумя вспомогательными роликами, установленными с возможностью их взаимодействия с зубьями обрабатываемого колеса С2.

в этой установке вспомогательные ролики ограничивают деформационное

перемещение упрочняемого зуба и повышают точность обработки зубчатых колес, имеющих четное число зубьев. В этом случае обработка производится через одну впадину. Если же деформи.ровать зубья роликом из впадин, расположенных подряд, чего нельзя избежать при нечетном числе зубьев, то при обработке последней и промежу10точных впадин потребуются вспомогательные ролики, имеющие различные геометрические размеры. Это обстоятельство не учтено в известных установках, поэтому снижается эффектив15ность упрочняющей обработки зубьев, включакнцей пластическое деформирование металла изгибом в направлении основной рабочей нагрузки, при нечетном числе зубьев колес из-за низ20кой точности расположения последнего упрочняющего зуба. Для устранения указанного дефекта в случае применения известных установок требуется введение дополнительной операции по

25 калибровке расположения зубьев.Кроме того, вспомогательные ролики должны быть установлены весьма точно по отношению к основному деформирующему ролику, что усложняет технологию

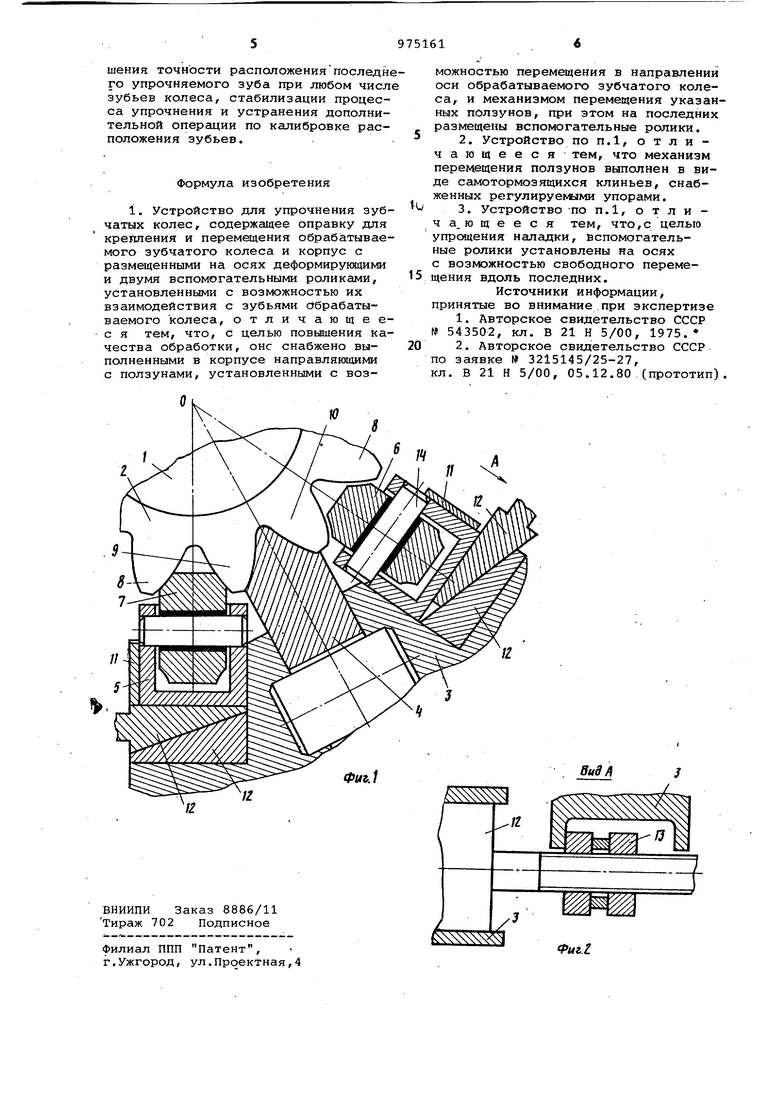

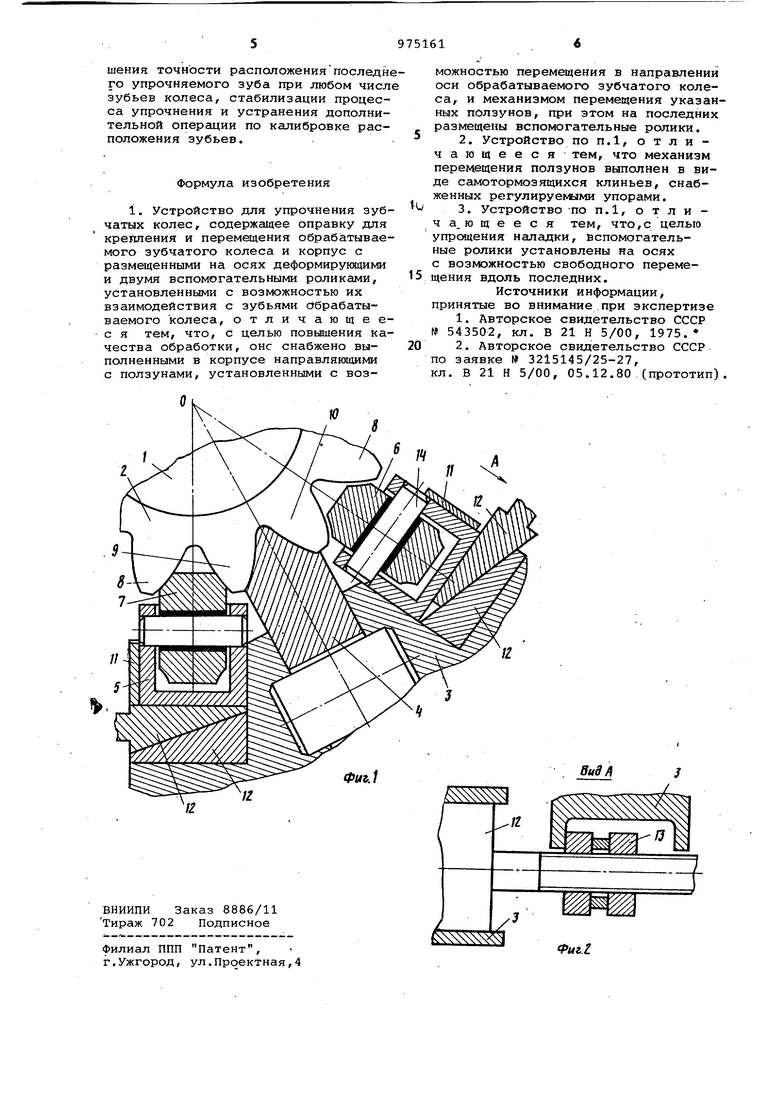

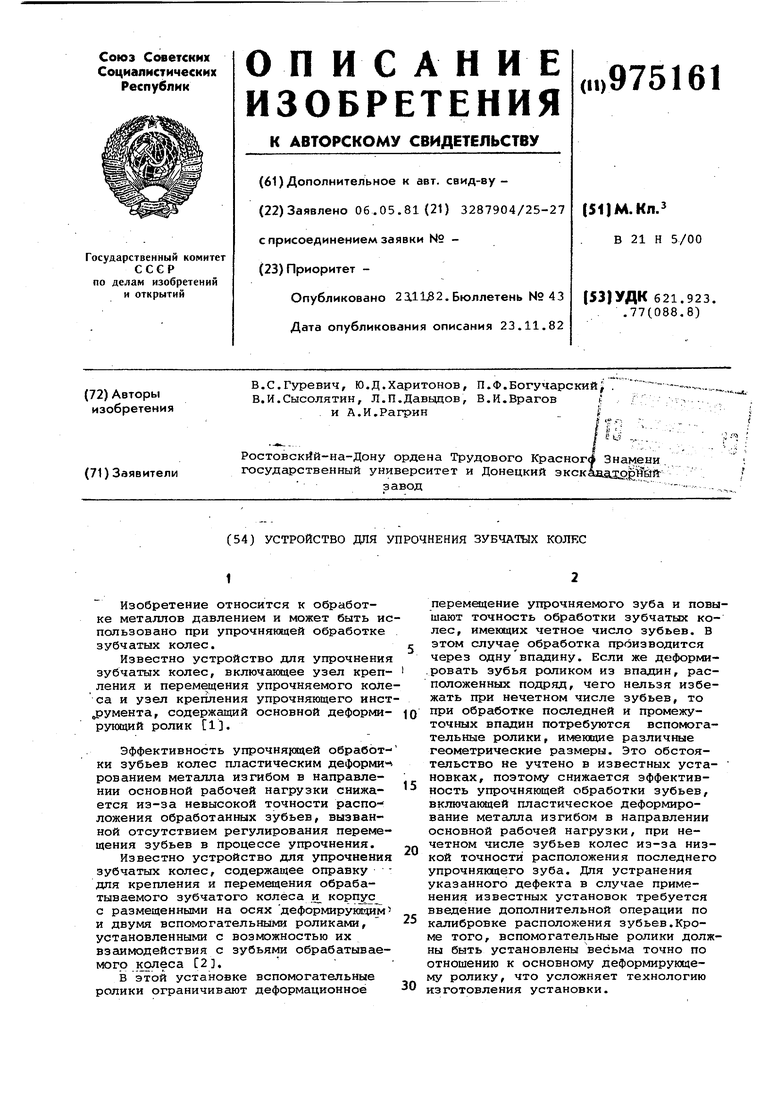

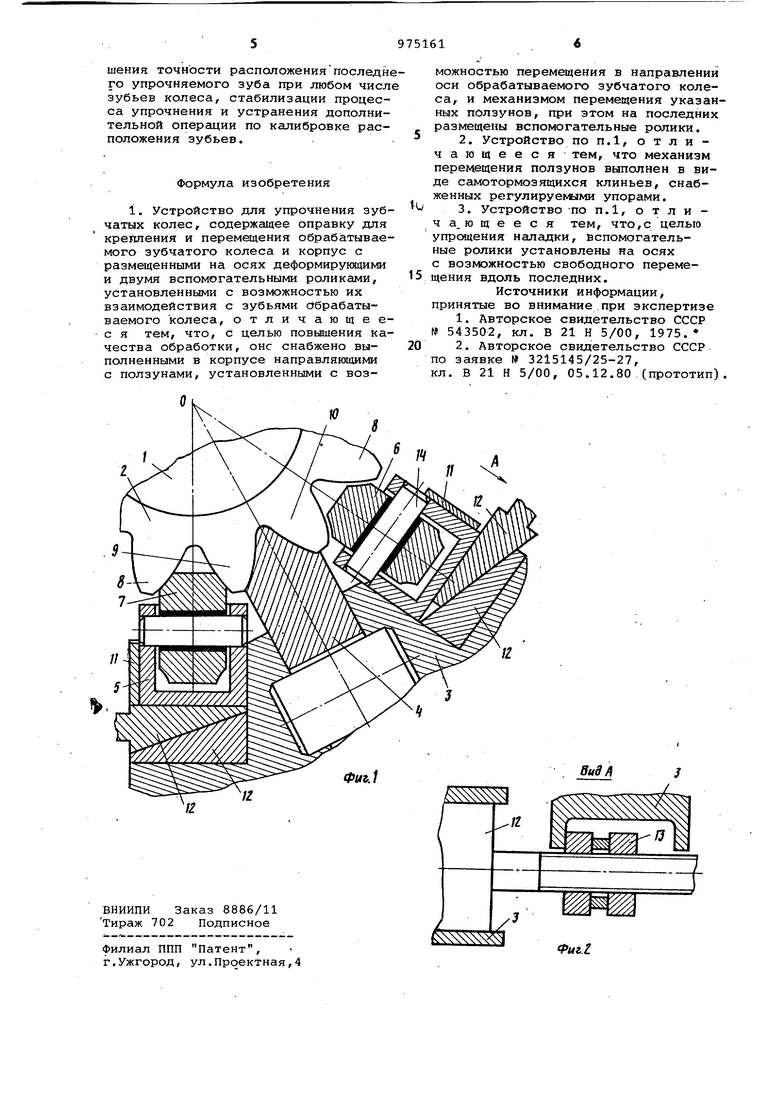

30 изготовления установки. Целью изобретения является повышение качества упрочняющей обработки зубьев колес, упрощение наладки. Поставленная цель достигается тем, что устройство для упрочнения зубчатых колес, содержащее оправку для крепления и перемещения обрабатываемого зубчатого колеса и корпус с размещенными на осях деформирующими двумя вспомогательными роликами, установленными с возможностью их взаимодействия с зубьями обрабатываемого колеса, снабжено выполненНЕлми в корпусе направляющими с ползунами, установленными с возможность перемещения в направлении оси обрабатываемого зубчатого колеса и механизмом перемещения упомянутых ползунов, при этом на последних размещены вспомогательные ролики,механизм перемещения ползунов выполнен в виде самотормозящихся клиньев, снабженных регулируемыми упорами, а вспомогательные ролики установлены на осях с возможностью свободного перемещения вдоль последних На фиг. 1 представлен узел крепления упрочняющего инструмента; на фиг. 2 - вид А на фиг.1. Установка для упрочнения зубчаты колес включает оправку 1 крепления и.перемещения упрочняемого колеса 2 и узел 3 крепления упрочнякжаего инструмента. Узел 3 содержит основной деформирующий ролик 4 и установленные в ползунах 5 вспомогательные ролики б и 7, воздействукнцие на зубья 8 и 9, соседние с упрочняемым зубьями 9 и 10. Узел 3 крепления уп рочняющего инструмента 4-6 снабжен направляющими 11, в которых в ползу нах 5 вспомогательные ролики б и 7 перемещаются относительно основного деформирующего ролика 4 в направлении оси О упрочняемого колеса 2.Узе 3 снабжен также устройством для пер мещения и .фиксации вспомогательных роликов б и 7 в двух положениях., ко торое выполнено в виде самотормозящихся клиньев 12, снабженных регули руемыми упорами 13. Вспомогательные ролики 6 и 7 установлены с возможностью их свободногоперемеп1ения вдоль собственной оси 14. В процессе упрочнения деформирую . щрй ролик 4 изгибает зубья 9 и 10. Деформация зубьев 9 и 10 огранйчи ается вспомогательными роликами б I 7, которые перемещаются вдоль соб ственной оси до тех пор, пока они не упрутся в зубья 7 и 8.Радиальна составляющая сил, получающаяся в.ре зультате воздействия вспомогательны роликов 6 и 7 на зубья, уравноветаивается реакцией клиньев 12 на узел 3. При упрочнении всех зубьев, кром последнего, вспомогательный ролик б зафиксирован клиньями 12 в положа-. НИИ, при котором он расположен ближе к оси О упрочняемого колеЪа 2, чем вспомогательный ролик 7, зафиксированный во втором положении. Эти положения достигаются установкой регулируег мх упоров 13, благодаря которым имеется возможность также компенсировать неточности изготовления инструмента и узла 3. Вспомогательный ролик б фиксирует зуб 9 в номинальном положении, а ролик 7 не Препятствует заданной пластической деформации зуба 10. При этом достигается идентичность расположения всех упрочняемых зубьев. Далее происходит поворот колеса на один зуб, и аналогично деформируют в одну сторону зуб 8 и возвращают в номинальное положение зуб 10, а затем поочередно обрабатывают все зубья, кроме, последнего зу- ба. После поворота каолеса на зуб 9 будет отогнут в одну сторону от номинального положения. Для его возвращения второй раз производят обработку впадины между зубьями 9 и 10, но перед этим по сигналу от счетчика циклов упрочнения клин 12 передвигают (например, соленоидом) во второе положение, фиксируемое вторым регулируемым упором 13. При этом клин перемещает вспомогательный ролик 1- в направляющих 11 относительно основного деформирующего ролика 4 в направлении оси О упрочняемого колеса 2 и фиксирует его во втором положении, аналогичном положению вспомогательного ролика б. Использование устройства повышает эффективность упрочняющей обработки зубьев колес, включающей пластическое деформирование металла изгибом в направлении основной рабочей нагрузки. Вспомогательные ролики, воздействуя на соседние с упрочняемыми зубья, обеспечивают идентичность деформации всех зубьев и возвргидение их в номинальное положение, компенсируют отклонение прилагаемой к основному деформируклдему ролику нагрузки и различие податливости зубьев. Благодаря возможности перемещения вспомогательных роликов вдоль собственной оси и в направлении оси упрочняемого колеса, фиксация их в.двух положениях учитываются особенности обработки первой, промежуточных и последней впадин при любом числе зубьев колеса. При этом используются ролики, имеквдие одинаковые геометрические размеры. Отпадает необходимость в дополнительной операции по калибровке расположения зубьев. Упрочняется технология изготовления установки за счет снижения требований к точности установки вспомогател1зных роликов. Технико-экономический эффект по сравнению с обработу ой на известной установке достигается за счет повы

Авторы

Даты

1982-11-23—Публикация

1981-05-06—Подача