tsD

00

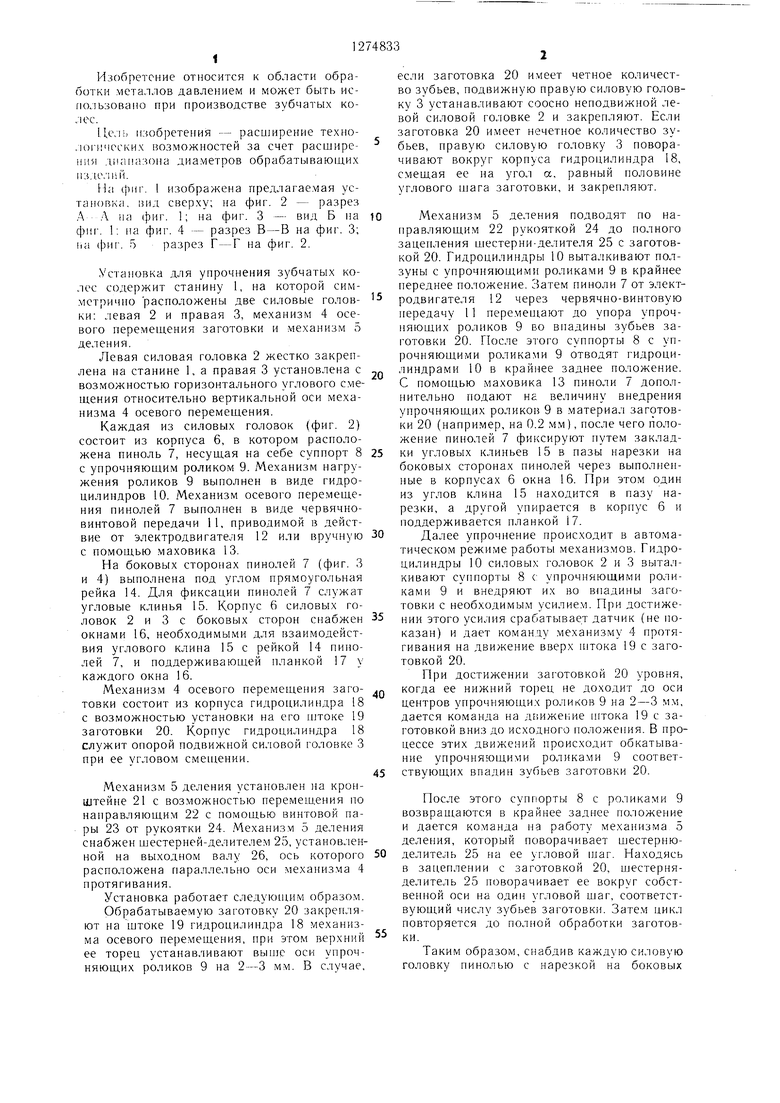

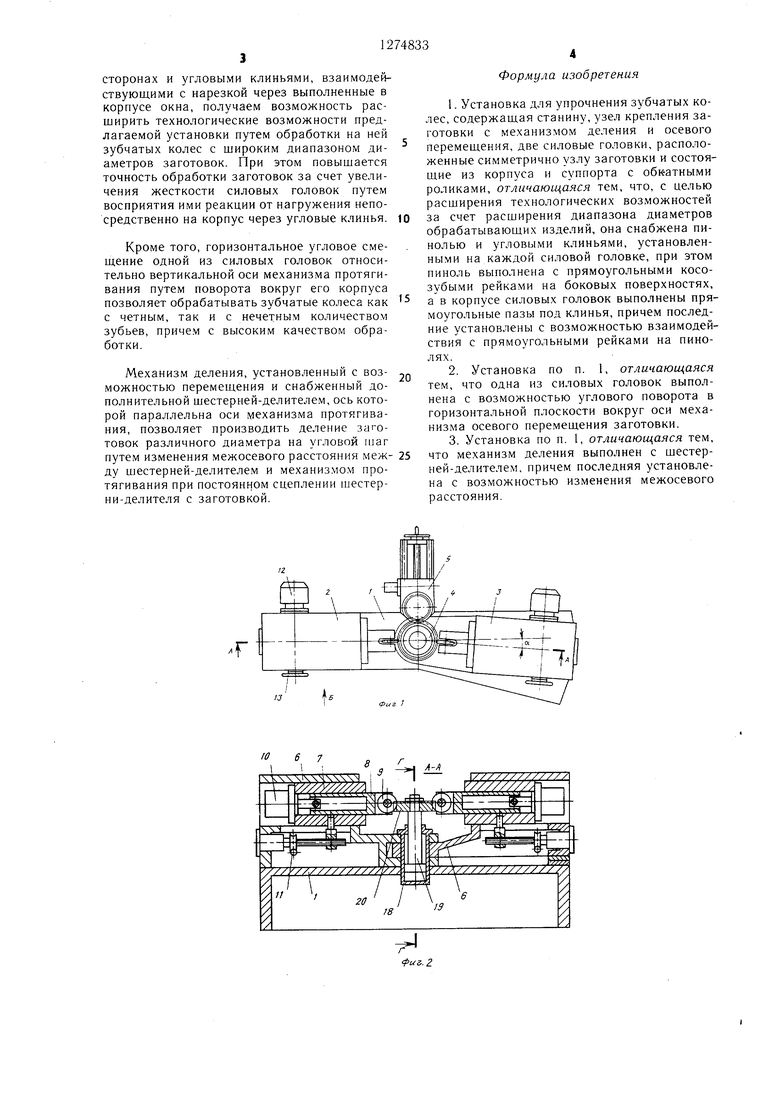

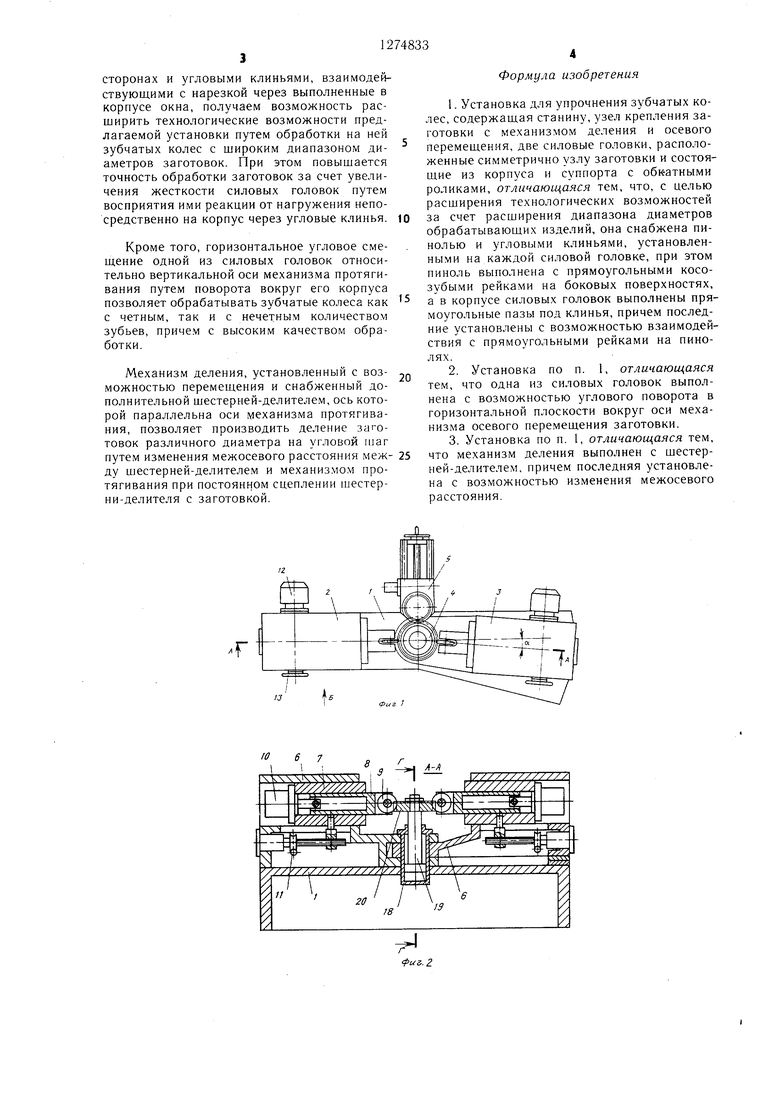

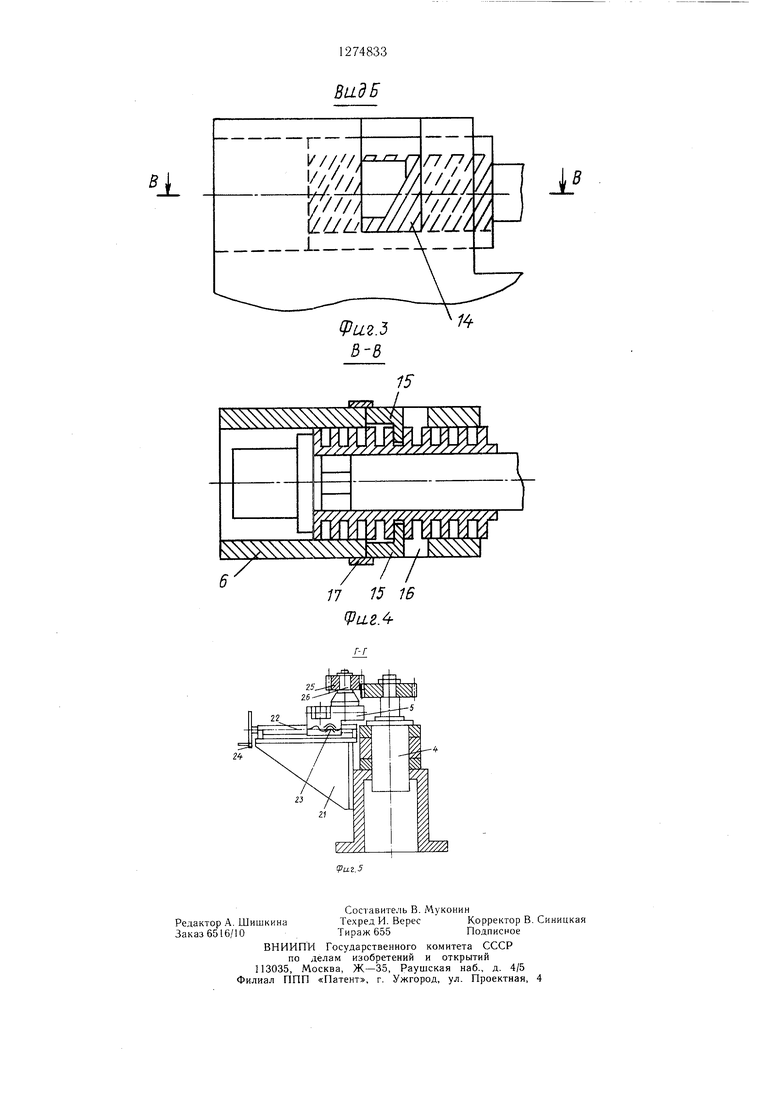

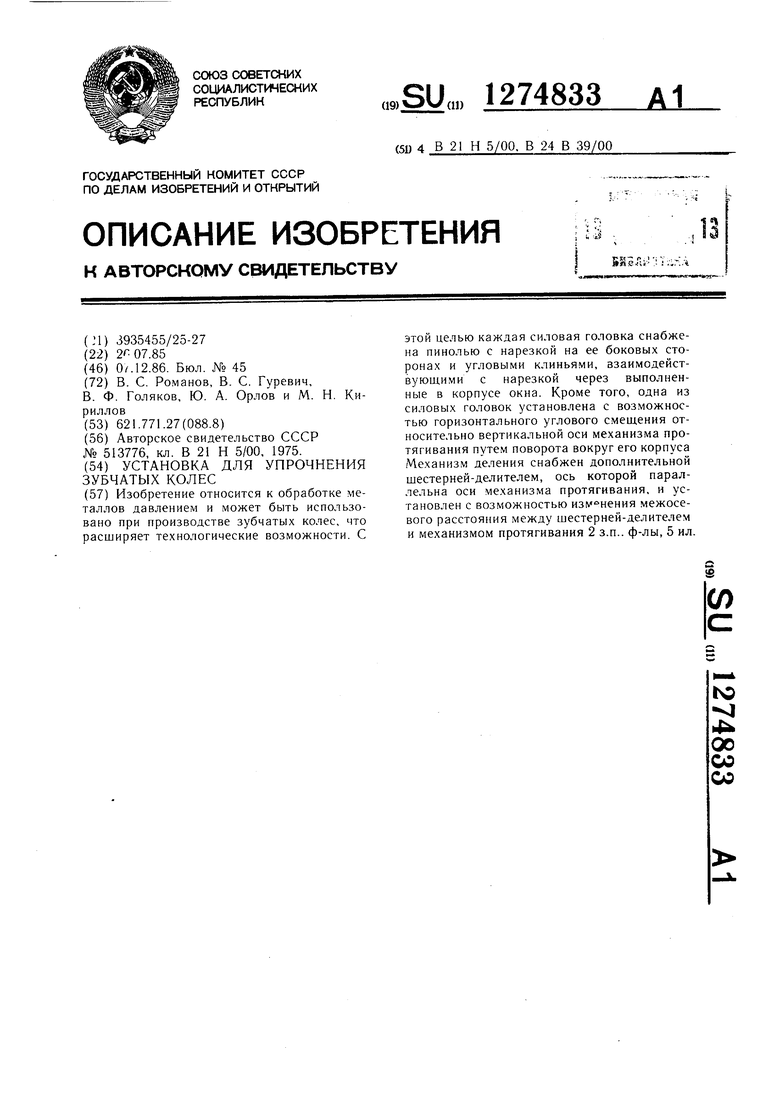

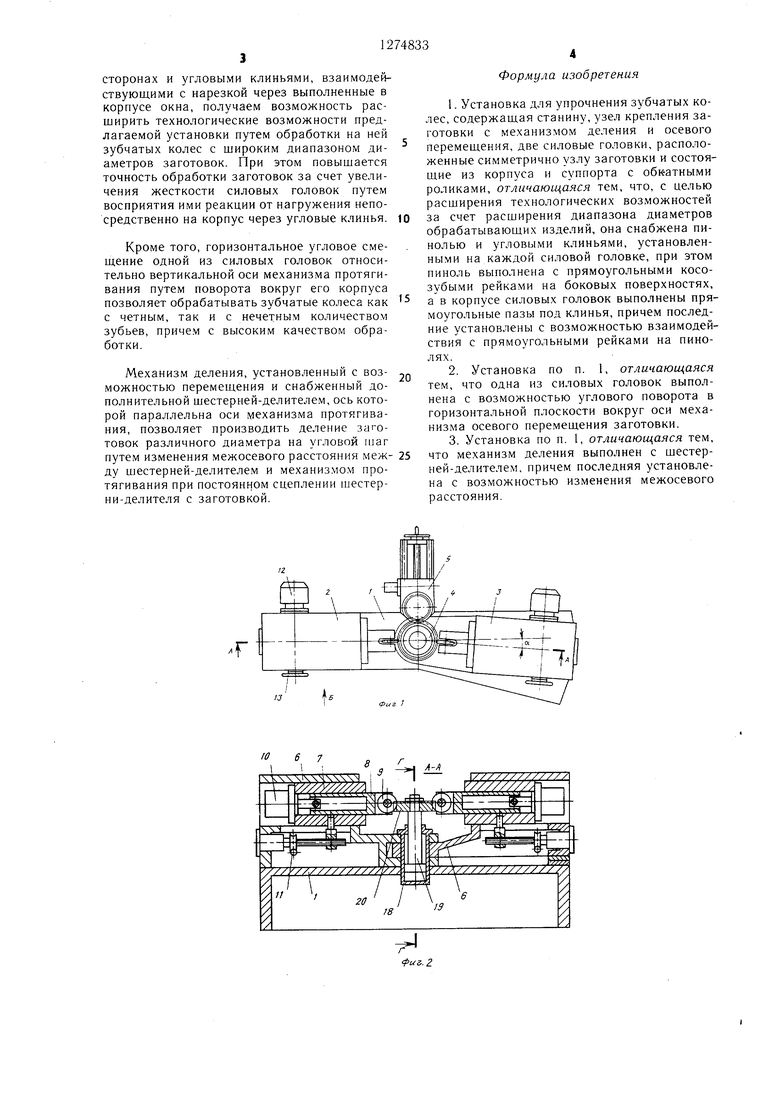

со со Изобретение относится к области обработки металлов давлением и может быть использовано при производстве зубчатых колес. Цель изобретения - расширение техно.югических возможностей за счет расшире1П1Я дигпюзона диаметров обрабатывающих 113Л.О,. Ма (|1иг. 1 изображена предлагаемая установка, 15ид сверху; па фиг. 2 - разрез А Л на ())иг. 1; на фиг. 3 - вид Б на ir. 1; на фиг. 4 - разрез В-В на фиг. 3; . ()г. 5 разрез Г-Г на фиг. 2. NcTaHOBKa для упрочнения зубчатых колес содержит станину 1, на которой симметрично расположены две силовые головки: левая 2 и правая 3, механизм 4 осевого перемещения заготовки и механизм 5 деления. Левая силовая головка 2 жестко закреплена на станине 1, а правая 3 установлена с возможностью горизонтального углового с.мещения относительно вертикальной оси механизма 4 осевого перемещения. Каждая из силовых головок (фиг. 2) состоит из корпуса 6, в котором расположена пиноль 7, несущая на себе суппорт 8 с упрочняющим роликом 9. Механизм нагружения роликов 9 выполнен в виде гидроцилиндров 10. Механизм осевого перемещения пинолей 7 выполнен в виде червячновинтовой передачи 11, приводимой в действие от электродвигателя 12 или вручную с помощью маховика 13. На боковых сторонах пинолей 7 (фиг. 3 и 4) выполнена под углом прямоугольная рейка 14. Для фиксации пинолей 7 служат угловые клинья 15. Корпус 6 силовых головок 2 и 3 с боковых сторон снабжен окнами 16, необходимыми для взаимодействия углового клина 15 с рейкой 14 пиполей 7, и поддерживающей планкой 17 у каждого окна 16. Механиз.м 4 осевого перемещения заготовки состоит из корпуса гидроцилиндра 18 с возможностью установки на его njTOKe 19 заготовки 20. Корпус гидроцилиндра 18 служит опорой подвижной си.ювой головке 3 при ее угловом смеихении. Механизм 5 деления установлен на кронштейне 21 с возможностью перемеш,ения но нанравляющим 22 с помощью винтовой пары 23 от рукоятки 24. Механизм 5 деления снабжен шестерней-делителем 25, установ;1енной на выходном валу 26, ось которого расположена параллельно оси механизма 4 протягивания. Установка работает следующим образом. Обрабатываемую заготовку 20 закрепляют на щтоке 19 гидроцилиндра 18 механизма осевого неремещения, при этом верхний ее торец устанавливают вын1е оси упрочняющих роликов 9 на 2-3 мм. Б случае. 12 если заготовка 20 имеет четное количество зубьев, подвижную правую силовую головку 3 устанавливают соосно неподвижной левой силовой головке 2 и закрепляют. Если заготовка 20 имеет нечетное количество зубьев, правую силовую головку 3 поворачивают вокруг корпуса гидроцилиндра 18, смещая ее на угол а. равный половине углового шага заготовки, и закрепляют. Механизм 5 деления подводят по нанравляющим 22 рукояткой 24 до полного зацепления шестерни-делителя 25 с заготовкой 20. Гидроцилиндры 10 выталкивают ползуны с упрочняющими роликами 9 в крайнее переднее положение. Затем пиноли 7 от электродвигателя 12 через червячно-винтовую передачу 11 пере.мещают до упора упрочняющих роликов 9 во впадины зубьев заготовки 20. После этого суппорты 8 с упрочняющими роликами 9 отводят гидроцилиндрами 10 в крайнее заднее положение. С помощью маховика 13 пиноли 7 дополнительно по.а.ают на величину внедрения упрочняющих роликов 9 в .материал заготовки 20 (например, на 0.2 м.м), после чего положение пинолей 7 фиксируют путем закладки угловых клиньев 15 в пазы нарезки на боковых сторонах пинолей через выполненные в корпусах 6 окна 16. При этом один из углов клина 15 находится в пазу нарезки, а другой упирается в корпус 6 и поддерживается планкой 17. Далее упрочнение происходит в автоматическом режиме работы механизмов. Гидроцилиндры 10 силовых головок 2 и 3 выталкивают суппорты 8 с упрочняющими роликами 9 и внедряют их во вцадины заготовки с необходимым усилием. При достижении этого усилия срабатывает датчик (не показан) и дает команду .механизму 4 протягивания на движение вверх штока 19 с заготовкой 20. При достижении заготовкой 20 уровня, когда ее нижний торец пе доходит до оси центров упрочняющих роликов 9 на 2-3 мм, дается команда на ДЕШжение штока 19 с заготовкой вниз до исходного положения. В процессе этих движений происходит обкатывание упрочняющими роликами 9 соответствующих впадин зубьев заготовки 20. После этого суппорты 8 с роликами 9 возвращаются в крайнее заднее положение и дается команда на работу механизма 5 деления, который поворачивает шестернюделитель 25 на ее угловой таг. Находясь в зацеплении с заготовкой 20, шестерняделитель 25 поворачивает ее вокруг собственной оси на один угловой шаг, соответствующий числу зубьев заготовки. Затем цикл повторяется до полной обработки заготовки. Таким образом, снабдив каждую силовую головку пинолью с нарезкой на боковых сторонах и угловыми клиньями, взаимодействующими с нарезкой через выполненные в корпусе окна, получаем возможность расширить технологические возможности предлагаемой установки путем обработки на ней зубчатых колес с широким диапазоном диаметров заготовок. При этом повышается точность обработки заготовок за счет увеличения жесткости силовых головок путем восприятия ими реакции от нагружения непосредственно на корпус через угловые клинья. Кроме того, горизонтальное угловое смешение одной из силовых головок относительно вертикальной оси механизма протягивания путем поворота вокруг его корпуса позволяет обрабатывать зубчатЫе колеса как с четным, так и с нечетным количеством зубьев, причем с высоким качеством обработки. Механизм деления, установленный с возможностью перемещения и снабженный дополнительной шестерней-делителем, ось которой параллельна оси механизма протягивания, позволяет производить деление заготовок различного диаметра на угловой шаг путем изменения межосевого расстояния между шестерней-делителем и механиз.мом протягивания при постоянном сцеплении шестерни-делителя с заготовкой. Формула изобретения 1.Установка для упрочнения зубчатых колес, содержащая станину, узел крепления заготовки с механизмом деления и осевого перемещения, две силовые головки, расположенные симметрично узлу заготовки и состоящие из корпуса и суппорта с обк-атными роликами, отличающаяся тем, что, с целью расширения технологических возможностей за счет расширения диапазона диаметров обрабатывающих изделий, она снабжена пинолью и угловыми клиньями, установленными на каждой силовой головке, при этом пиноль выполнена с прямоугольными косозубыми рейками на боковых поверхностях, а в корпусе силовых головок выполнены прямоугольные пазы под клинья, причем последние установлены с возможностью взаимодействия с прямоугольными рейками на пинолях. 2.Установка по п. 1, отличающаяся тем, что одна из силовых головок выполнена с возможностью углового поворота в горизонтальной плоскости вокруг оси механизма осевого перемещения заготовки. 3.Установка по п. 1, отличающаяся тем, что механизм деления выполнен с шестерней-делителем, причем последняя установлена с возможностью изменения межосевого расстояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностного упрочнения зубьев шестерен | 1979 |

|

SU863314A2 |

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

| Станок для накатывания резьбы на метчиках | 1980 |

|

SU948506A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве зубчатых колес, что расширяет технологические возможности. С этой целью каждая силовая головка снабжена пинолью с нарезкой на ее боковых сторонах и угловыми клиньями, взаимодействующими с нарезкой через выполненные в корпусе окна. Кроме того, одна из силовых головок установлена с возможностью горизонтального углового смещения относительно вертикальной оси механизма протягивания путем поворота вокруг его корпуса Механизм деления снабжен дополнительной шестерней-делителем, ось которой параллельна оси механизма протягивания, и установлен с возможностью H3iv HeHHH межосевого расстояния между шестерней-делителем и механизмом протягивания 2 з.п.. ф-лы, 5 ил.

го 6 7

1 3 .. ill

Фи2.5

/4 В-В

| Устройство для упрочнения зубчатых колес | 1975 |

|

SU513776A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-26—Подача