(54) СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС

1

Изобретение относится к области металлообработки и может быть использовано для обработки выпуклых зубьев зубчатых колес, профиль которых очерчен по эвольвенте окружности произвольного радиуса.

Известен способ нарезания зубчатых колес, по которому изготовление зубьев осуществляют методом обкатки с периодическим делением, при этом инструменту сообщают вращение вокруг своей оси, а заготовке сообщают вращение вокруг центра, не совпадающего с геометрической осью колеса, кинематически связанное с вращением инструмента, причем ось вращения инструмента располагается между осью нарезаемого колеса ицентром его вращения.

Однако этим способом нельзя получить профиль зуба нарезаемого колеса в виде выпуклой эвольвенты окружности произвольного радиуса.

Целью изобретения является получение на обрабатываемом колесе выпуклых зубьев, очерченных по .эвольвенте окружности произвольного радиуса.

Указанная цель достигается тем, что обрабатываемое зубчатое колесо устандвливают так, чтобы его геометрическая ось

располагалась между центром его вращения и центром вращения инструмента.

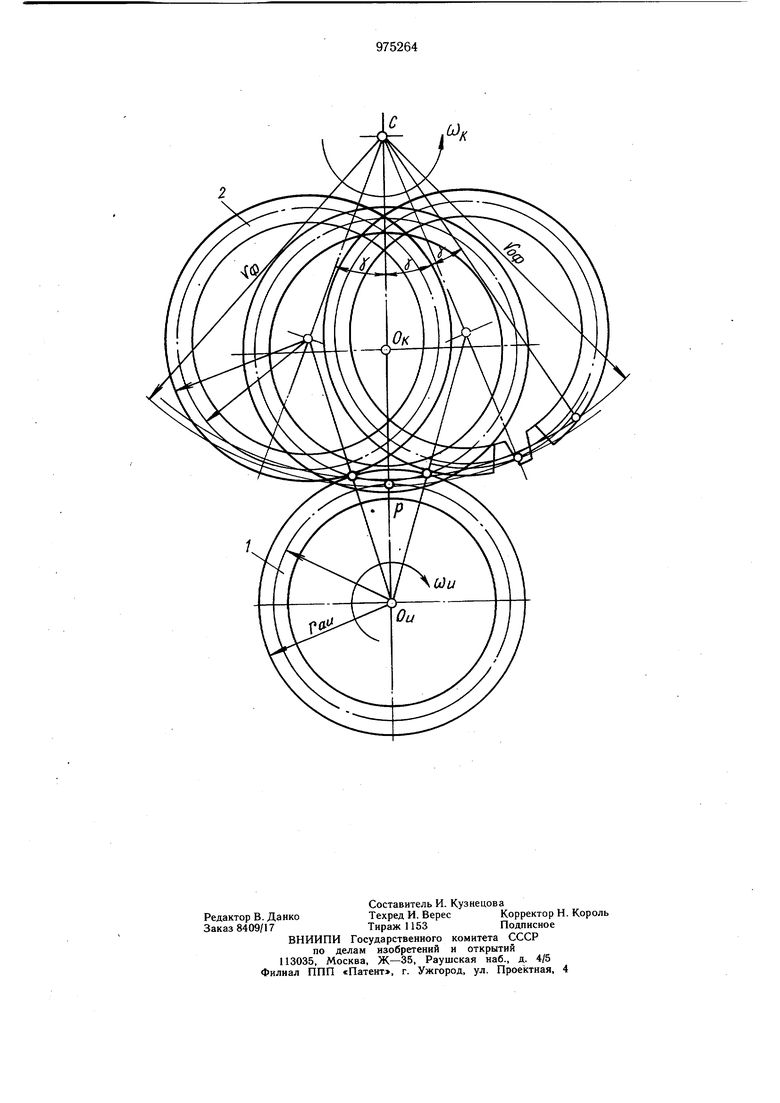

На чертеже приведена схема относительного расположения инструмента 1 и заготовки нарезаемого колеса,

где Y - половина угла поворота нарезаемого колеса, при котором происходит съем металла, если обработка производится за один проход; ot-угол зацепления; Гц-радиус делительный долбяка;

10 IQU-радиус вершин зубьев долбяка; Гк - радиус делительный нарезаемого колеса;Гац-радиус вершин зубьев нарезаемого

колеса;

радиус вращения нарезаемого коле15са (расстояние от центра вращения колеса С до точки Р касания начальных поверхностей);

Гот-радиус окружности, эвoлIiвeнтoй которой очерчен профиль зуба нарезае20мого колеса.

Инструменту 1 и заготовке 2 сообщают согласованные вращательные движения (Jy исАц. При этом инструмент вращают вокруг его оси Оц, а заготовку вокруг центра ее вращения С. Геометрическую ось колеса О располагают между центром его вращения С и осью вращения инструмента Од. После поворота колеса на угол 2 осуществляют деление. Величину jf определяют из зависимости ( ГУ - (аи - -дк) У arccos 2(.( где Гц-радиус делительный долбяка; аи- радиус вершин зубьев долбяка; Г| - радиус делительный нарезаемого колеса; fdK- радиус вершин зубьев нарезаемого колеса; Гф - радиус вращения нарезаемого колеса (расстояние от центра вращения колеса С до точки Р касания начальных поверхностей); При нарезании по предлагаемому способу на зубчатом колесе получают выпуклые зубья, профили которых очерчены по эвольвенте окружности с радиусом оф Пр-С08с., где о1 угол зацепления. Пример. Для нарезания зубчатого колеса с параметрами: число зубьев Z 36, модуль ш 6; радиус основной окружности г 202,97 мм использовался прямозуб1 1Й долбяк с числом зубьев Zy 17. Обработка производилась на зубодолбежном станке модели 5Б150. Заготовка устанавливалась на столе станка с помощью специального приспособления. При этом радиус вращения нарезаемого колеса Гф составил 16 мм. Гитара деления настраивалась по формуле2ц лел 2ф После поворота стола на угол 2 -26° долбяк выходил из зацепления, стол возвращался в исходное положение и вновь осуществлялось деление. Предлагаемый способ позволяет уменьшнть номенклатуру режущего инструмента при нарезании зубьев в виде выпуклой эвольвенты окружности произвольного радиуса. Формула изобретения Способ нарезания зубчатых колес по методу обката с периодическим делением, при котором инструменту сообщают вращение вокруг своей оси, а обрабатываемому колесу сообщают вращение вокруг центра, не совпадающего с геометрической осью колеса, кинематически связанное с вращением инструмента, отличающийся тем, что, с целью получения выпуклых зубьев, профиль которых очерчен по эвольвенте окружности произвольного радиуса, обрабатываемое зубчатое колесо устанавливают так, чтобы его геометрическая ось располагалась между центром его вращения и центром вращения инструмента. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 489601, кл. В 23 F 9/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| КОСОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1995 |

|

RU2116532C1 |

| ЗУБЧАТАЯ ПАРА | 1944 |

|

SU67425A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Зубообрабатывающий инструмент обкатного типа для нарезания зубчатых колес с поднутренным основанием зубьев | 1989 |

|

SU1731484A1 |

| Способ изготовления гиперболоидных зубчатых колес | 1991 |

|

SU1819196A3 |

| АРОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2092725C1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

Авторы

Даты

1982-11-23—Публикация

1981-02-19—Подача