Изобретение относится к абразивной обработке металлов и может быть использовано в суперфинишных станках, а также как отдельное устройство для суперфиниширования, устанавливаемое на токарных, карусельных и других станках.

Суперфиниширование - отделочный метод обработки абразивными брусками. Обработка происходит без существенного изменения размеров и макрогеометрии поверхности. К отделочному методу обработки абразивными брусками также относится и хонингование. Процессы хонингования и суперфиниширования при общности механизма абразивного воздействия имеют различие в системе поддержания контакта бруска с деталью. При хонинговании контакт замыкается кинематически, с помощью клиновой пары, жесткость системы прижима бруска высока, сила резания при наличии погрешностей формы заготовки непрерывно изменяется. При суперфинишировании с упругим, через пружину, поджимом бруска жесткость системы мала, а сила резания практически постоянна, независимо от формы заготовки, вследствие чего происходит незначительное исправление погрешностей формы. Предлагаемое устройство для суперфиниширования обеспечивает поддержание контакта бруска с деталью как с жестким, так и с упругим замыканием системы.

Известно устройство для суперфиниширования [Кремень З.И., Стратиевский И.Х. Хонингование и суперфиниширование деталей./Под ред. Л.Н.Филимонова. - 3-е изд., перераб. и доп. - Л.: Машиностроение, 1988, с.60], содержащее механизм осциллирования, инструментодержатель, цилиндр прижима бруска, внутри которого установлен золотник с обратным клапаном.

Однако данная конструкция устройства для суперфиниширования обеспечивает жесткое суперфиниширование, так как обратный клапан обеспечивает только жесткий прижим инструмента к обрабатываемой поверхности и не обеспечивает упругое суперфиниширование.

Кроме того, данная конструкция устройства для суперфиниширования содержит очень большое количество дополнительных элементов и оборудования, что усложняет его конструкцию.

Известно устройство для суперфиниширования [Патент РФ, №2074083, кл В 24 В 35/00, 1992 г.], содержащее механизм осцилляции с гидроцилиндром и инструментальную головку, устройство снабжено вторым гидроцилиндром, шток поршня которого соединен с инструментальной головкой, а рабочие полости соединены жесткими объемами жидкости с соответствующими рабочими полостями гидроцилиндра механизма осцилляции.

Однако данная конструкция устройства для суперфиниширования также обеспечивает только жесткое суперфиниширование, так как гидроцилиндр прижима бруска обеспечивает только жесткий прижим инструмента к обрабатываемой поверхности и не обеспечивает упругое суперфиниширование.

Известно устройство для суперфиниширования [А.с. СССР №952948, кл. В 24 В 35/00, 1982 г.], рассмотренное в качестве прототипа, содержащее механизм осциллирования, инструментодержатель, цилиндр прижима бруска и пневмораспределительный узел с вращающимся распределительным золотником и дросселем, механизм осциллирования выполнен в виде подвески, состоящей из двух корпусов, соединенных между собой при помощи гибких элементов, жестко закрепленных на корпусах, внутри которых помещен осциллирующий золотник, причем инструментодержатель установлен на одном из корпусов.

Использование данной конструкции устройства для суперфиниширования обеспечивает только жесткое суперфиниширование, так как цилиндр прижима бруска обеспечивает только жесткий прижим инструмента к обрабатываемой поверхности и не обеспечивает упругое суперфиниширование.

Задачей изобретения является создание конструкции устройства для суперфиниширования, позволяющего осуществлять суперфинишную обработку как с жестким, так и с упругим замыканием системы.

Техническим результатом изобретения является расширение функциональных возможностей за счет обеспечения, как жесткого так и упругого суперфиниширования.

Поставленный технический результат достигается тем, что устройство для суперфиниширования, содержащее механизм осциллирования, инструментодержатель, цилиндр прижима бруска, пневмораспределительный узел с вращающимся распределительным золотником и дросселем, цилиндр прижима, состоит из корпуса, внутри которого установлен стакан с неподвижным поршнем, выполненным за одно целое со штоком, жестко закрепленным на корпусе, внутри штока на оси установлен диск, причем поршень и диск имеют отверстия и пазы, обеспечивающие свободное движение жидкости, при этом диск выполнен с возможностью фиксированного поворота до полного совпадения всех отверстий и пазов.

Таким образом посредством диска, установленного на оси внутри штока поршня прижима, выполненного с возможностью фиксированного поворота до полного совпадения всех отверстий и пазов, обеспечивают регулирование скорости истечения рабочей жидкости из штоковой во внештоковую полости цилиндра, что позволяет изменить жесткость системы и расширить функциональные возможности за счет обеспечения как жесткого, так и упругого суперфиниширования.

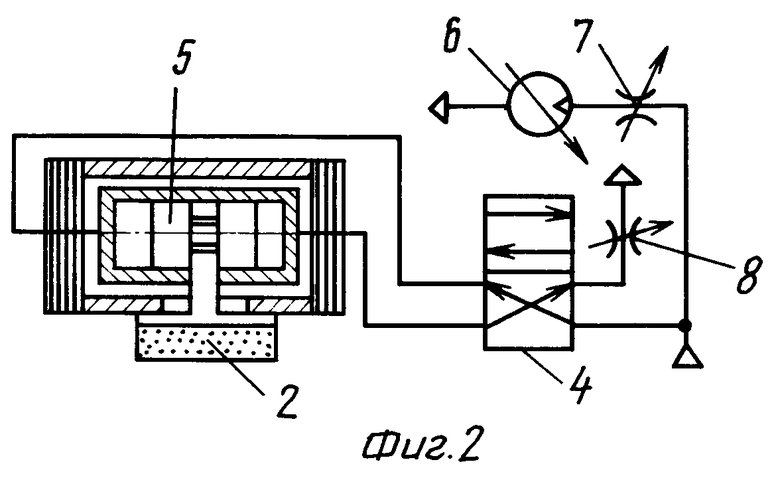

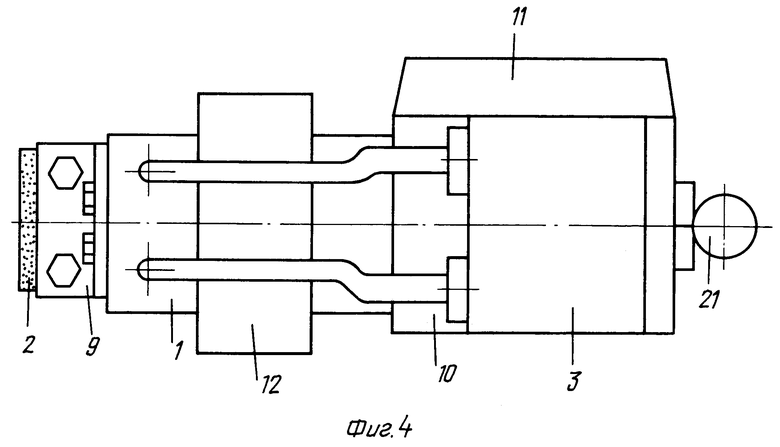

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства для суперфиниширования; на фиг.2 - пневматическая принципиальная схема устройства; на фиг.3 изображен диск вид по А-А на фиг.1; на фиг.4 изображен вид устройства в плане.

Предлагаемая конструкция устройства для суперфиниширования содержит механизм осциллирования 1 (фиг.1), который сообщает инструменту 2, представляющему собой абразивный брусок, возвратно-поступательное движение, включающий в себя пневмораспределительный узел 3 с вращающимся распределительным золотником 4 (фиг.2). Пневмораспределительный узел 3 служит для циклического попеременного подвода сжатого воздуха в правую и левую полости золотника 5 и состоит из вращающегося распределительного золотника 4 и пневматического двигателя 6. Дросель 7, регулирующий объем воздуха, поступающего к пневмодвигателю 6, и дроссель 8, установленный на выходе отработанного воздуха, позволяют регулировать частоту осцилляции инструмента 2. Инструментодержатель 9 (фиг.1), который удерживает инструмент 2, установлен на механизме осциллирования 1. Цилиндр прижима служит для прижима инструмента 2 к обрабатываемой поверхности. Цилиндр прижима состоит из корпуса 10, который с помощью своей пластины 11 (фиг.4) позволяет устанавливать устройство в резцедержатель станка. Внутри корпуса 10 (фиг.1) установлен стакан 12, выполняющий роль направляющей, с неподвижным поршнем 13, который осуществляет поступательное движение стакана 12. Поршень 13 выполнен за одно целое со штоком 14, который жестко крепится к корпусу 10. Внутри штока 14 установлена ось 15, на которой крепится диск 16. В поршне 13 и диске 16 имеются отверстия 17 и пазы 18, которые связывают штоковую и внештоковую полости цилиндра прижима, тем самым обеспечивают свободное движение жидкости. Диск 16 выполнен с возможностью фиксированного поворота до полного совпадения всех отверстий 17 и пазов 18. На штоке 14 закреплен эластичный диск 19, который выполняет функцию обратного клапана. Пружина 20 предназначена для прижима инструмента 2 к обрабатываемой поверхности и возврата стакана 12 в исходное положение. На оси 15 закреплена рукоятка 21, которая позволяет поворачивать диск 16. Крышка 22 обеспечивает герметичность стакана 12. Фиксированный поворот диска 16 (фиг. 3) ограничен канавкой 22.

Предлагаемое устройство для суперфиниширования работает следующим образом.

После подвода устройства к обрабатываемой поверхности, включается механизм осциллирования 1, сжатый воздух из пневмосистемы подводится одновременно к пневмодвигателю 6 и распределительному золотнику 4. Пневмодвигатель 6 приводит во вращение распределительный золотник 4, который подает сжатый воздух попеременно под левый и правый торцы золотника 5, заставляя его совершать колебательное движение, которое передается через инструментодержатель 9 к инструменту 2.

При упругом суперфинишировании рукоятка 21 находится в первом положении, при котором все отверстия 17 и пазы 18 открыты. В момент, когда неровность поверхности заготовки толкает инструмент 2, стакан 12 резко входит в корпус 10. При этом, вследствие того, что объемы внештоковой и штоковой полостей равны, масло перетекает через все отверстия 17 и пазы 18 в штоковую полость цилиндра прижима с высокой скоростью, стремясь заполнить вакуум.

После того, как действие силы толчка закончилось, пружина 20 возвращает стакан 12 в исходное положение. При этом масло давит на эластичный диск 19, который закрывает отверстия 17. Масло перетекает во внештоковую полость цилиндра прижима лишь через пазы 18, расположенные на периферии поршня 13 и диска 16, со значительно меньшей скоростью, чем в момент толчка, что способствует гашению вибрации. При этом форма детали не изменяется, а улучшается только шероховатость, причем сила резания распределяется равномерно вне зависимости от биения заготовки.

При необходимости осуществлять жесткое суперфиниширование, рукоятку 21 поворачивают до фиксации во второе положение, при котором все отверстия 17 и пазы 18 перекрываются. В момент толчка заготовкой инструмента 2 устройство работает как жесткая система, жидкость никуда не перетекает. При этом абразивный инструмент 2 срезает все неровности поверхности, исправляя ее форму и улучшая шероховатость.

Данное устройство для суперфиниширования обеспечивает расширение функциональных возможностей за счет обеспечения как жесткого, так и упругого суперфиниширования путем изменения жесткости системы. Кроме того, осуществляется равномерное распределение сил резания вне зависимости от биения заготовки, что значительно увеличивает срок службы инструмента. Значительно упрощена конструкция за счет исключения дополнительных элементов гидрооборудования, необходимого для осуществления суперфиниширования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфиниширования | 1981 |

|

SU952548A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 1992 |

|

RU2074083C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2094213C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ | 1994 |

|

RU2069141C1 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| Устройство для суперфиниширования шеек коленчатого вала | 1979 |

|

SU870090A2 |

| УСТРОЙСТВО для АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ШЕЕК ДЕТАЛЕЙ | 1968 |

|

SU221528A1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1997 |

|

RU2117569C1 |

Изобретение относится к абразивной обработке и может быть использовано в суперфинишных станках, а также как отдельное устройство, устанавливаемое на токарных, карусельных и других станках. Устройство содержит механизм осциллирования, инструментодержатель, пневмораспределительный узел с вращающимся золотником и дросселем и цилиндр прижима бруска. Последний состоит из корпуса, внутри которого установлен стакан с неподвижным поршнем, выполненным за одно целое со штоком. Шток жестко закреплен на корпусе. Внутри штока установлена ось с диском. Поршень и диск имеют отверстия и пазы, обеспечивающие свободное движение жидкости. Диск выполнен с возможностью фиксированного поворота. Такая конструкция обеспечивает как жесткое, так и упругое суперфиниширование, осуществляемое соответственно с перекрытием отверстий и пазов поршня и диска или с их совпадением, что расширяет технологические возможности устройства. 4 ил.

Устройство для суперфиниширования, содержащее механизм осциллирования, цилиндр прижима бруска, инструментодержатель, пневмораспределительный узел с вращающимся золотником и дросселем, отличающееся тем, что цилиндр прижима состоит из корпуса, внутри которого установлен стакан с неподвижным поршнем, выполненным заодно целое со штоком, жестко закрепленным на корпусе, внутри штока на оси установлен диск, причем поршень и диск имеют отверстия и пазы, обеспечивающие свободное движение жидкости, при этом диск выполнен с возможностью фиксированного поворота до полного совпадения всех отверстий и пазов.

| Устройство для суперфиниширования | 1981 |

|

SU952548A1 |

| SU 1171293 А, 07.08.1985 | |||

| Головка для доводки плоских и цилиндрических поверхностей | 1979 |

|

SU872226A1 |

| DE 3533082 А1, 26.03.1987. | |||

Авторы

Даты

2004-03-20—Публикация

2002-07-08—Подача