f ф1/1. Т

Изобретение относится к машиностроению и может быть использовано при ультразвуковом резании лезвийным и абразивно-алмазным инструментами.

По основному авт. св. № 975338 известен способ управления процессом ультразвуковогр резания лезвийным и абразивным инструментами при изменении усилий резания, при котором. . определяют наибольшее значение радиальной силы прижима за один оборот заготовки, имеющей отклонения геометрической- формы, или за двойной ход инструмента, определяют или рассчитывают соответствующую этой . диальной силе резонансную частоту колебательной системы с обрабатываемой заготовкой и устанавливают рабочую частоту генератора t равной

ir Ьтах И

Данный способ хотя и обеспечивает получение точности геометрической формы детали, но при снятии малых припусков погрешность формы остается значительной.

Целью изобретения является снижение погр ещности геометрической форкы детали, особенно при малых припусках.

Цель достигается тем, что согласно способу управления процессом ультразвукового резания частоту генератора изменяют обратно пропорционально силе прижима:заготовки в пределах от ip до 1,21 р , где ipniax Р зон-ансная частота колебательной системы с заготовкой при максимальной силе прижима.

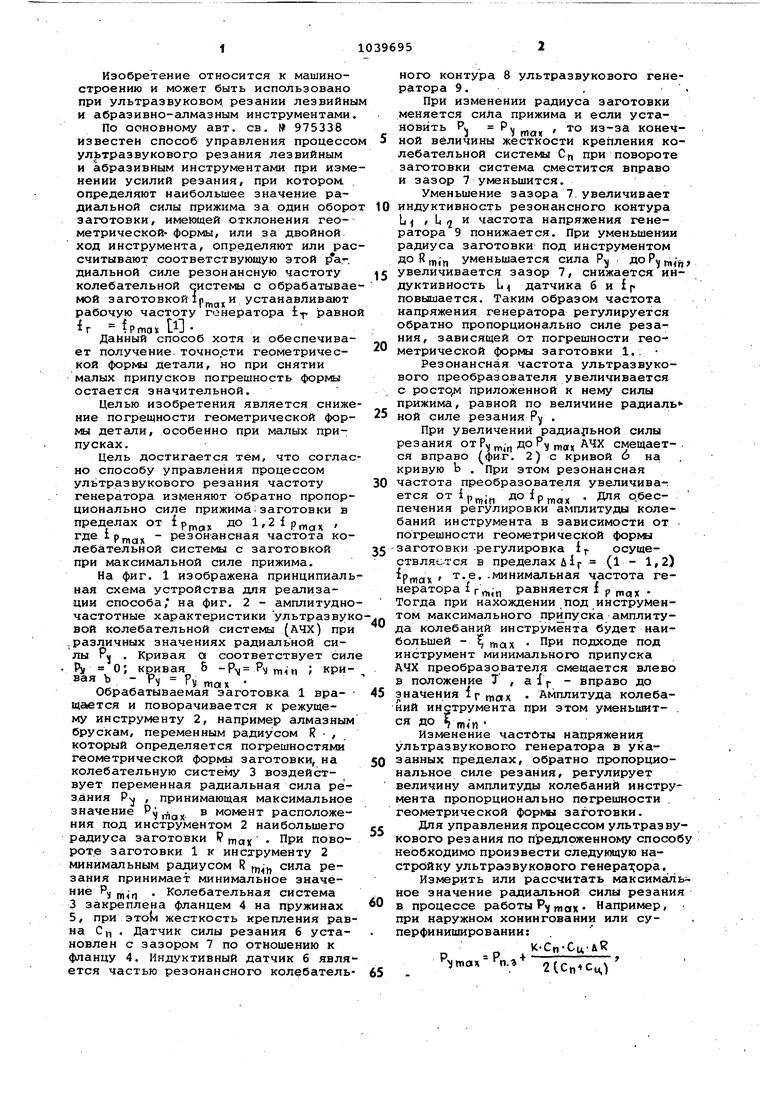

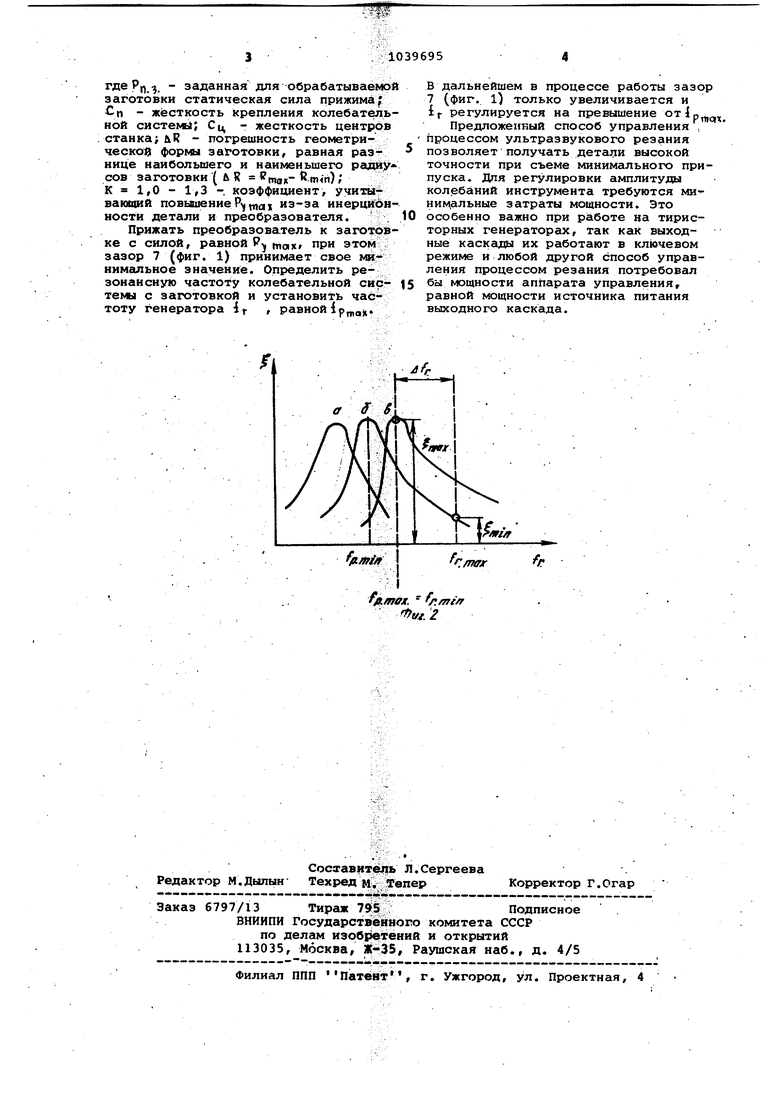

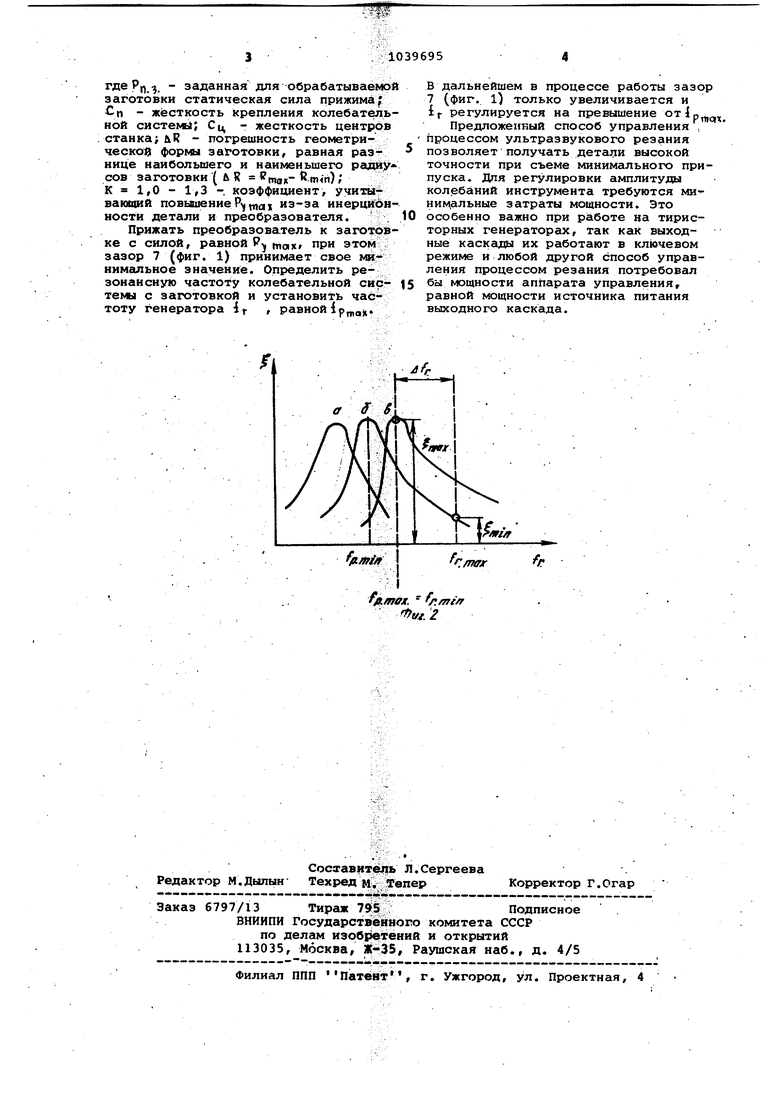

На фиг. 1 изображена принципиальная схема устройства для реализации способа, на фиг. 2 - амплитудночастотные характеристики ультразвуковой колебательной системы (АЧХ) при .различных значениях радиальной силы Р . Кривая а соответствует силе PV о; кривая б ) ; V - V Pvmax

Обрабатываемая заготовка 1 вра- щается и поворачивается к режущему инструменту 2, например алмазным брускам, переменным радиу сом R , который определяется погрешностями геометрической формы заготовки, на колебательную систему 3 воздействует переменная радиальная сила резания Р , принимающая максимальное значение vrtax момент расположения под инструментом 2 наибольшего радиуса заготовки I ах Р повороте заготовки 1 к инструменту 2 минимальным радиусом R f,,j, сила резания принимает минимальное значение PJ . Колебательная система 3 закреплена фланцем 4 на пружинах 5, при это1и жесткость крепления равна Cfi . Датчик силы резания 6 установлен с зазором 7 по отношению к фланцу 4. Индуктивный датчик б явля-ется частью резонансного колебательного контура 8 ультразвукового генератора 9..

При изменении радиуса заготовки меняется сила прижима и если установить Р Р д , то из-за конечной величины жесткости крепления колебательной системы С|, при повороте заготовки система сместится вправо и зазор 7 уменьшится.

Уменьшение зазора 7 увеличивает индуктивность резонансного контура Ь LI 2 и частота напряжения генератора 9 понижается. При уменьшен-ии радиуса заготовки под инструментом уменьшается сила Р доР,,-ц увеличивается зазор 7, снижается индуктивность L датчика б и р повышается. Таким образом частота напряжения генератора регулируется обратно пропорционально силе резания, зависящей от погрешности геометрической формы заготовки 1..

Резонансная частота ультразвукового преобразователя увеличивается с росто /1 приложенной к нему силы прижима, равной по величине радиаль ной силе резания Ру .

При увеличений радиа ;1ьной силы резания отР до niax АЧХ смещается вправо (фи.г. 2) с кривой 6 на кривую b . При этом резонансная частота преобразователя увеличива-;

ется от ipntin о.беспечения регулировки амплитуды колебаний инструмента в зависимости от погрешности геометрической форкы заготовки регулировка f осуществляется в пределах U if- (1 ) Ртах т.е..минимальная частота генератора f rn,,n равняется f р,дх Тогда при нахождении под инструментом максимального припуска-амплитуда колебаний инструмента будет наибольшей - гиах Р подходе под инструмент минимального припуска АЧХ преобразователя смещается влево в положение Т , а i (- - вправо до значения ip max Амплитуда колебаний инструмента при этом уменьшит- . ся до VminИзменение частоты напряжения ультразвуковогр генератора в указанных пределах, обратно пропорциональное силе резания, регулирует величину амплитуды колебаний инструмента пропорционально погрешности геометрической формы заготовки.

Для управления процессом ультразвукового резания по предпоженному способ необходимо произвести следугацую настройку ультразвукового генерат ора,

Измерить или рассчитать максималь ное значение радиальной силы резания в процессе работы Ру ах Например, при наружном хонинговании или суперфинишировании:

Р,.......р..

imoK-n.. 2Сс„.Сц1

где Р| }, - заданная для обрабатываемой заготовки статическая сила прижимаf Сп - жёсткость крепления колебательной систем: ; С ц - жесткость центров станка; лЯ - погрешность геометрическое формы заготовки, равная разнице наибольшего и наименьшего радиу сов заготовки ЛК ) К 1,0 - -. коэффициент, учитывающий повышение к из-за инерцибяиости детали и преобразователя. .

Прижать преобразователь к заготовке с силой, равной Р moix Ри этом зазор 7 (фиг. 1) принимает свое минимсшьное значение. Определить резонансную частоту колебательной сиетемы с заготовкой и установить частоту генератора if равной ,.

В дальнейшем в процессе работы зазор 7 (фиг. 1) только увеличивается и if регулируется на превышение от in

Предложенный способ управления ., процессом ультразвукового резания позволяетполучать детали высокой точности при съеме минимального припуска. Для регулировки амплитуды колебаний инструмента требуются миним.альные затраты мощности. Это особенно важно при работе на тиристорных генераторах, так как выходные каскады их работают в ключевом режиме и любой другой способ управления процессом резания потребовал бы мощности аппарата управления, равной мощности источника питания выходного каскада.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом ультразвукового резания | 1981 |

|

SU975338A1 |

| СПОСОБ РАСПИЛОВКИ ДРЕВЕСИНЫ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2113347C1 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ ЛИПОСАКЦИИ | 2003 |

|

RU2247544C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ И АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВЫХ СИСТЕМ | 2007 |

|

RU2350405C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РЕЗОНАНСНОЙ ЧАСТОТЫ ПРИВОДИМОГО В УЛЬТРАЗВУКОВОЕ КОЛЕБАНИЕ ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ | 2016 |

|

RU2673780C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ КОЛЕБАТЕЛЬНОГО ДВИЖЕНИЯ МАССЫ | 2012 |

|

RU2568042C2 |

| Способ заточки алмазного лезвийного инструмента | 1972 |

|

SU878477A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2245763C1 |

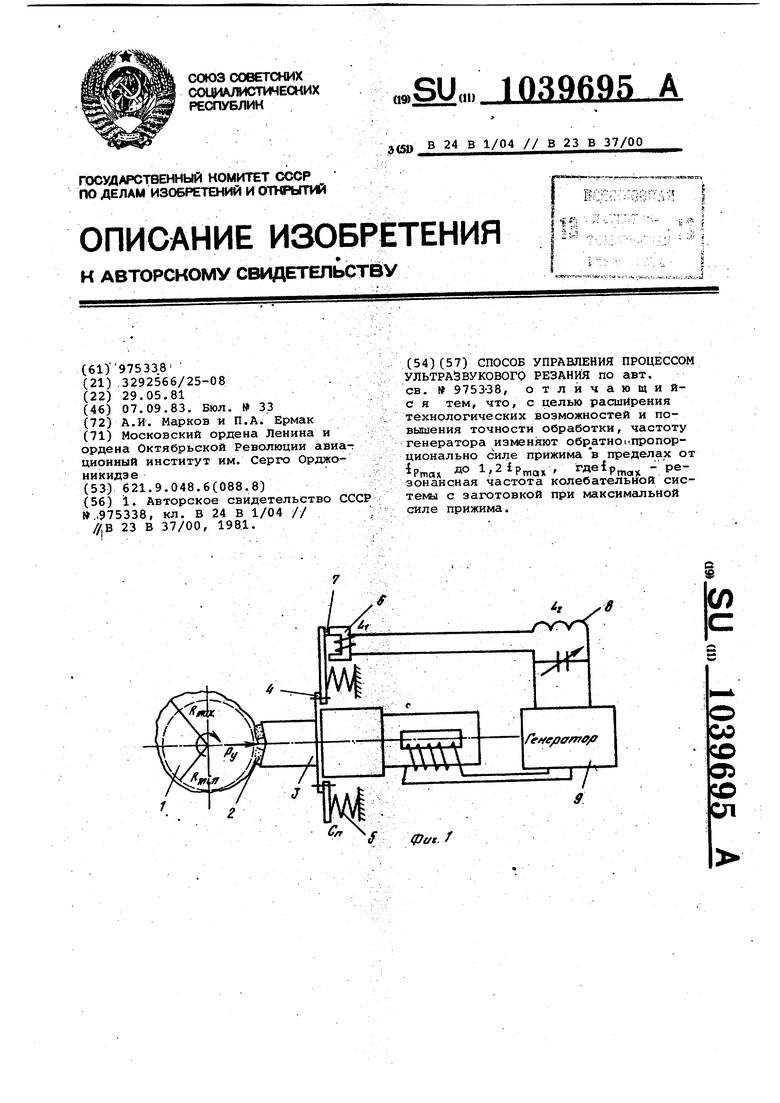

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОГО РЕЗАНИЯ ПО авт. св. 9753-38, отлйчающийс я тем, что, с целью расширения технологических возможностей и повышения точности обработки, частоту генератора изменяют обр атночпропорционально силе прижима в пределах от Ртац ДО l.2ip,Y,ax «« Pmoix Резонансная частота колебательной систел«л с заготовкой при максимальной силе прижима.

ff.mex. fr.mt/T vj.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления процессом ультразвукового резания | 1981 |

|

SU975338A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-09-07—Публикация

1981-05-29—Подача