(5k) СПОСОБ МНОГОНИТОЧНОГО РЕЗЬБОШЛИФОВАНЙЯ

9 - - .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| ДИСКОВЫЙ ОДНОНИТОЧНЫЙ КРУГ ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2170655C1 |

| Устройство для электроэрозионного профилирования алмазных кругов | 1982 |

|

SU1127732A1 |

| СБОРНЫЙ МНОГОНИТОЧНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167759C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ВИНТОВ | 1999 |

|

RU2167748C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2184646C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2185278C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2016 |

|

RU2640688C1 |

| Инструмент для правки многониточных резьбошлифовальных кругов | 1981 |

|

SU1268395A1 |

| Резьбошлифовальный станок Ткачика | 1990 |

|

SU1754358A1 |

1 / .

Изобретение относится к резьбооЬработке и может быть использовано при шлисУэвании профиля винтов, червяков и других изделий многониточным кругом.

Известен способ многониточного резьПошлиСювания, включающий установку многониточного абразивного круга на шпинделе станка под углом подъема резьбы, сообщение ему движения резания, а изделию движения подачи 11

Недостатком известного способа является низкая точность Лормообразования пройиля шлифуемой резьбы ввиду несовпадения центра симметрии круг га с центром поворота шлифовальной бабки на угол подъема резьбы.

Цель изобретения - повышение точности многониточного резьбошлифования.

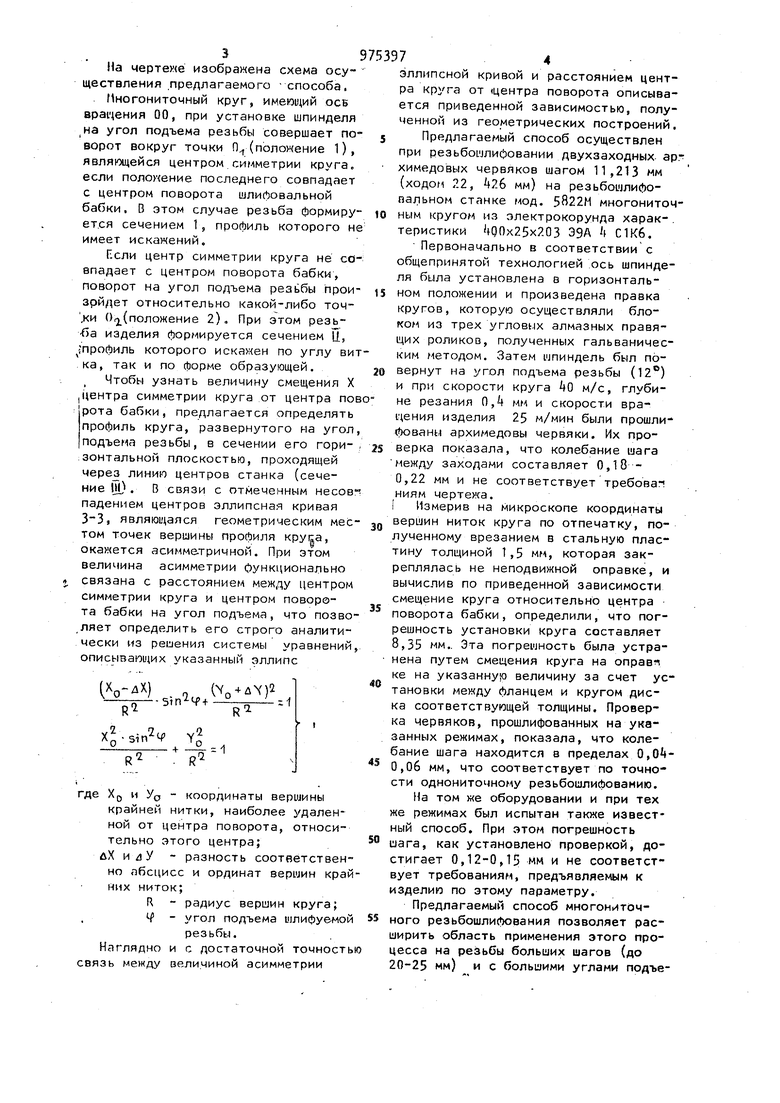

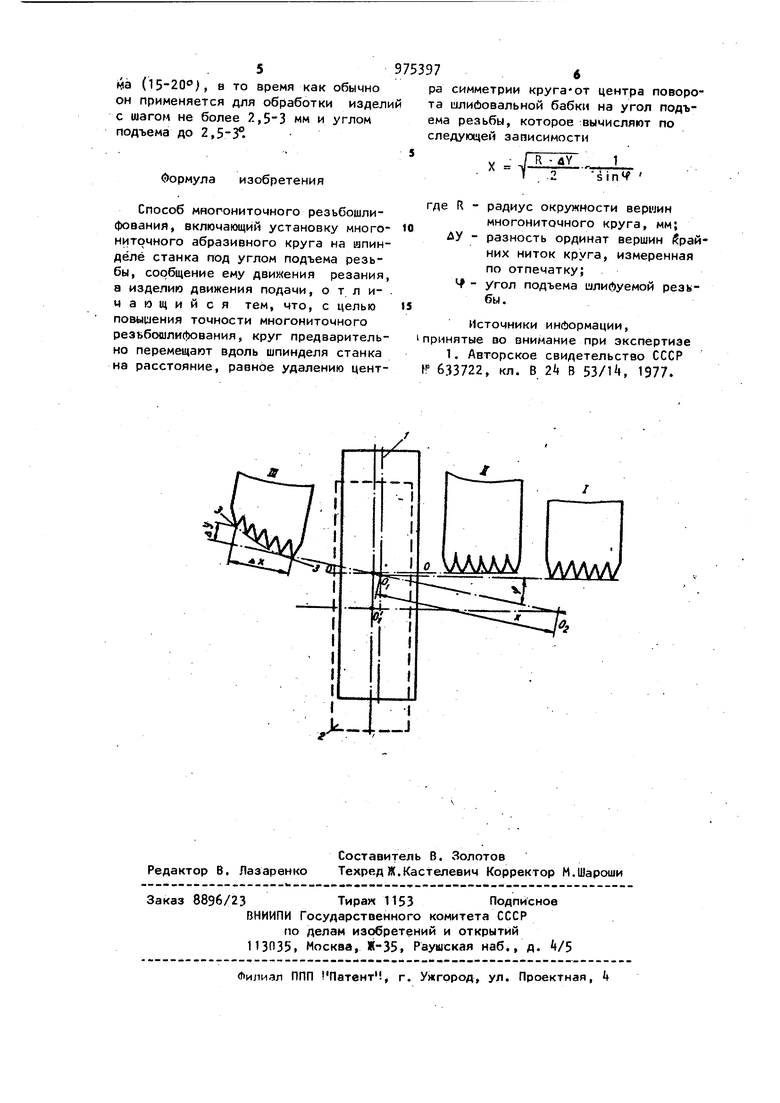

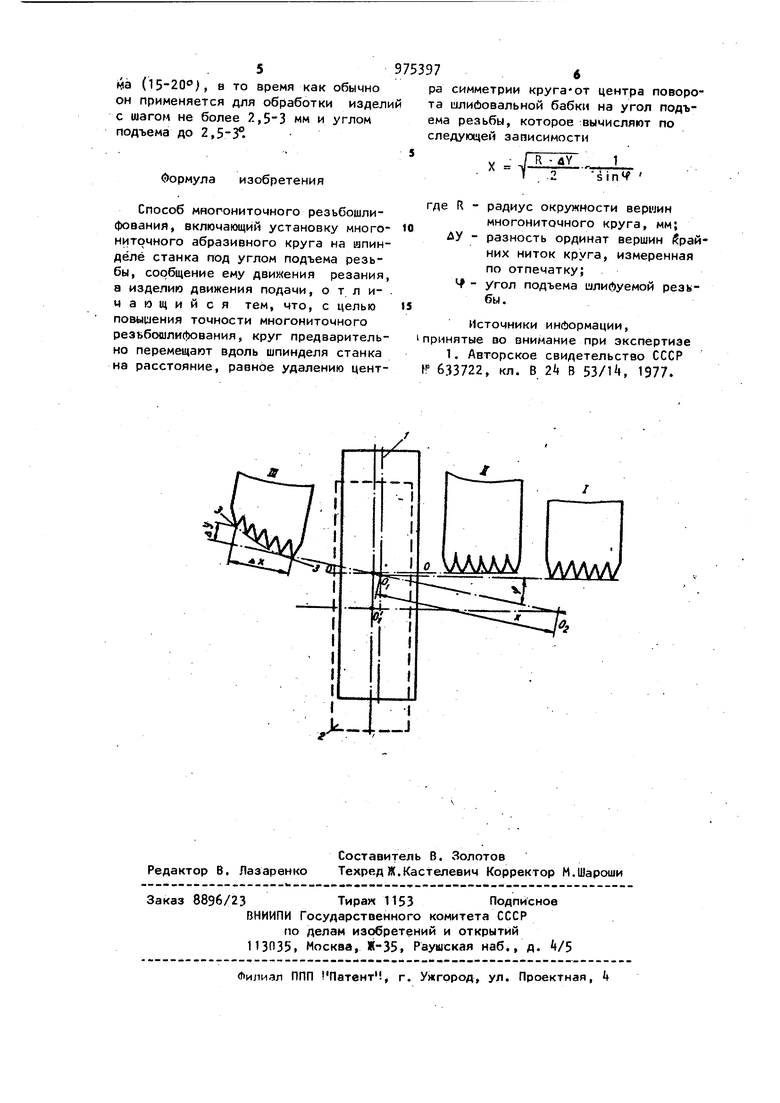

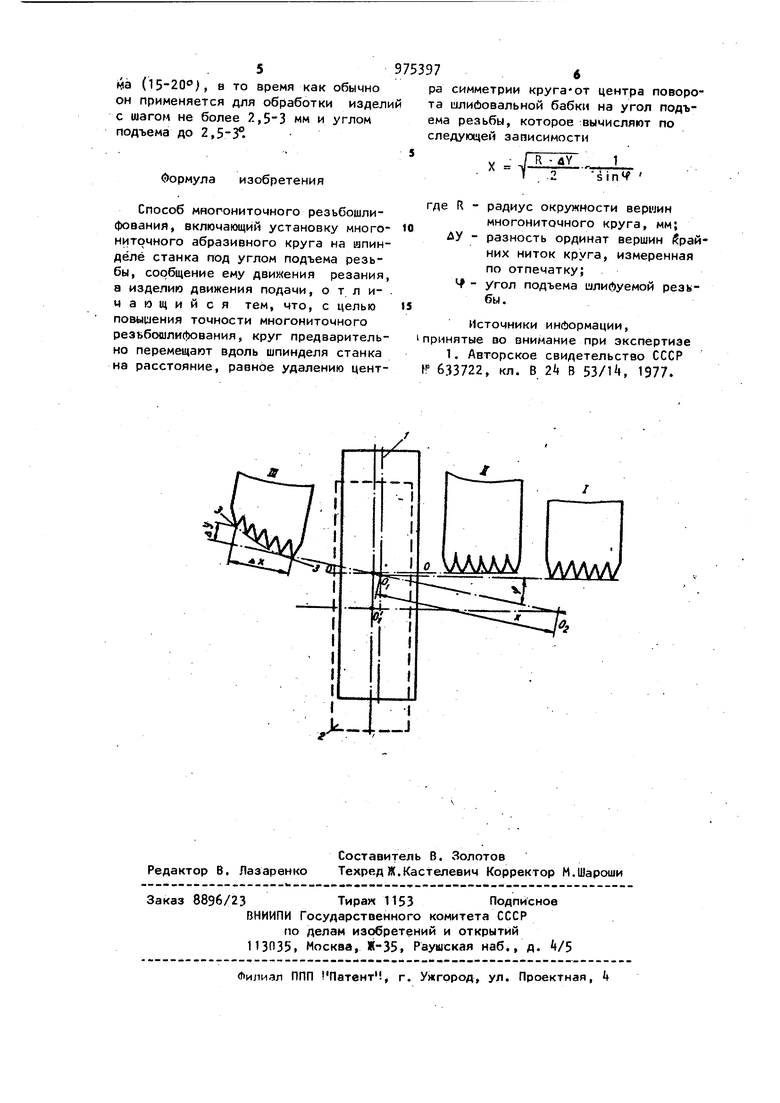

.Поставленная цель достигается тем, что круг предварительно перемещают вдоль шпинделя станка на расстояние, равное удалению центра симметрии округа от центра поворота шлифовальной бабки на угол подъема , резьбы, которое вычисляют по еледуЫ щей зависимости

ЛИЖИ

X

-2

sintf

где R - радиус окружности вершин мн5

гониточного круга, -мм; лу - разность ординат вершин крайних ниток круга, измеренная по отпечатку;

f - угол подъема шлифуемой резьбы.

Разность координат вершин крайних ниток круга измеряют по отпечатку, полученному путем врезания в многониточный абразивный круг, установленный под углом подъема резнбы, тонкой пластины, расположенной своей верхней гранью в горизонтальной плоскости, проходящей через линию центров станка. На чертех(е изобрамена схема осуществления .предлагаемого -способа, . Нногониточный круг, имеющий осн вра1чения 00, при установке шпинделя на угол подъема резьбы совершает поворот вокруг точки П(поломение 1), являющейся центром симметрии круга, если поло чение последнего совпадает с центром поворота шлифовальной бабки, В этом случае резьба формируется сечением 1, профиль которого не имеет искажений, Г:сли центр симметрии круга не совпадает с центром поворота бабки, поворот на угол подъема резьбы произрйдет относительно какой-либо точ.ки ()гз(положение 2), При этом резьба изделия формируется сечением Uj (Профиль которого искажен по углу вит ка, так и по форме образующей. Чтобы узнать величину смещения X |Центра симметрии круга от центра по рота бабки, предлагается определять профиль круга, развернутого на угол подъема резьбы, в сечении его горизонтальной плоскостью, проходящей через линию центров станка (сечение IjO . В связи с отмеченным несов падением центров эллипсная кривая ЗЗ, являющаяся геометрическим мес том точек вершины профиля , окажется асимметричной. При этом величина асимметрии функционально связана с расстоянием между центром симметрии круга и центром поворота бабки на угол подъема, что позво ,ляет определить его строго аналитически из решения системы уравнений описывающих указанный эллипс 1..„ч/:, х; ,„ д I где XQ и YQ - координаты вершины крайней нитки, наиболее удаленной от центра поворота, относительно этого центра; лХ и jd У - разность соответственно абсцисс и ординат вершин край них ниток; R - радиус вершин круга; Ч - угол подъема шлифуемой резьбы. Наглядно и с достаточной точност связь между величиной асимметрии эллипсной кривой и расстоянием центра круга от (Центра поворота описывается приведенной зависимостью, полученной из геометрических построений. Предлагаемый способ осуществлен при резьбошлифовании двухзаходных архимедовых червяков шагом 11,213 мм (ходом 22, 426 мм) на резьбошлифовальном станке мод. 5Я22М многониточным кругом из электрокорунда харак-. теристики tgOx25x203 Э9А С1Кб. Первоначально в соответствии с общепринятой технологией ось шпинделя была установлена в горизонтальном положении и произведена правка кругов, которую осуществляли блоком из трех угловых алмазных правящих роликов, полученных гальваническим методом. Затем шпиндель был повернут на угол подъема резьбы (12) и при скорости круга 0 м/с, глубине резания 0,4 мм и скорости вращения изделия 25 м/мин были прошли йованы архимедовы червяки. Их проверка показала, что колебание шага между заходами составляет 0,10 0,22 мм и не соответствует требова1 ниям чертежа. Измерив на микроскопе координаты вершин ниток круга по отпечатку, полученному врезанием в стальную пластину толщиной 1,5 мм, которая закреплялась не неподвижной оправке, и вычислив по приведенной зависимости смещение круга относительно центра поворота бабки, определили, что погрешность установки круга составляет 8,35 мм.. Эта погрешность была устранена путем смещения круга на оправп ке на указанну о величину за счет установки между фланцем и кругом диска соответствующей толщины. Проверка червяков, прошлифованных на указанных режимах, показала, что колебание шага находится в пределах О,040,0б мм, что соответствует по точности однониточному резьбошлифовамию. На том же оборудовании и при тех же режимах был испытан также известный способ. При этом погрешность шага, как установлено проверкой, достигает 0,12-0,15 мм и не соответствует требованиям, предъявляемым к изделию по этому параметру. Предлагаемый способ многонитомного резьбошлифования позволяет расширить область применения этого процесса на реЗьбы больших шагов (до 20-25 мм) и с большими углами подъе5975397

ма (ISZO), в то время как обычно он применяется для обработки изделий с шагом не более 2, мм и углом подъема до 2,

Формула изобретения

Способ многониточного резьбошлифования, включающий установку многониточного абразивного круга на шпинделе станка под углом подъема резьбы, сообщение ему движения резания, а изделию движения подачи, о т л и- . чающийся тем, что, с целью повышения точности многониточного резьбошлифования, круг предварительно перемещают вдоль шпинделя станка на расстояние, равное удалению центpa симметрии круга от центра поворота илийовальной бабки на угол подъема резьбы, которое вычисляют по следующей зависимости

{

1

R -4Y

где R - радиус окружности вериин многониточного круга, мм; разность ординат вершин КрайДУ них ниток круга, измеренная по отпечатку;

- УГОЛ подъема шлифуемой резьбы.

Источники информации, принятые во внимание при экспертизе

±:

Авторы

Даты

1982-11-23—Публикация

1981-05-13—Подача