Изобретение относится к области правки абразивных кругов для шлифования профиля резьбошлифовальных инструментов.

Известен инструмент для правки многониточных резьбошлифовальных кругов, содержаш,ий корпус с расположенным на нем алмазоносным слоем с рабочей поверхностью, имеюш,ей форму концевых канавок углового профиля.

Недостатком этого инструмента является непригодность его для обработки резьб мелкого шага, имеющих малые (0,20 мм и менее) радиусы округления, не превосходяш.ие по своей величине размеры алмазных зерен нравяш,его ролика. Поскольку стабильная работа и высокая износостойкость правяшего инструмента обеспечивается лишь при условии использования крупных кристаллов аЛмаза зернистост ю не менее 500/400- 400/315, минимальные радиусы округления вершин профиля ролика находятся в диапазоне 0,25-0,4 мм. Это делает указанные инструменты непригодными для правки кругов, шлифуюш,их резьбы с шагом менее 1,75-2 мм. К тому же резьбы такого шага могут быть обработаны не всяким правяш,им инструментом, а лишь тем, который получен методом гальванопластики с ориентацией алмазных зерен. Правящие ролики из синтетических азмазов, получаемые, в основном, электроэрозионным способом, из-за больших радиусов округления пригодны для правки резьбошлифовальных кругов, начиная с шага 2,5-3 мм.

Целью изобретения является устранение указанных недостатков.

Эта цель достигается тем, что рабочая поверхность правящего инструмента состоит по крайней мере из двух элементов, смешенных друг относительно друга в основном направлении на величину, задаваемую неравенством:

..

2-r-costj

где г, ci, и р - соответственно радиус округления впадины, угол и шаг профиля правящего инструмента.

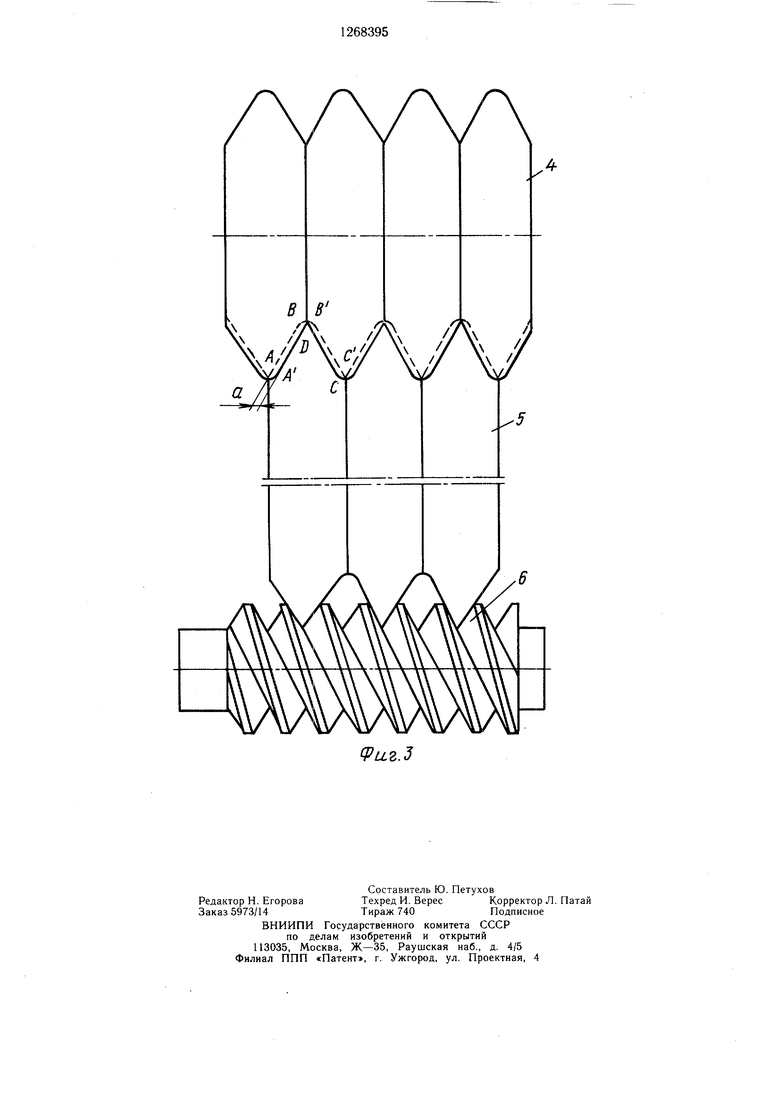

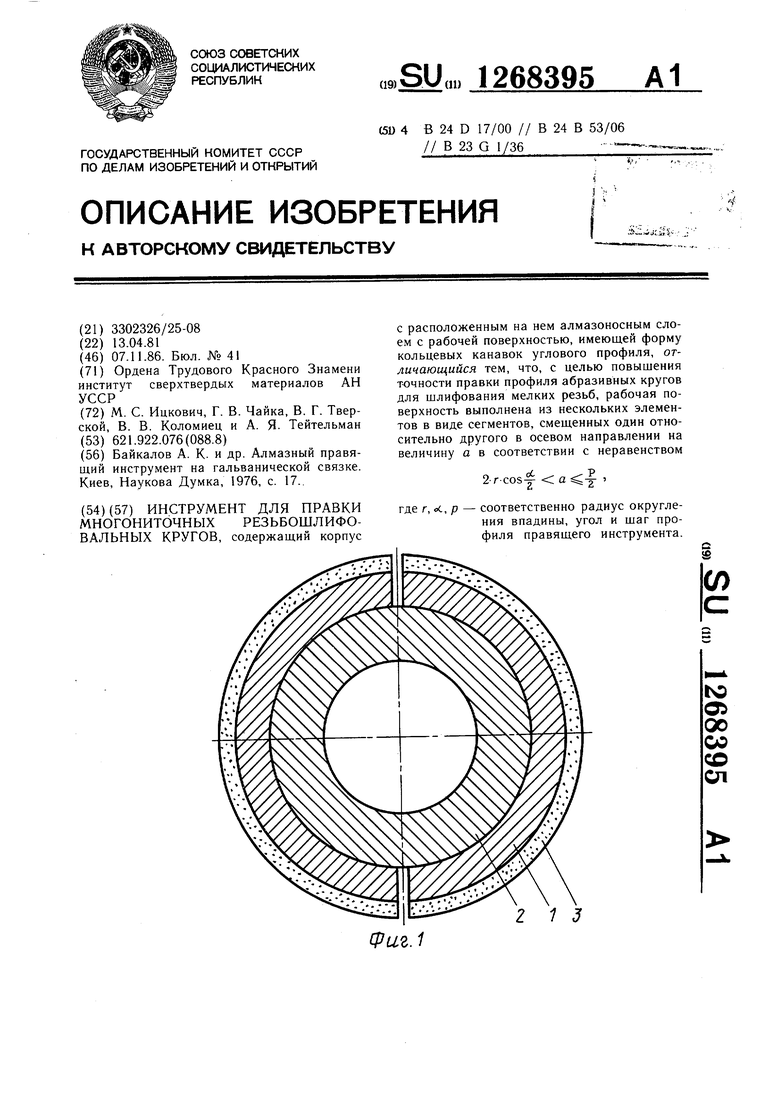

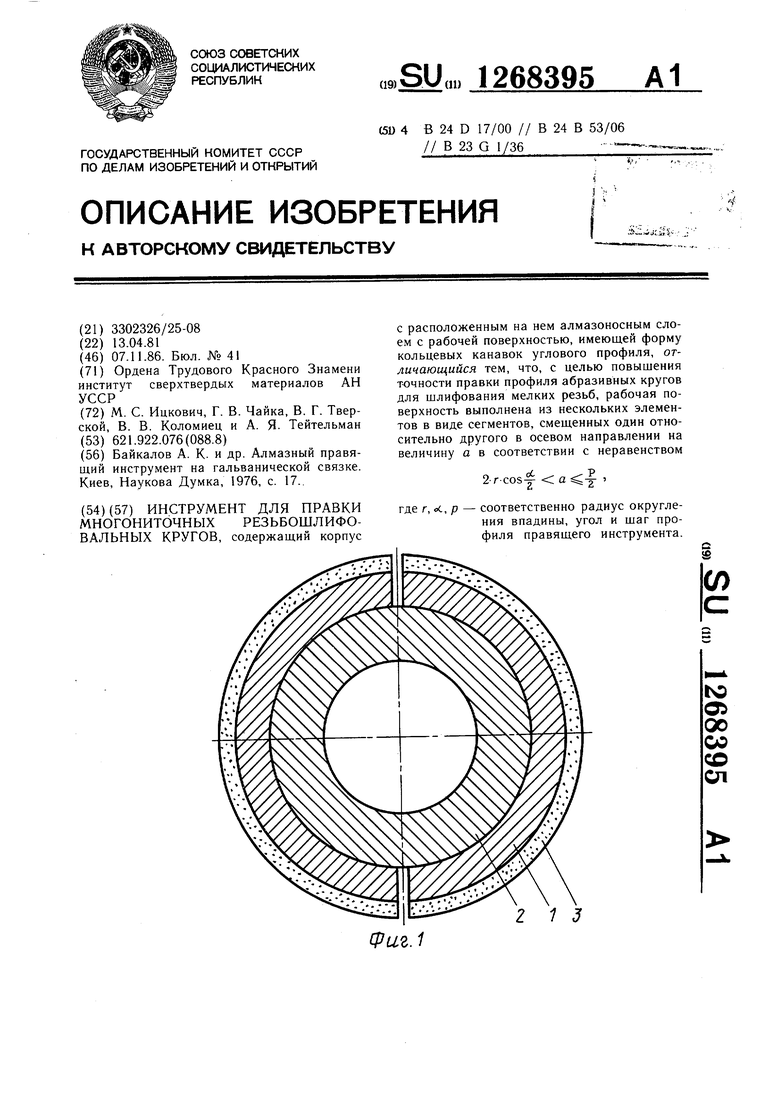

На фиг. 1 изображена конструкция правящего инструмента, основное сечение; на фиг. 2 - то же, вид сбоку; на фиг. 3 - схема правки многониточного круга и обработки резьбы изделия.

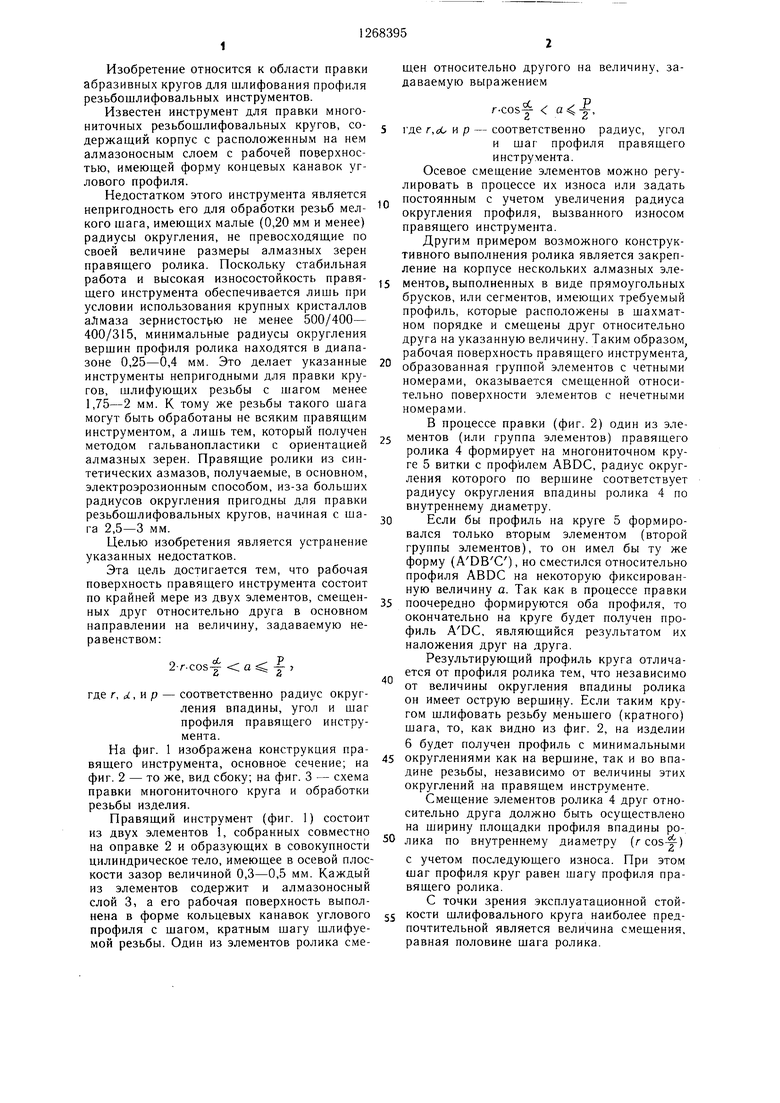

Правящий инструмент (фиг. 1) состоит из двух элементов 1, собранных совместно на оправке 2 и образующих в совокупности цилиндрическое тело, имеющее в осевой плоскости зазор величиной 0,3-0,5 мм. Каждый из элементов содержит и алмазоносный слой 3, а его рабочая поверхность выполнена в форме кольцевых канавок углового профиля с щагом, кратным шагу шлифуемой резьбы. Один из элементов ролика смещен относительно другого на величину, задаваемую выражением

/-cos| ,

где г,йС и р - соответственно радиус, уго.т и шаг профиля правящего инструмента.

Осевое смещение элементов можно регулировать в процессе их износа или задать

постоянным с учетом увеличения радиуса округления профиля, вызванного износом правящего инструмента.

Другим примером возможного конструктивного выполнения ролика является закрепление на корпусе нескольких алмазных элементов, выполненных в виде прямоугольных брусков, или сегментов, имеющих требуемый профиль, которые расположены в шахматном порядке и смещены друг относительно друга на указанную величину. Таким образом, рабочая поверхность правящего инструмента,

образованная группой элементов с четными номерами, оказывается смещенной относительно поверхности элементов с нечетными номерами.

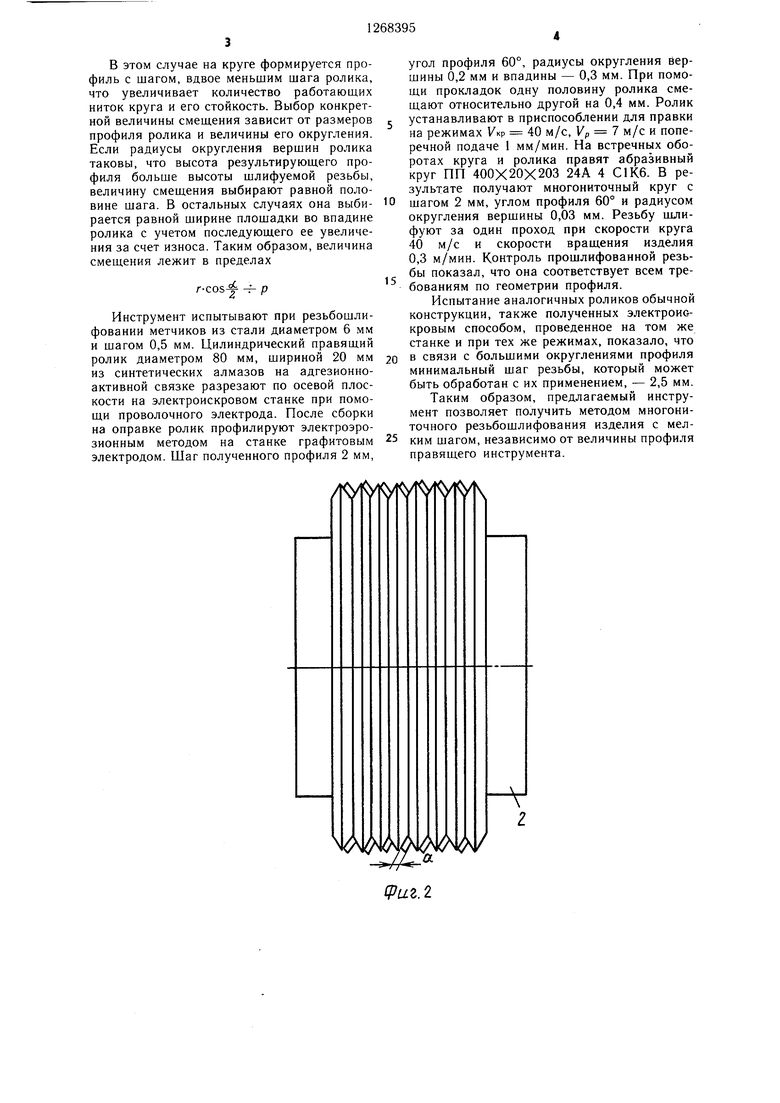

В процессе правки (фиг. 2) один из элементов (или группа элементов) правящего ролика 4 формирует на многониточном круге 5 витки с профилем ABDC, радиус округления которого по вершине соответствует радиусу округления впадины ролика 4 по внутреннему диаметру.

Если бы профиль на круге 5 формировался только вторым элементом (второй группы элементов), то он имел бы ту же форму (ADBC), но сместился относительно профиля ABDC на некоторую фиксированную величину а. Так как в процессе правки

поочередно формируются оба профиля, то окончательно на круге будет получен профиль ADC, являющийся результатом их наложения друг на друга.

Результирующий профиль круга отличается от профиля ролика тем, что независимо от величины округления впадины ролика он имеет острую верщину. Если таким кругом шлифовать резьбу меньшего (кратного) шага, то, как видно из фиг. 2, на изделии 6 будет получен профиль с минимальными

округлениями как на вершине, так и во впадине резьбы, независимо от величины этих округлений на правящем инструменте.

Смещение элементов ролика 4 друг относительно друга должно быть осуществлено на ширину площадки профиля впадины ролика по внутреннему диаметру (г cos-)

с учетом последующего износа. При этом щаг профиля круг равен шагу профиля правящего ролика.

С точки зрения эксплуатационной стойкости шлифовального круга наиболее предпочтительной является величина смещения, равная половине щага ролика.

В этом случае на круге формируется профиль с шагом, вдвое меньшим шага ролика, что увеличивает количество работающих ниток круга и его стойкость. Выбор конкретной величины смеш.ения зависит от размеров профиля ролика и величины его округления. Если радиусы округления вершин ролика таковы, что высота результируюш.его профиля больше высоты шлифуемой резьбы, величину смещения выбирают равной половине шага. В остальных случаях она выбирается равной ширине площадки во впадине ролика с учетом последующего ее увеличения за счет износа. Таким образом, величина смещения лежит в пределах

r-cos- - р

Инструмент испытывают при резьбошлифовании метчиков из стали диаметром 6 мм и шагом 0,5 мм. Цилиндрический правящий ролик диаметром 80 мм, шириной 20 мм из синтетических алмазов на адгезионноактивной связке разрезают по осевой плоскости на электроискровом станке при помощи проволочного электрода. После сборки на оправке ролик профилируют электроэрозионным методом на станке графитовым электродом. Шаг полученного профиля 2 мм.

угол профиля 60°, радиусы округления вершины 0,2 мм и впадины - 0,3 мм. При помощи прокладок одну половину ролика смещают относительно другой на 0,4 мм. Ролик

устанавливают в приспособлении для правки на режимах Vxp 40 м/с, Vp 7 м/с и поперечной подаче 1 мм/мин. На встречных оборотах круга и ролика правят абразивный круг ПП 400X20X203 24А 4 С1К6. В результате получают многониточный круг с

шагом 2 мм, углом профиля 60° и радиусом округления верщины 0,03 мм. Резьбу шлифуют за один проход при скорости круга 40 м/с и скорости вращения изделия 0,3 м/мин. Контроль прошлифованной резьбы показал, что она соответствует всем требованиям по геометрии профиля.

Испытание аналогичных роликов обычной конструкции, также полученных электроискровым способом, проведенное на том же стайке и при тех же режимах, показало, что

в связи с больщими округлениями профиля минимальный щаг резьбы, который может быть обработан с их применением, - 2,5 мм. Таким образом, предлагаемый инструмент позволяет получить методом многониточного резьбощлифования изделия с мелКИМ шагом, независимо от величины профиля правящего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Способ многониточного резьбошлифования | 1981 |

|

SU975397A1 |

| Способ шлифования резьбы на заборной части метчиков-раскатников | 1972 |

|

SU553091A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| Ролик для накатки многониточного резьбошлифовального круга | 1982 |

|

SU1144859A1 |

| Устройство для электроэрозионного профилирования алмазных кругов | 1982 |

|

SU1127732A1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2185278C1 |

| Способ профилирования шлифовального круга | 1989 |

|

SU1773705A1 |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМ СТЕРЖНЕВЫМ ПРАВЯЩИМ ИНСТРУМЕНТОМ | 2013 |

|

RU2538531C1 |

ИНСТРУМЕНТ ДЛЯ ПРАВКИ МНОГОНИТОЧНЫХ РЕЗЬБОШЛИФОВАЛЬНЫХ КРУГОВ, содержащий корпус Фиг.1 с расположенным на нем алмазоносным слоем с рабочей поверхностью, имеющей форму кольцевых канавок углового профиля, отличающийся тем, что, с целью повыщения точности правки профиля абразивных кругов для щлифования мелких резьб, рабочая поверхность выполнена из нескольких элементов в виде сегментов, смещенных один относительно другого в осевом направлении на величину а в соответствии с неравенством 2-rcos-| . где г,, р - соответственно радиус округления впадины, угол и шаг профиля правящего инструмента. 2 1 J

1риг.2

/

| Байкалов А | |||

| К | |||

| и др | |||

| Алмазный правящий инструмент на гальванической связке | |||

| Киев, Наукова Думка, 1976, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1986-11-07—Публикация

1981-04-13—Подача