Изобретение относится к машиностроению, к области станкостроения, и может быть использовано при финишной абразивной обработке винтовых поверхностей точных винтов, например винтов винтовых насосов, методом охватывающего шлифования.

Известен способ предварительного, получистового и окончательного шлифования ходовых винтов на резьбошлифовальных станках типа 5Д822В, MB 140, станках фирмы Матрикс (Великобритания) и др. кругами из эльбора при установке детали в центрах с поддерживающими люнетами с обильным охлаждением [1].

Предварительная обработка проводится многониточными абразивными кругами с припуском (0,05....0,06)P на толщину витка. Шлифовальный круг с кольцевыми нитками вращается с частотой ηкр. На рабочем профиле круга заправляют коническую или ступенчатую заборную часть. Продольная подача осуществляется поступательным перемещением изделия относительно рабочей поверхности круга вдоль шлифуемой резьбы. Шлифование производят за один проход.

Окончательное шлифование проводят однониточными шлифовальными кругами. Шлифовальный круг устанавливается под углом, равным углу подъема резьбы, и вращается в одном направлении с изделием для наружных резьб и в противоположном - для внутренних резьб. Продольная подача осуществляется поступательным движением изделия вдоль шлифуемой резьбы относительно шлифовального круга. Поперечная подача круга на глубину шлифования производится на ход стола.

Недостаток способа шлифования однониточными кругами заключается в большой трудоемкости процесса абразивной обработки, который требует специального оборудования, и низкой производительности, которая связана с невысокой размерной стойкостью кругов, ведущей к снижению точности и быстрой потере режущих свойств.

Недостатком известного способа резьбошлифования многониточными кругами является невысокая точность, позволяющая использовать этот высокопроизводительный способ только на предварительных финишных операциях.

Кроме того, резьбошлифование винтов одно- и многониточными кругами относится к круглому наружному шлифованию, у которого площадь и длина дуги контакта круга с обрабатываемой заготовкой меньше, чем при плоском и внутреннем шлифовании, а это снижает эффективность процесса резания, производительность и удельный съем металла.

Наиболее близким по технической сущности и достигаемому результату является способ шлифования резьбы однониточным кругом [2]. Способ включает сообщение шлифовальному кругу, установленному под углом, равным углу подъема витка винтовой поверхности, вращения, перемещения в поперечном направлении и поступательного движения с продольной подачей, равной шагу винта, а детали - вращения вокруг своей оси со скоростью, связанной со скоростью продольной подачи круга.

Недостаток способа шлифования однониточными кругами заключается в большой трудоемкости процесса абразивной обработки, который требует специального оборудования, и низкой производительности, которая связана с невысокой размерной стойкостью кругов, ведущей к снижению точности и быстрой потере режущих свойств.

Задачей изобретения является повышение качества, производительности и точности обработки за счет использования охватывающего шлифовального круга и устранения подрезания витков винта, а также расширение номенклатуры обрабатываемых деталей.

Поставленная задача решается предлагаемым способом финишной абразивной обработки винтов, включающим сообщение шлифовальному кругу, установленному под углом, равным углу подъема витка винтовой поверхности, вращения, перемещения в поперечном направлении и поступательного движения с продольной подачей, равной шагу винта, а детали - вращения вокруг своей оси со скоростью, связанной со скоростью продольной подачи круга, при этом в качестве круга используют охватывающий деталь шлифовальный круг, который устанавливают с эксцентриситетом относительно оси обрабатываемой детали, а перемещение круга в поперечном направлении осуществляют увеличением эксцентриситета на каждый двойной ход продольной подачи, кроме того, вращение круга и обрабатываемой детали производят в разных направлениях с разными скоростями. Причем осуществляют последовательную обработку выступа и впадины винтовой поверхности, для чего используют охватывающий шлифовальный круг, имеющий в поперечном сечении внутреннюю рабочую поверхность соответственно в виде впадины и в виде выступа.

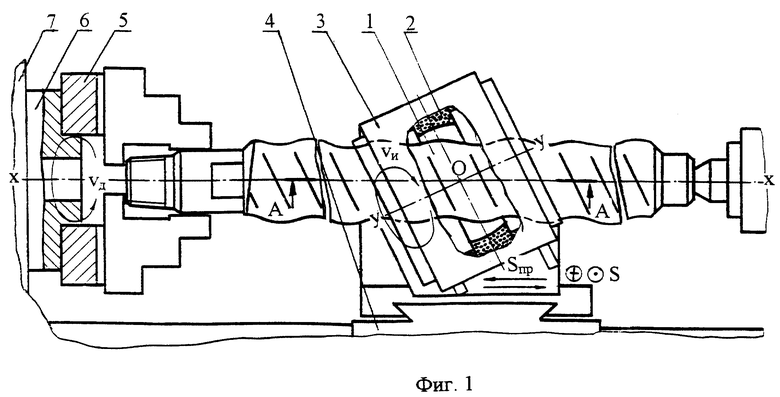

Сущность способа поясняется чертежами.

На фиг. 1 приведена схема обработки по предлагаемому способу с установкой детали - винт винтового насоса в патроне и на заднем центре; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - поперечное сечение охватывающего круга для обработки выступов; на фиг. 4 - поперечное сечение охватывающего круга для обработки впадин.

При финишной абразивной обработке винтов 1 (например, винтовых насосов, имеющих профиль и размеры D, D1, t, e, e1, показанные на фиг. 1 и 2) по предлагаемому способу в охватывающий круг 2, закрепленный в головке 3, установленной на суппорте 4, вводят обрабатываемую заготовку - винт 1, закрепленную в патроне 5 шпинделя 6 бабки 7. Кругу 2 и детали 1 сообщают вращения вокруг своих осей в разных направлениях с разными скоростями vи и vд соответственно. Скорость назначается согласно характеристике охватывающего шлифовального круга и режущих свойств инструмента, как при обычном традиционном шлифовании. Эта независимая скорость vи обеспечивается индивидуальным электроприводом, установленным на головке 3 на суппорте 4 (на фиг. 1 не показан).

Скорость vд заготовки кинематически связана со скоростью продольной подачи Sпр головки и суппорта, который имеет движение продольной подачи, равной шагу t винта за один оборот заготовки.

Охватывающий [3] круг 2 с осью вращения y-y, установленный под углом подъема витка винтовой поверхности, эксцентрично смещают относительно оси х-х заготовки и касаются внутренней поверхностью круга обрабатываемой поверхности заготовки в т. О по всей высоте круга (фиг. 2, 3). Увеличивая эксцентриситет между осями x-x и y-y, т.е. давая дополнительное перемещение S на каждый двойной ход продольной подачи суппорта в поперечном направлении кругу 2 с головкой 3 и с помощью суппорта 4, производят снятие оставленного необходимого припуска, добиваясь точности и требуемой шероховатости, окончательно профилируя выступы винтовой поверхности.

На втором переходе при обработке головкой с охватывающим шлифовальным кругом, имеющим в поперечном сечении внутреннюю рабочую поверхность в виде выступа, обрабатывают впадину заготовки (см. фиг. 4). Высота круга выбирается несколько больше величины половины шага (t/2) винта, благодаря чему ступеньки между поверхностями, обработанными на первом и втором переходах, т.е. между выступом и впадиной, не будет.

При небольшом шаге винта, когда не будет подрезания винтовой поверхности детали, обработку ведут за один переход одним охватывающим кругом, имеющим внутреннюю рабочую поверхность, состоящую из выступа и впадины и окончательно профилирующую винт, при этом высота круга выбирается чуть больше шага винта (не показан).

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имеет следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⊘ 27-0,05 мм, эксцентриситет e1 = 1,65 мм, e = 3,3 мм, шаг t = 28±0,01 мм, шероховатость Ra= 0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Припуск на сторону - 0,025 мм. Обработка проводилась на токарно-винторезном станке мод. 16К20, инструментальная охватывающая головка с абразивным охватывающим кругом типа ПП 125х16х32 24A16C25K ГОСТ 2424-83, скорость головки vи = 7,85 м/с, nи = 3000 об/мин, окружная скорость заготовки - vд = 15,1 м/мин, ηд = 160 об/мин, продольная подача Sпр = 28 мм/об, угол наклона головки - 24o48', требуемая шероховатость и точность винтовой поверхности была достигнута через Тм = 8,5 мин (против Тмбаз= 16,5 мин по базовому варианту при традиционном полировании абразивной лентой ЛВТ 2200х55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми несоседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Благодаря применению предлагаемого способа финишной абразивной обработки винтовых поверхностей винтов, улучшилось качество и повысилась производительность обработки за счет использования охватывающего круга и увеличения длины дуги и площади контакта круга с заготовкой, а также устранения подрезания винтовой поверхности.

Источники информации

1. Обработка металлов резанием: Справочник технолога /А.А. Панов, В.В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А.А. Панова. - М.: Машиностроение, 1988. С. 523-531.

2. Справочник шлифовщика /Л.М. Кожуро, А.А. Панов, Э.И. Ремизовский, П. С. Чистосердов; Под общ. ред. П.С. Чистосердова. - Мн.: Выш. школа, 1981. С. 59-60 - прототип.

3. Казаков В. М. Шлифование при повышенных скоростях резания. - Киев: Техшка 1971. с. 9-11.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| ГОЛОВКА ДЛЯ ОХВАТЫВАЮЩЕГО ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2169644C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2203798C2 |

| ДИСКОВЫЙ ОДНОНИТОЧНЫЙ КРУГ ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2170655C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| АБРАЗИВНЫЙ КОЛЬЦЕОБРАЗНЫЙ ОХВАТЫВАЮЩИЙ КРУГ | 1999 |

|

RU2179503C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ВИНТОВ | 1999 |

|

RU2164843C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ ВИНТОВ | 2002 |

|

RU2228240C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ВИНТОВ ПРОВОЛОЧНО-АБРАЗИВНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2002 |

|

RU2230648C1 |

Изобретение относится к машиностроению и может быть использовано при финишной абразивной обработке винтовых поверхностей точных винтов методом охватывающего шлифования. Шлифовальный круг, охватывающий деталь, устанавливают с эксцентриситетом относительно оси обрабатываемой детали под углом, равным углу подъема витка винтовой поверхности. Сообщают ему вращение, перемещение в поперечном направлении и поступательное движение с продольной подачей, равной шагу винта. Перемещение круга в поперечном направлении осуществляют увеличением эксцентриситета на каждый двойной ход продольной подачи. Детали сообщают вращение вокруг своей оси со скоростью, отличной от скорости вращения шлифовального круга и связанной со скоростью его продольной подачи, в противоположном направлении. Обработку винтовой поверхности ведут последовательно, для чего используют охватывающий шлифовальный круг, который в поперечном сечении имеет внутреннюю рабочую поверхность в виде впадины и в виде выступа для обработки выступа и впадины винтовой поверхности соответственно. Использование способа ведет к повышению качества, производительности и точности обработки за счет устранения подрезания витков винта и расширению номенклатуры обрабатываемых изделий. 1 з.п. ф-лы, 4 ил.

| Справочник шлифовщика / Под ред | |||

| П.С.Чистосердова - Минск: Высш.школа, 1981, с.59-60 | |||

| Обработка металлов резанием | |||

| Справочник технолога / Под ред | |||

| А.А.Панова | |||

| - М.: Машиностроение, 1988, с.523-531 | |||

| Способ доводки винтовых поверхностей | 1986 |

|

SU1328170A1 |

| Способ доводки винтов | 1980 |

|

SU944890A1 |

| Устройство для обработки наружных резьбовых поверхностей | 1982 |

|

SU1038034A1 |

| Способ доводки (хонингования) цилиндрических наружных и внутренних поверхностей и гидрофицированный механизм для осуществления способа | 1951 |

|

SU96056A1 |

| DE 9516619 A1, 21.11.1985. | |||

Авторы

Даты

2001-05-27—Публикация

1999-10-12—Подача