Изобретение относится к устройствам для получения стекловолокна и может быть использовано на заводах технического и оптического стекла.

Известны установки для получения стекловолоконных элементов, содержаutfie электропечь, механизм перемещения заготовки в электропечи и вытяжную машину. При работе заготовку, состоящую из стеклянного стержня и трубки, подают в электропечь. Далее по мере подачи и разогрева концов стержня и трубки до температуры размягчения стекол производят вытягивание стекловолокна 1.

Недостатком указанных установок является относительно низкое качество получаемого стекловолокна по светопропусканию, обусловленное возможностью неплотного спекания стержня и трубки в процессе их совместного вытягивания и проникновением инородных частиц (например, пыли) между стержнем и трубкой.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получения стекловолокна, включающее двойной сосуд с отверстиями в дне.

При работе во внутренний сосуд помещают стекло для сердцевины, а во внещний - стекло для оболочки, после чего, осуществив нагрев стекла до температуры размягчения, подвергают их совместному вытягиванию через отверстия 2 .

Недостаток данного устройства заключается в нарушении соосности отверстий в процессе его эксплуатации, обусловленное отсутствием -жесткой фиксации сосудов относительно друг друга в зоне отверстий. Это приводит к ухудшению качества стекловолокна по коаксисшьности сердцевины и оболочки.

Целью изобретения является улучщение качества волокна за счет обеспечения коаксиальности сердцевины и оболочки.

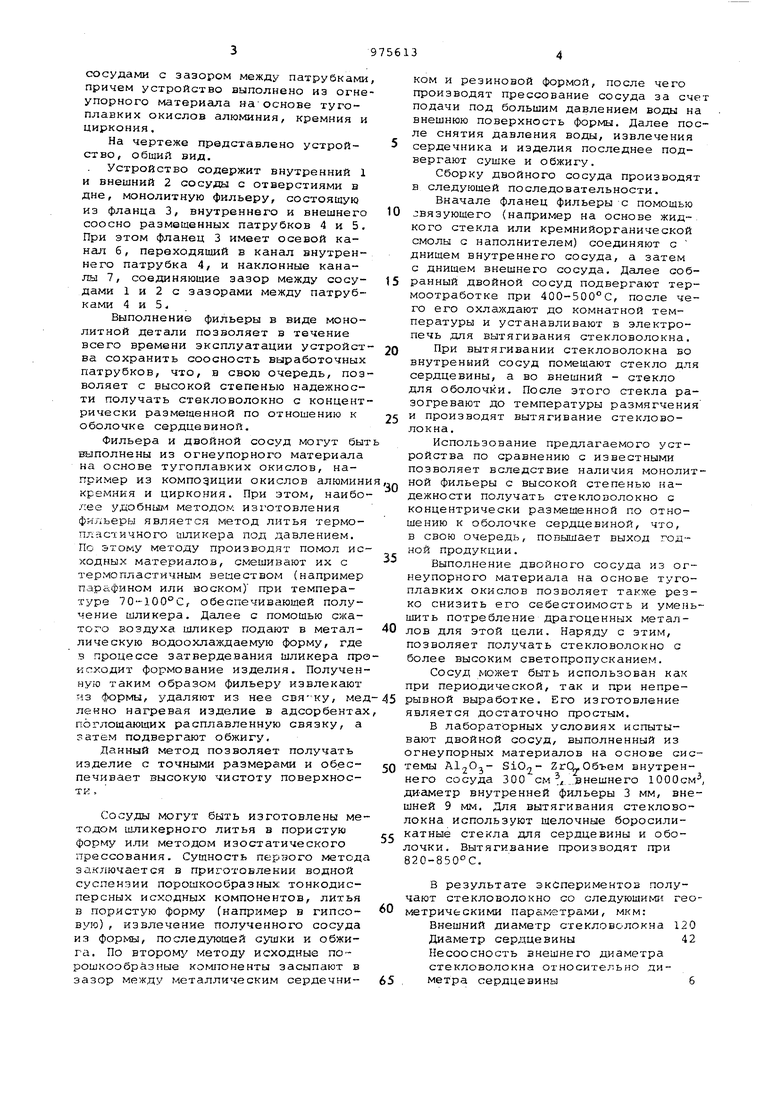

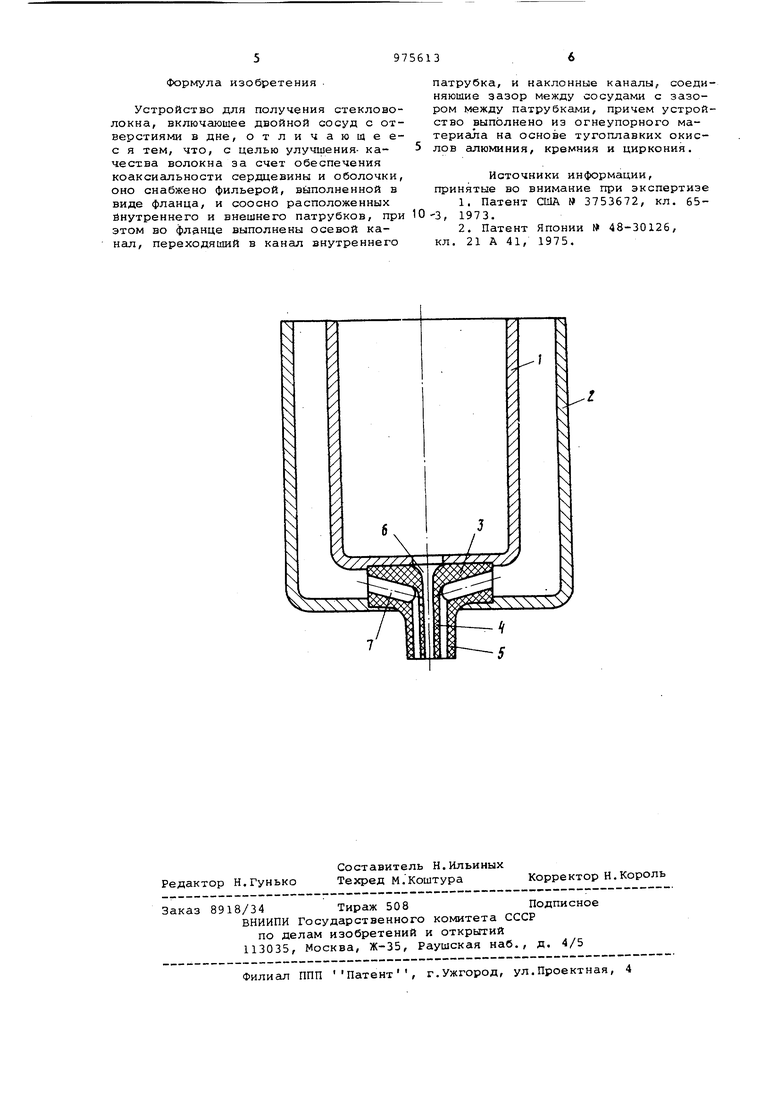

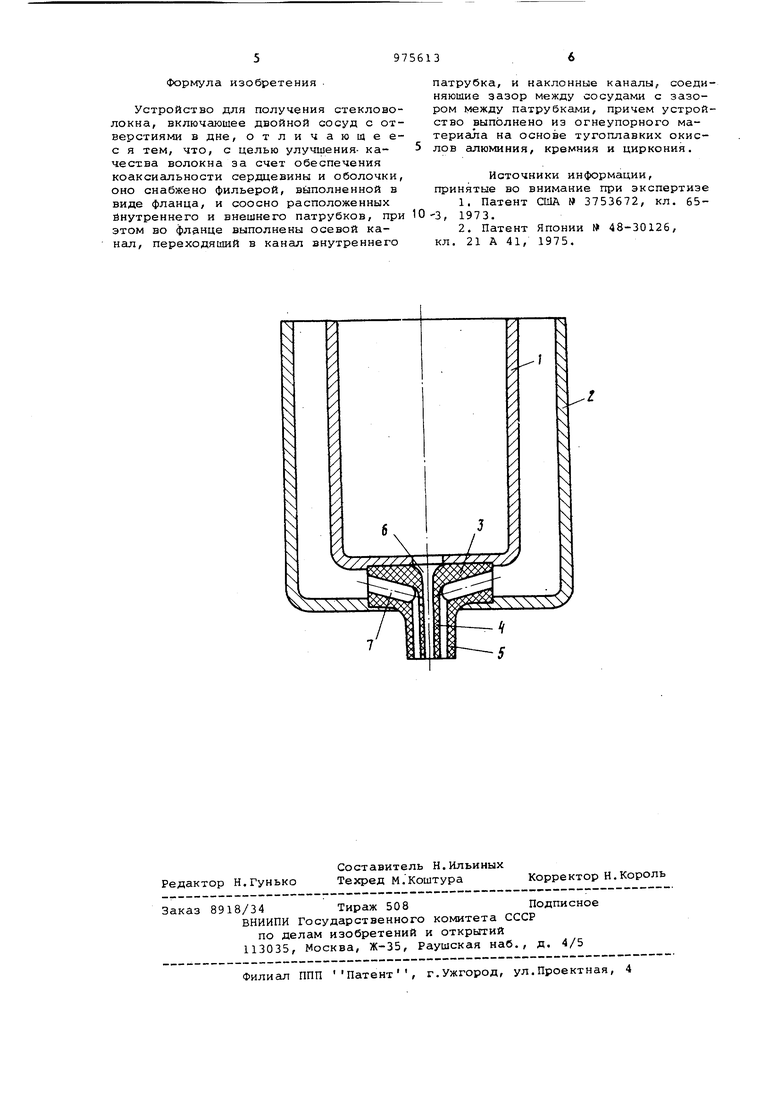

Поставленная цель достигается тем, что устройство для получения стекловолокна, включающее двойной сосуд с отверстиями в дне, снабжено фильерой, выполненной в виде фланца, и соосно расположенных внутреннего и внешнего патрубков, при этом во фланце выполнены осевой канал, переходящий в канал внутреннего патрубка, и наклонные каналы, соединяющие зазор между сосудами с зазором между патрубками причем устройство выполнено из огне упорного материала наоснове тугоплавких окислов алюминия, кремния и циркония. На чертеже представлено устройство, общий вид. Устройство содержит внутренний 1 и внешний 2 сосуды с отверстиями в дне, монолитную фильеру, состоящую из фланца 3, внутреннего и внешнего соосно размещенных патрубков 4 и 5, При этом фланец 3 имеет осевой канал 6, переходящий в канал внутреннего патрубка 4, и наклонные каналы 7, соединяющие зазор между сосудами 1 и 2 с зазорами между патрубками 4 и 5 Выполнение фильеры в виде монолитной детали позволяет в течение всего времени эксплуатации устройст ва сохранить соосность выработочных патрубков, что, в свою очередь, поз воляет с высокой степенью надежности получать стекловолокно с концент рически размещенной по отношению к оболочке сердцевиной. Фильера и двойной сосуд могут быт выполнены из огнеупорного материала на основе тугоплавких окислов, например из композиции окислов алюмин кремния и циркония. При этом, наибо /гее удобн1ш 1 методом из1Отовления фильеры является метод литья термопластичного ашикера под давлением. По этому методу производят помол ис ходных материалов, смешивают их с термопластичным веиеством (например парафином или воском) при температуре 70-100С, обеспечивающей получение шликера. Далее с помощью сжатого воздуха шликер подают в металлическую водоохлаждаемую форму, где в процессе затвердевания шликера про исходит формование изделия. Получен ную таким образом фильеру извлекают из формы, удаляют из нее свя-ку, мед ленно нагревая изделие в адсорбентах поглощающих расплавленную связку, а атем подвергают обжигу. Данный метод позволяет получать изделие с точными размерами и обеспечивает высокую чистоту поверхности , Сосуды 2иогут быть изготовлены ме тодом шликерного литья в пористую форму или методом изостатического прессования. Сущность пераого метод заключается в приготовлении водной суспензии порошкообразных тонкодисперсных исходных компонентов, литья в пористую форму (например в гипсовую), извлечение полученного сосуда из формы, последующей сушки и обжига. По второму/ методу исходные порошкообразные ком1тоненты засыпают в зазор между металлическим сердечником и резиновой формой, после чего производят прессование сосуда за счет подачи под большим давлением воды на внешнюю поверхность формы. Далее после снятия давления воды, извлечения сердечника и изделия последнее подвергают сушке и обжигу. Сборку двойного сосуда производят в следующей последовательности. Вначале фланец фильеры с помощью связующего (например на основе жид-. кого стекла или кремнийорганической смолы с наполнителем) соединяют с днищем внутреннего сосуда, а затем с днищем внешнего сосуда. Далее собранный двойной сосуд подвергают термоотработке при 400-500°С, после чего его охлаждают до комнатной температуры и устанавливают в электропечь для вытягивания стекловолокна. При вытягивании стекловолокна во внутренний сосуд помещают стекло для сердцевины, а во внешний - стекло для оболочки. После этого стекла разогревают до температуры размягчения и производят вытягивание стекловолокна. Использование предлагаемого устройства по сравнению с известными позволяет вследствие наличия монолитной фильеры с высокой степенью надежности получать стекловолокно с концентрически размещенной по отношению к оболочке сердцевиной, что, в свою очередь, повышает выход годной продукции. Выполнение двойного сосуда из огнеупорного материала на основе тугоплавких окислов позволяет резко снизить его себестоимость и уменьшить потребление драгоценных металлов для этой цели. Наряду с этим, позволяет получать стекловолокно с более высоким светопропусканием. Сосуд может быть использован как при периодической, так и при непрерывной выработке. Его изготовление является достаточно простым. В лабораторных условиях испытывают двойной сосуд, выполненный из огнеупорных материалов на основе системы ,- ZrQ Объем внутреннего сосуда 300 см/.внешнего ЮООсм дис1метр внутренней фильеры 3 мм, внешней 9 мм. Для вытягивания стекловолокна используют щелочные боросиликатные стекла для сердцевины и оболочки. Вытягивание производят при 820-850°С. В результате экспериментов получают стекловолокно со следующими геометрическими параметрами, мкм: Внешний диаметр стекловолокна 120 Диаметр сердцевины42 Несоосность внешнего диаметра стекловолокна относительно диметра сердцевиныб

Формула изобретения .

Устройство для получения стекловолокна, включающее двойной сосуд с отверстия1.т в дне, отличающеес я тем, что, с целью улучшения- качесхва волокна за счет обеспечения коаксиальности сердцевины и оболочки, оно снабжено фильерой, выполненной в виде фланца, и соосно расположенных внутреннего и внешнего патрубков, при этом во фланце выполнены осевой канал, переходящий в канал внутреннего

патрубка, и наклонные каналы, соединяющие зазор между сосудами с зазором между патрубками, причем устройство выполнено из огнеупорного материала на основе тугоплавких окислов алюминия, кремния и циркония.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3753672, кл. 653, 1973,

2.Патент Японии № 48-30126, кл. 21 А 41, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения стекловолокна | 1991 |

|

SU1791403A1 |

| Устройство для получения стекловолокна | 1986 |

|

SU1368280A1 |

| Способ изготовления огнеупорных изделий | 1980 |

|

SU876605A1 |

| ДВОЙНОЙ ТИГЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ ИЗ СТЕКОЛ, СКЛОННЫХ К КРИСТАЛЛИЗАЦИИ И СОДЕРЖАЩИХ МАКРОКОМПОНЕНТ С ПОВЫШЕННОЙ ЛЕТУЧЕСТЬЮ | 2009 |

|

RU2401815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| Устройство для производства стекловолокна | 1978 |

|

SU791670A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU945144A1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| Стекло | 1974 |

|

SU552311A1 |

| Способ изготовления заготовкидля ВыТягиВАНия ОпТичЕСКОгО ВОлОКНА | 1979 |

|

SU831753A1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-13—Подача