(54) СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ СТЕКЛОВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защитного покрытия стекловолокна | 1982 |

|

SU1031932A1 |

| Состав для грунтовки | 1978 |

|

SU711073A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| СОСТАВ ДЛЯ ГРУНТОВКИ | 2002 |

|

RU2219210C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ ПО МЕТАЛЛУ | 1992 |

|

RU2017775C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2016031C1 |

| Состав для покрытий по металлу | 1969 |

|

SU318316A1 |

| Состав антиагломеранта | 1975 |

|

SU594758A1 |

| МНОГОСЛОЙНЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2000 |

|

RU2176598C1 |

| Композиция для защиты металлов от коррозии | 1968 |

|

SU246753A1 |

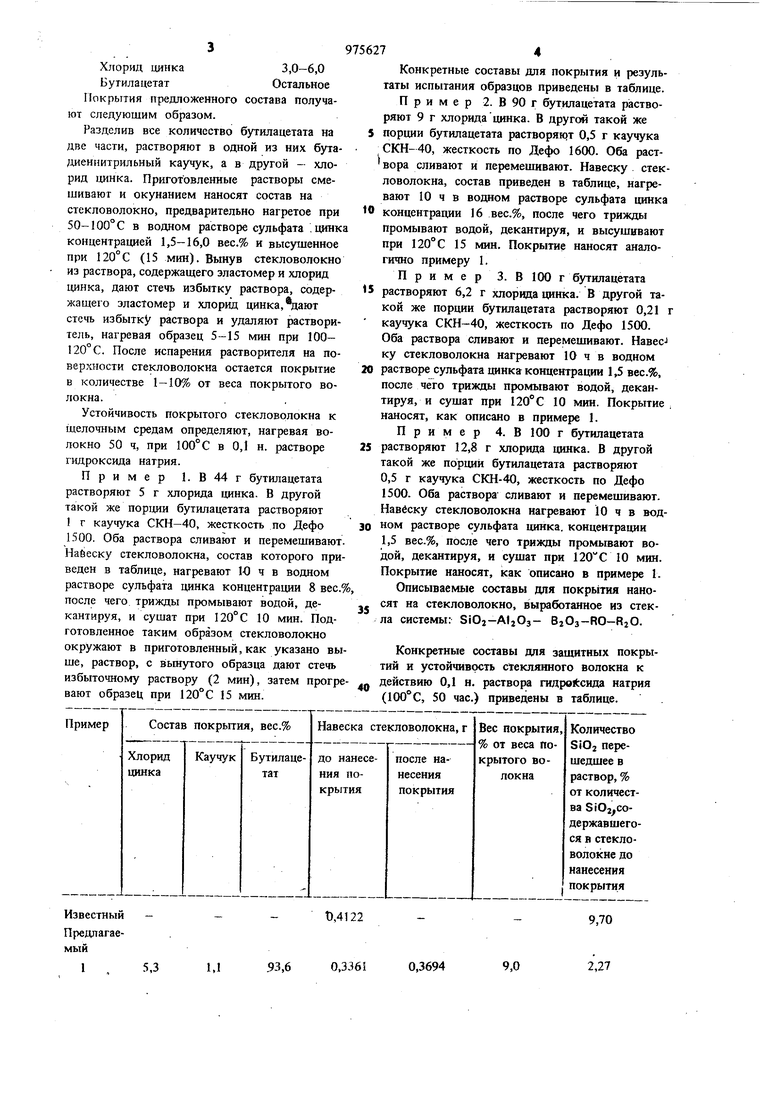

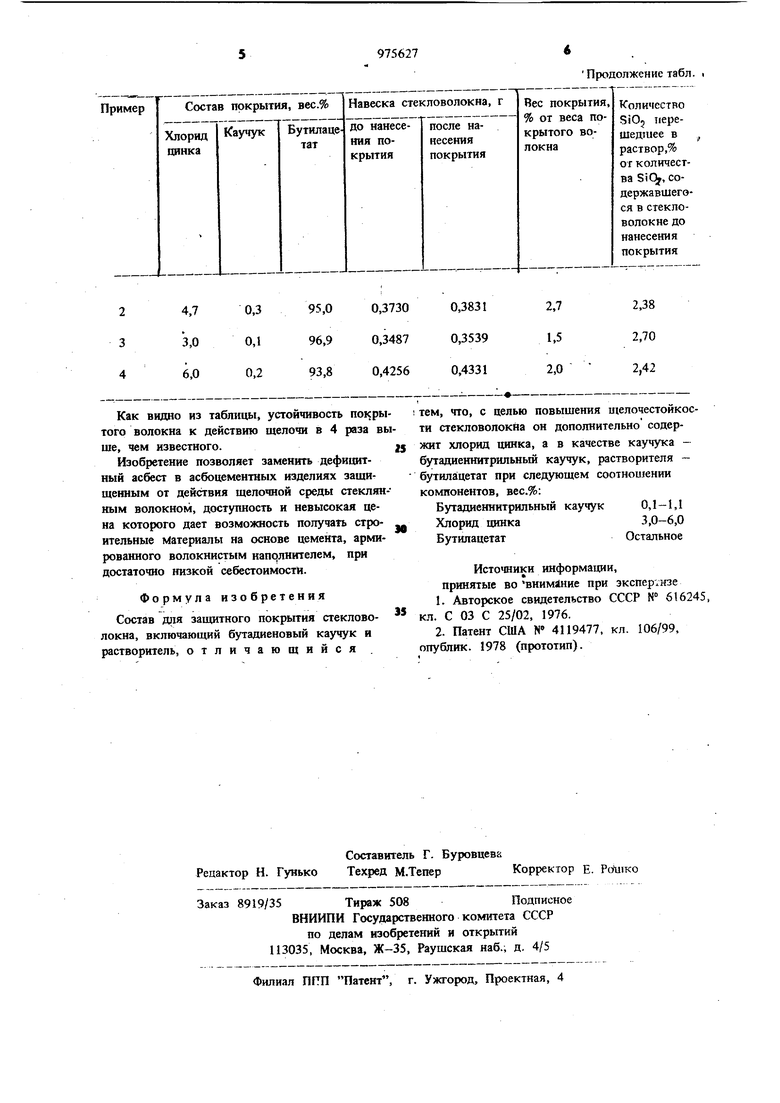

Изобретение относится к строительным материалам и может применяться для зашиты стеклянного волокна, используемого в щелоч ных средах, в частности для армирования цементных изделий. Известен состав для .защитного покрытия стекловолокна содержащий вес.%: сополимер. этилена с винилацетатом - 0,5-3; силан . 0,3-2; алифатическая эпоксидная смола 0,1- 0,5; окисленный полиэтилен 0,05-1,0; .дистиллированная вода - остальное 1. Наиболее близким к изобретению по техни ческой сущности и достигаемому результату является состав, зашищс1ющий стеклянное во5ОКНО, используемое для армирования цемент ных изделий, содержащий, вес.%: бутадиенстирольный каучук 2-20; силан - 0,05; уксусная кислота 0,05--5; аминтрети«щая кислота, жирного яла 0.05-5, вода - остальное до Однако сгекиоволокно, покрытое указанным составом, обладает довольно низкой щелочестойкостью в цементных изделиях, что принуждает ис11ользоп;(ть стеклянное вслокно, содержащее двуокись циркония, т.е. повыщать щелочеустойчивость за счет изменения химического состава стекла. Введение двуокиси циркония удорожает стекло и затрудняет выработку из него волокна. Целью изобретения является поЪыщение щелочестойкостн стекловолокна , причем защищаемое волокно изготовлено из доступного и дешевого сырья и не содержит циркония или других удорожающих добавок. При этом покрытие предложенного состава способно защитить стекловолокно в экстремальных условиях - при температуре 100° С и рН среды 13. Поставленная цель достигается тем, что состав для защитного покрытия стекловолокна, включающий бутадиеновый каучук и растворитель, дополнительно содержит хлорид цинка, а в качестве каучука - бутадиеннитрильный каучук, растворителя - бутнлацетат, при следующем соотношении компонентов, вес.%: Бутадиеннитрильный каучук0.1 1,0 Хлорид цинка3,0-6,0 БутилацетатОстальное Покрытия предложенного состава получают следующим образом. Разделив все количество бутилацетата на две части, растворяют в одной из них бутадаеннитрильный каучук, а в другой - хлорид цинка. Приготовленные растворы смешивают и окунанием наносят состав на стекловолокно, предварительно нагретое при 50-100°С в водном растворе сульфата , щгак концентрацией 1,5-16,0 вес.% и высушенное при 120°С (15 мин). Вынув стекловолокно из раствора, содержащего эластомер и хлорид цинка, дают стечь избытку раствора, содержащего эластомер и хлорид цинка, дают стечь избытку раствора и удаляют растворитель, нагревая образец 5-15 мин при 100- 120° С, После испарения растворителя на поверхности стекловолокна остается покрытие в количестве 1 - 10% от веса покрытого волокна. Устойчивость покрытого стекловолокна к щелочным средам определяют, нагревая волокно 50 ч, при 100°С в 0,1 н. растворе гидроксида натрия. Пример 1.В44г бутилацетата растворяют 5 г хлорида цинка. В другой такой же порции бутилацетата растворяют 1 г каучука СКН-40, жесткость по Дефо 1500. Оба раствора сливают и перемешивают Найеску стекловолокна, состав которого при веден в таблице, нагревают КЗ ч в водном растворе сульфата цинка концентрации 8 вес после чего трижды промывают водой, декантируя, и сушат при 120° С 10 мин. Подготовленное таким образом стекловолокно окружают в приготовленный, как указано вы ше, раствор, с вьпгутого образца дают стечь избыточному раствору (2 мин), затем прогр вают образец при 120° С 15 мин.

t),4122

Известный Предлагае0,3361

93,6

5,3

9,70

2,27

9,0

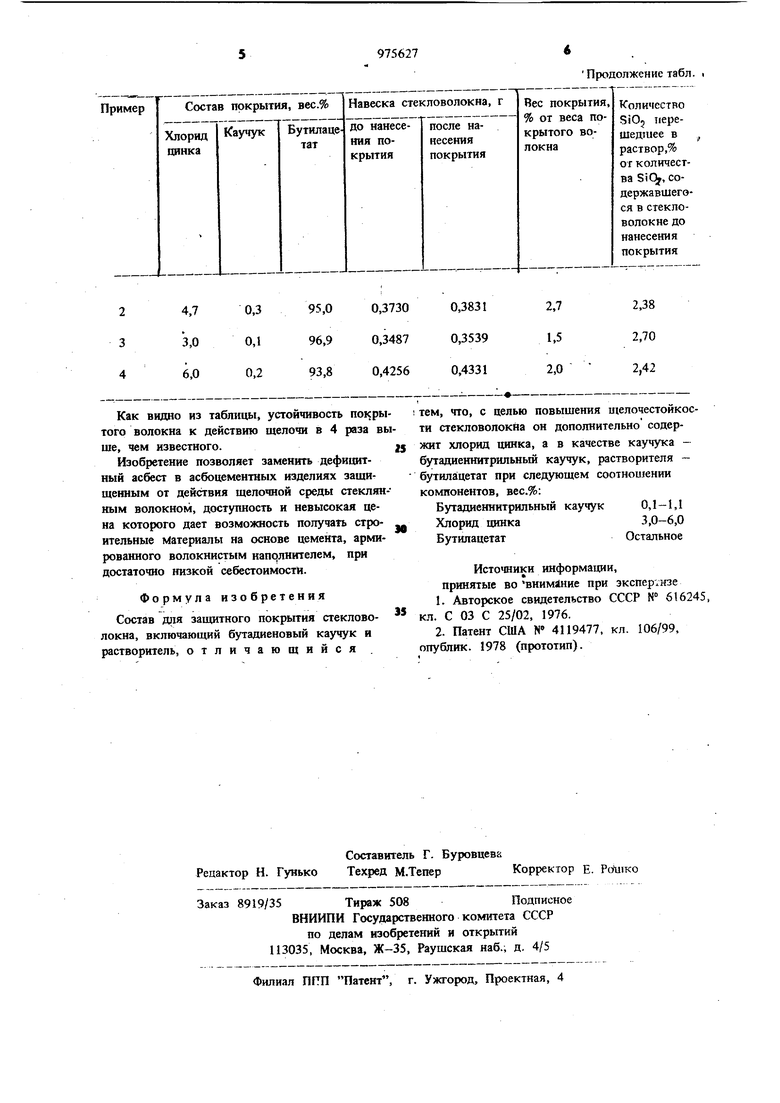

0,3694 4 Конкретные составы для покрытия и результаты испытания образцов приведены в таблице. Пример 2. В 90 г бутилацетата растворяют 9 г хлоридацинка. В другой такой же порции бутилацетата растворяет 0,5 г каучука СКН- 40, жесткость по Дефо 1600. Оба раствора сливают и перемешивают. Навеску стекловолокна, состав приведен в таблице, нагревают 10 ч в водном растворе сульфата цинка концентрации 16 вес.%, после чего трижды промывают водой, декантируя, и высушивают при 120° С 15 мин. Покрытие наносят аналогично примеру 1. Пример 3. В 100 г бутилацетата растворяют 6,2 г хлорвда цинка. В другой такой же порции бутилацетата растворяют 0,21 г каучука СКН-40, жесткость по Дефо 1500. Оба раствора сливают и перемешивают. Навес-i ку стекловолокна нагревают 10 ч в водном растворе сульфата цинка концентрации 1,5 вес.%, после чего трижды промывают водой, декантируя, и сушат при 120С 10 мин. Покрытие, наносят, как описано в примере 1. Пример 4. ВШОг бутилацетата растворяют 12,8 г хлорида цинка. В другой такой же порций бутилацетата растворяют 0,5 г каучука СКН-40, жесткость по Дефо 1500. Оба раствора сливают и перемешивают. Навеску стекловолокна нагревают 10 ч в водном растворе сульфата цинка, концентрации 1,5 вес.%, после чего трижды промывают водой, декантируя, и сушат при 10 мин. Покрытие наносят, как описано в примере 1. Описываемые составы для покрь1тия наносят на стекловолокно, выработанное из стекла системы: 81О2-А12Оз- BjOs-RO-RzO. Конкретные составы для защитных покрытий и устойчивость стеклянного волокна к действию 0,1 н. раствора гидроЛсида натрия (100°С, 50 час.) приведены в таблице. Как видно из таблицы, устойчивость покры того волокна к действию щелочи в 4 раза вы ше, чем известного. Изобретение позволяет заменить дефицитный асбест в асбоцементных изделиях защищенным от действия щелочной среды стеклян ным волокном, доступность и невысокая цена которого дает возможность получать строительные Материалы на основе цемента, армированного волокнистым напрлнителем, при достаточно низкой себестоимости. Формула изобретения Состав для защитного покрьггия стекловолокна, включающий бутадиеновый каучук я растворитель, отличающийся

Продолжение табл. тем, что, с целью повыщения щелочестойкости стекловолокна он дополнительно содержит хлорид цинка, а в качестве каучука бутадиеннитрильный каучук, растворителя бутилацетат при следующем соотношении компонентов, вес.%: Бутадиеннитрильный каучук0,1-1,1 Хлорид цинка3,0-6,0 БутилацетатОстальное Источники информации, принятые во внимание при экспер.зое 1.Авторское свидетельство СССР № 616245, кл. С 03 С 25/02, 1976. 2.Патент США N 4119477, кл. 106/99, опублик. 1978 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-04-01—Подача