(54) СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1528762A1 |

| Способ изготовления асбестоцементных изделий | 1987 |

|

SU1502314A1 |

| Способ приготовления асбестовой суспензии для изготовления асбестоцементных изделий | 1988 |

|

SU1595811A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2008294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2611127C2 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННОГО КАМНЯ | 1991 |

|

RU2011515C1 |

| Способ изготовления керамических изделий | 1990 |

|

SU1728184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1988 |

|

SU1618739A1 |

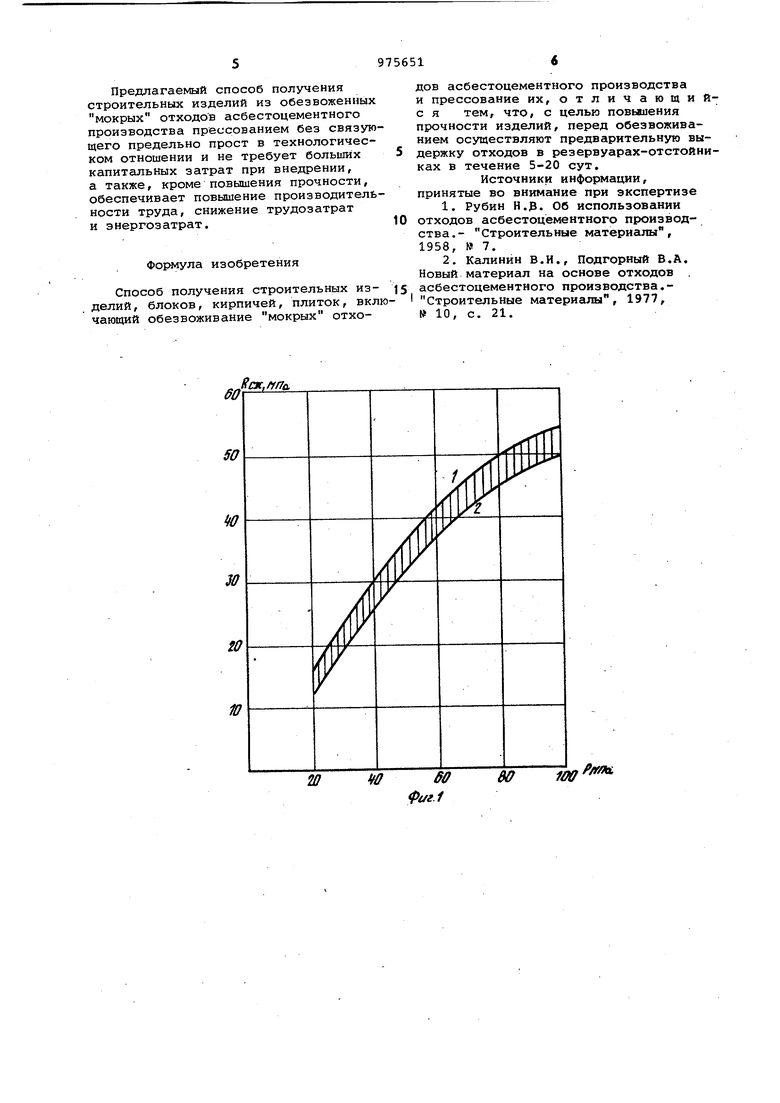

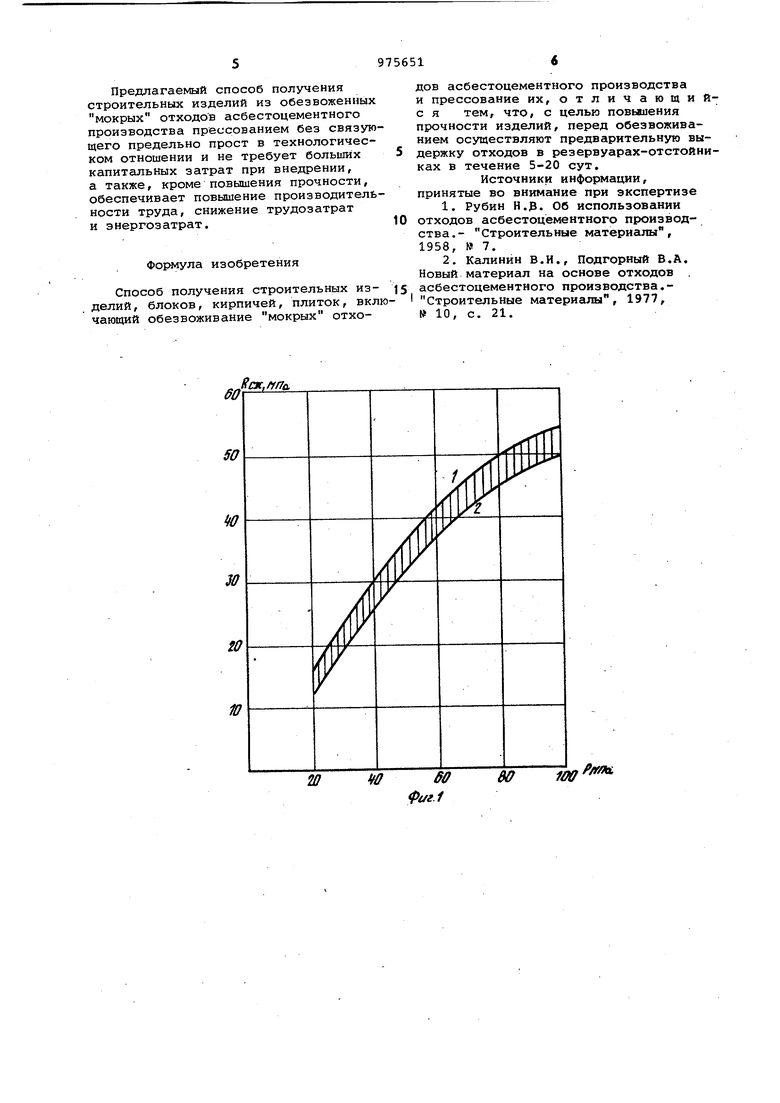

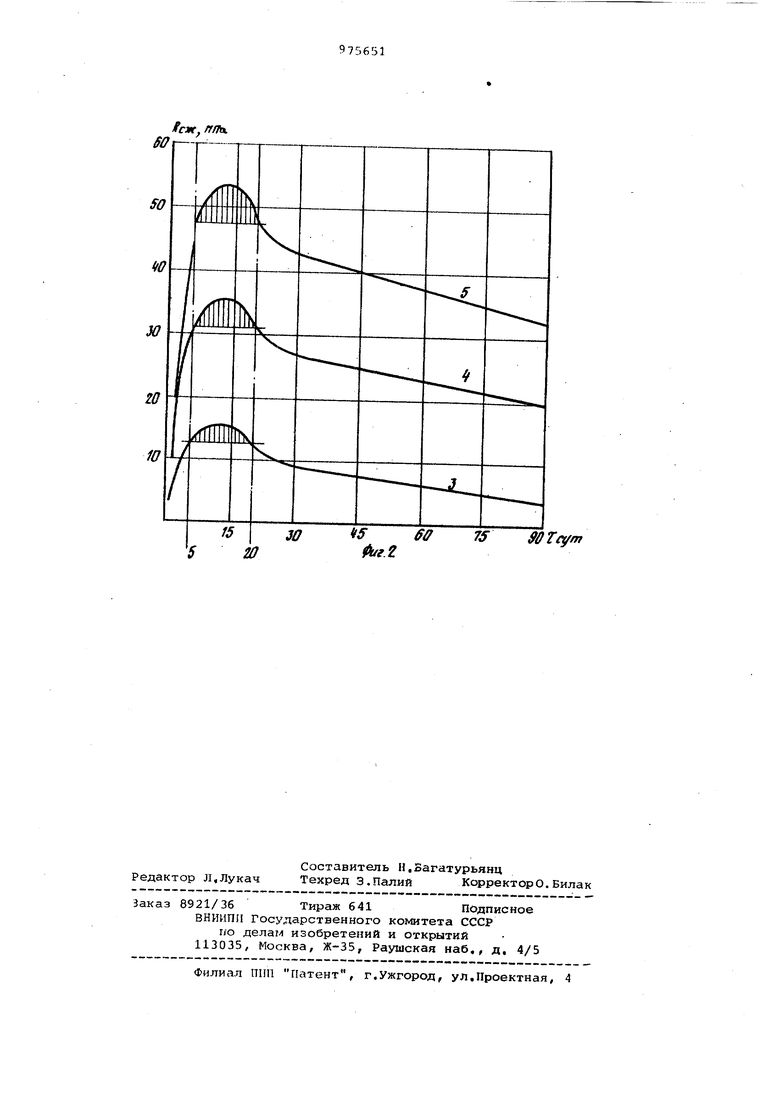

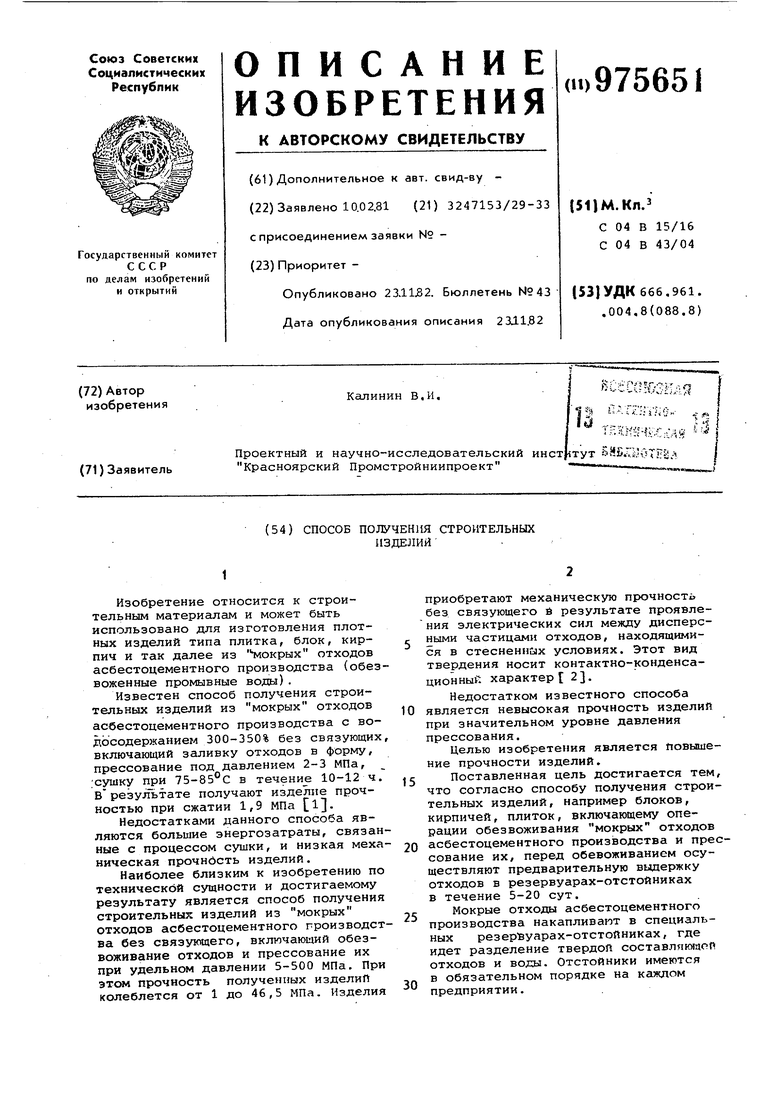

Изобретение относится к строительным материалам и может быть использовано для изготовления плотных изделий типа плитка, блок, кирпич и так далее из мокрых отходов асбестоцементного производства (обез воженные промывные воды). Известен способ получения строительных изделий из мокрых отходов асбестоцементного производства с водосодержанием 300-350% без связующих включающий заливку отходов в форму, прессование под давлением 2-3 МПа, сушку при 75-85°С в течени 10-12 ч в резу.льтате получают изделие прочностью при сжатии 1,9 МПа l. Недостатками данного способа являются большие энергозатраты, связа ные с процессом сушки, и низкая меха ническая прочность изделий. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ получени строительных изделий из мокрых отходов асбестоцементного производс ва без связующего, включающий обезвоживание отходов и прессование их при удельном давлении 5-500 МПа. Пр этом прочность полученных изделиП колеблется от 1 до 46,5 МПа. Издели приобретают механическую прочность без связующего S результате проявления электрических сил между дисперсными частицами отходов, находящимиHIся в стесненнглх условиях. Этот вид твердения носит контактно-конденсационный характер 2. Недостатком известного способа является невысокая прочность изделиП при значительном уровне давления прессования. Целью изобретения является повышение прочности изделий. Поставленная цель достигается тем, что согласно способу получения строительных изделий, например блоков, кирпичей, плиток, включающему операции обезвоживания мокрых отходов асбестоцементного производства и прессование их, перед обевоживанием осуществляют предварительную выдержку отходов в резервуарах-отстойниках в течение 5-20 сут. Мокрые отходы асбестоцементного производства накапливают в специальных резервуарах-отстойниках, где идет разделение твердой составляющоп отходов и водда. Отстойники имеются в обязательном порядке на каждом предприятии. Технологический процесс изготовле ния изделий по этому способу начинается с вьщержки мокрых отходов в течение времени, предусмотренного тех нологическим регламентом (от 5 до 20 сут). Выдержка мокрых отходов выполняется в существующих специальных резервуарах-отстойниках, расширенных до необходимых объемов. Обезвоживание мокрых отходов осу ществляют в две стадии. На первой стадии основная часть воды удаляется механическим путем (опрессовкой в -фильтр-формах, обжатием в валках, осаждением в центрифугах). При этом абсолютная влажность мокрых отходов меняется от 280-300% до 80-100%. На второй стадии удаление воды осущ ствляют, испарением до установления абсолютной влажности материала 2022%. Заключительная операция - прессо вание изделий. Обезвоженные отходы помещают в пресс-форму и прессуют под давлением, которое обеспечивает заданную прочность изделий. После прессования изделие готово к исполь зеванию. Давление прессования зависит от заданной прочности изделий и возраста используемых отходов (в интервале 5-20 сут), На фиг. 1 изобралсёны эмпирически кривые, характеризующие величину прессующего давления, на фиг. 2 кривые, характеризующие изменение прочности изделий из мокрых отход в зависимости от их возраста. Кривая 1 обозначает возраст отхо дов 12-13 сут, кривая 2 - возраст отходов 5- 20 сут (фиг. 1). Кривая характеризует изменение прочности в зависимости от времени выдержки отходов при давлении прессования 20 М кривая 4 - то же, при давлении прес сования 50 МПа; кривая 5 - то же, при давлении прессования 100 МПа (фиг. 2). Электрические силы дисперсных частиц мокрых отходов монотонно

1

3

5

20

30

90

14,0

. 8,8 48,8 29,0 31,5 55,7 56,1 30,4 28,0 46,0 17,0 9Д нарастают в связи с активной гидратацией цемента (содержащегося в отходах) и переходом системы в мутабильное состояние. Затем наступает пиковый момент, когда мутабильное состояние системы начинает переходить в стабильное и влияние электрических сил ослабевает. На фиг. 2 это видно по падению прочности. Прочность прессуемого изделия тем вЕдше, чем возраст отходов к 12-13 сут. При интервале выдержки отходов 5-20 сут обеспечивается достаточно высокая механическая прочность изделий, предъявляемая строительными нормами. Пример 1. Мокрые отходы, отобранные у рекуператоров Красноярского комбината асбестоцементных изделий в момент их продувки, выдерживают в течение 5 сут. После этого производят обезвоживание в фильтрформе на прессе 2ПГ-500, а затем в сушильном шкафу. Остаточная абсолютная влажность составляет около 20%. Прессование осуществляют в прессформе ПСУ-10 при давлении 20 МПа. Испытание изделий производят через 3-5 ч после изготовления. Пример 2. Мокрые отходы, отобранные у рекуператоров Красноярского комбината асбестоцементных изделий в момент их продувки, выдерживают в течение 20 сут. После этого производят обезвоживание в фильтрформе на прессе 2ПГ-500, затем - в сушильном шкафу до остаточной влажности 20%. Прессование осуществляют в пресс-форме ПСУ-10 при давлении 50 МПа. Испытание изделий проводят через 3-5 ч после изготовления. В таблице приведены прочностные показатели строительных изделий, полученных прессованием мокрых отходов асбестоцементного производства, выдержанных перед обезвоживанием различное время.

Предлагаемый способ получения строительных изделий из обезвоженных мокрых отходов асбестоцементного производства прессованием без связующего предельно прост в технологическом отношении и не требует больших капитальных затрат при внедрении, а также, кроме повышения прочности, обеспечивает повышение производительности труда, снижение трудозатрат и энергозатрат.

Формула изобретения

Способ получения строительных из- |5 делий, блоков, кирпичей, плиток, включающий обезвоживание мокрых отхоJ(cx,/ino,

дов асбестоцементного производства и прессование их, отличающис я тем, что, с целью повыиения прочности изделий, перед обезвоживанием осуществляют предварительную выдержку отходов в резервуарах-отстойнках в течение 5-20 сут.

Источники информации, принятые во внимание при экспертизе

10, с. 21.

P/fOai.

W

Hfffff 75

.г

Авторы

Даты

1982-11-23—Публикация

1981-02-10—Подача