(54) КИСЛОТОУПОРНАЯ КОМПОЗИЦИЯ

1

изобретение относится к технике защиты от коррозии и может быть использовано при изготовлении кисло тоупорных изделий различного назначения, а также как йяжущее для футеровки аппаратов химических предприятий, работающих в условиях воздействия агрессивных сред растворов солей хлоридов и сульфатов.

Известна кислотоупорная мастика, включающая жидкое.стекло, кремнефтористый натрий и диабазовую муку l3

Недостатком этой мастики является низкое значение водостойкости.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является масса для кислотоупорных изделий, включающая, мас,%:

Жидкое стекло 18-20

Кремнефтористый

натрий2,7-3,0

Диабазовый порошок15-20

Песок кварцевый 50-60 и добавку хлорпарафина 0,1-2% от веса жидкого стекла С.

Однако известная масса имеет высокую пористость и низкие значения

прочности и химической стойкости в растворах солей хлоридов и сульфатов. Целью изобретения является уменьшение пористости и повышение стойкости в карналлитовом растворе от переработки полиминеральных руд гаплургических пронзвсщств и прочности изделий после термической обработки.

10

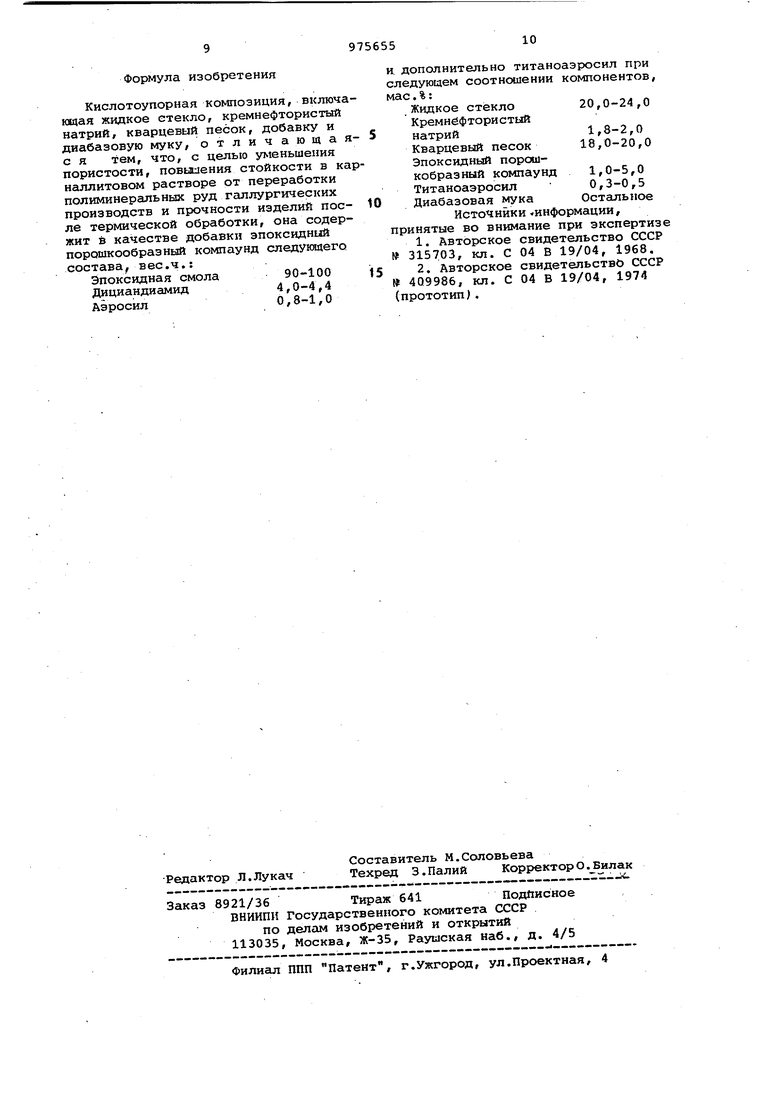

Эта цель достигается тем, что ч кислотоупорная композиция, включающая жидкое стекло кремнефторнстый натрий, кварцевый песок, добавку и диабазовую муку, содержит в качестве 5 добавки эпоксидный порошкообразный компаунд следующего состава, вес.ч.: Эпоксидная смола 90-100 Дициандиамид 4,0-4,4 Аэросил0,8-1,0

20

и дополнительно титаноаэросил при следующем соотношении компонентов, мас.%:

Жидкое стекло 20,0-24,0 Кремнефтористый

25 натрий1 8-2,0

Кварцевый песок 18,0-20,0 Эпоксидный порошкообразный компаунд 1,0-5,0 Титаноаэросил 0,3-0,5

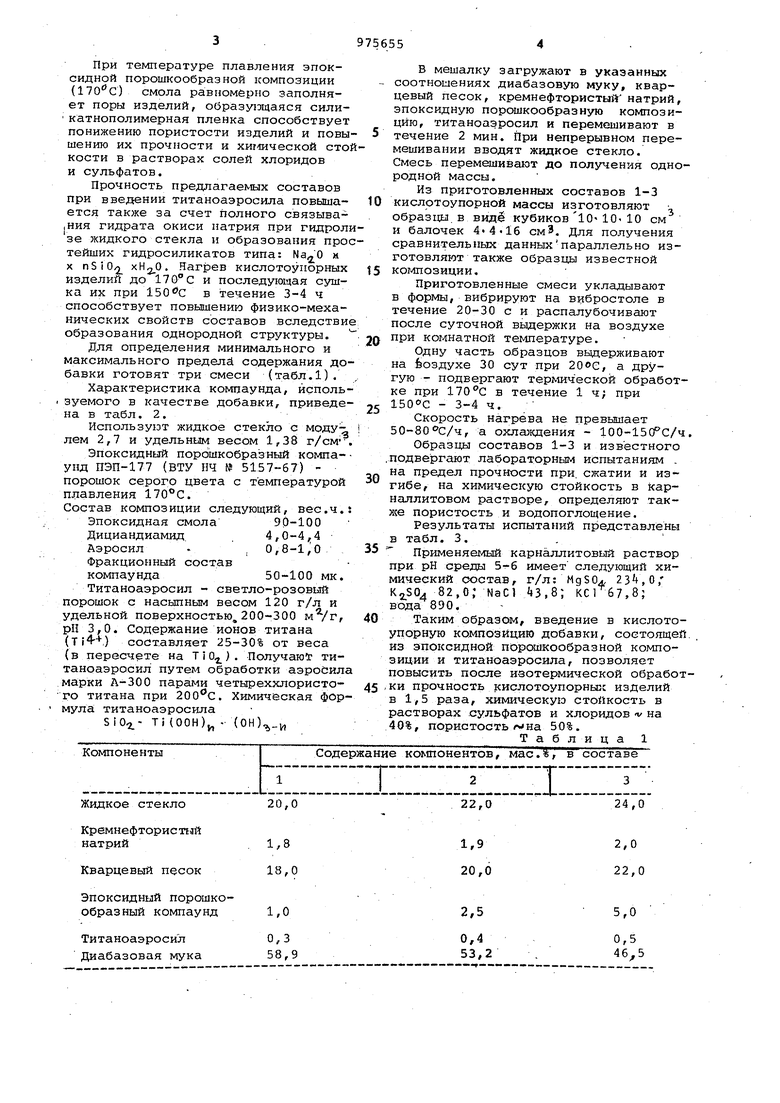

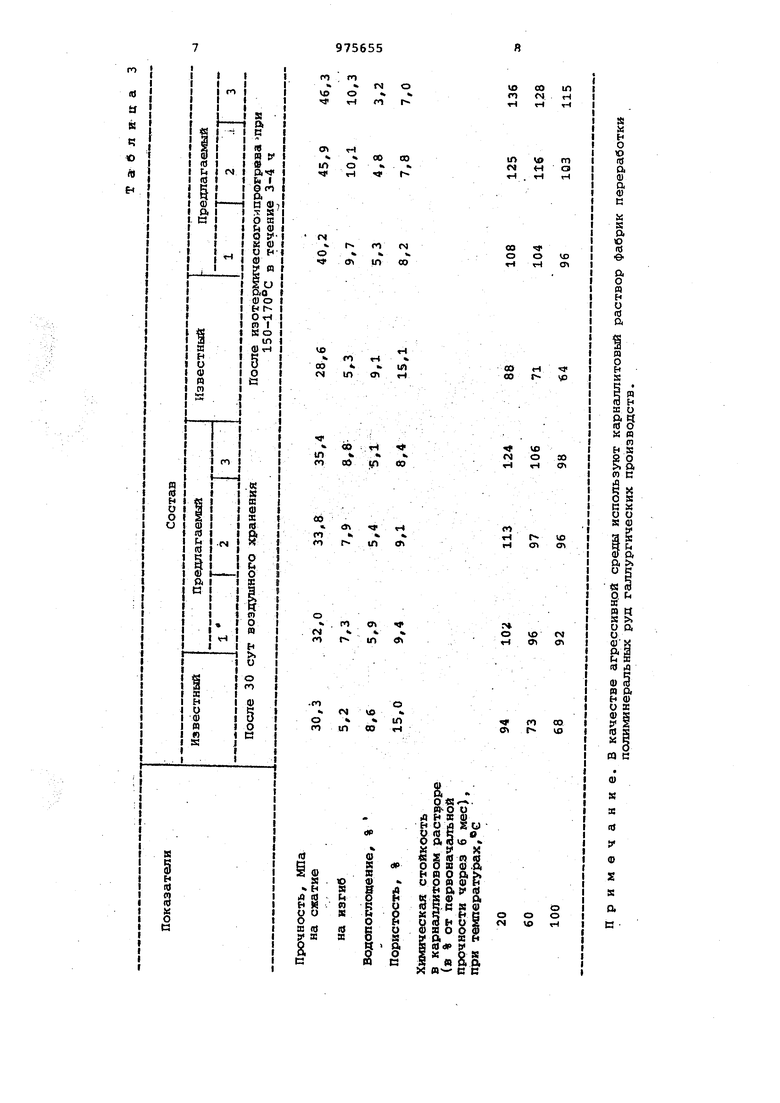

30 Диабазовая мука Остгшьное При температуре плавления эпоксидной порошкообразной композиции (170с) смола равномерно заполняет поры изделий, образующаяся силикатнополимерная пленка способствует понижению пористости изделий и повы шению их прочности и химической сто кости в растворах солей хлоридов и сульфатов. Прочность предлагаемых составов при введении титаноаэросила повышается также за счет полного связыва,ния гидрата окиси натрия при гидрол зе жидкого стекла и образования про тейших гидросиликатов типа: н X nSiO:2. ХН2.0 Нагрев кислотоупорных изделий до 170°С и последующая сушка их при 150с в течение 3-4 ч способствует повышению физико-механических свойств составов вследстви образования однородной структуры, Для определения минимального и максимального пределй содержания до бавки готовят три смеси (табл.1). Характеристика компаунда, исполь зуемого в качестве добавки, приведе на в табл, 2, Используют жидкое стекло с модулем 2,7 и удельным весом 1,38 г/см Эпоксидный порошкобра:з ный компаунд ПЭП-177 (ВТУ НЧ № 5157-67) порошок серого цвета с температурой плавления 170°С, Состав композиции следующий, вес,ч. Эпоксидная смола 90-100 Дициандиамид . 4,0-4,4 Аэросил - , 0,8-1,0 Фракционный состав компаунда50-100 мк, Титаноаэросил - светло-розовый порошок с насыпным весом 120 г/л и удельной поверхностью, 200-300 , рП 3,0, Содержание ионов титана (,) составляет 25-30% от веса (в пересчете на Т i 0, ). Получают: титаноаэросил путем обработки аэройил марки Л-300 парами четыреххлористоГО титана при . Химическая фор мула; титаноаэросила SiO-j - Ti (ОСН) - (OH),V, В мешалку загружают в указанных соотношениях диабазовую муку, кварцевый песок, кремнефтористый натрий, эпоксидную порошкообразную композицию, титаноадросил и перемешивают в течение 2 мин. При непрерывном перемешивании вводят жидкое стекло. Смесь перемешивают до получения однородной массы. Из приготовленных составов 1-3 кислотоупорной массы изготовляют образцы в виде кубиков10«1010 см и балочек 4«416 см . Для получения сравнительных данныхпараллельно изготовляют также образцы известной ког шозиции. Приготовленные смеси укладывают в формы, вибрируют на вибростоле в течение 20-30 с и распалубочивают после суточной выдержки на воздухе при комнатной температуре. Одну часть образцов выдерживают на ёоздухе 30 сут при , а другую - подвергают термической обработке при в течение 1ч; при 1500С - 3-4 ч, Скорость нагрева не превышает 50-80 С/ч, а охлаждения - 100-150°С/ч, Образцы составов 1-3 и известного подвергают лабораторным испытаниям . на предел прочности при. сжатии и изгибе, на химическую стойкость в карналлитовом растворе, определяют также пористость и водопоглощение. Результаты испытаний представлены в табл, 3, Применяемый карналлитовый раствор при рН среды имеет следующий химический состав, г/л: MgSOx 23,0, 82,0; NaCI Л3,8; ,8; вода 890, Таким образом, введение в кислотоупорную КОМПОЗИЦИЮ добавки, состоящей, из эпоксидной порСйикообразной композиции и титаноаэросила, позволяет повысить после изотермической обработки прочность кислотоупорны:; изделий в 1,5 раза, химическую стойкость в растворах сульфатов и хлоридов -v на 40%, пористостьrJна 50%. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислоупорная замазка | 1978 |

|

SU709589A1 |

| Композиция для изготовления кислотоупорных изделий | 1981 |

|

SU992469A1 |

| Сырьевая смесь для изготовления кислотостойкого раствора | 1987 |

|

SU1502527A1 |

| Кислотоупорная композиция | 1980 |

|

SU906965A1 |

| Сырьевая смесь для изготовления кислотоупорной композиции | 1980 |

|

SU975652A1 |

| Бетонная смесь | 1982 |

|

SU1039917A1 |

| Кислотоупорная композиция | 1979 |

|

SU867902A1 |

| Бетонная смесь | 1980 |

|

SU950696A1 |

| Сырьевая смесь для изготовления кислотоупорного бетона | 1981 |

|

SU996373A1 |

| Масса для приготовления кислотоупорных изделий | 1981 |

|

SU996371A1 |

Жидкое стекло

Кремнефторис тнй

натрий

Кварцевый песок

Эпоксидный порошкообразный компаунд

Титаноаэросил

Диабазовая мука

24,0

2,0 22,0

5,0

0,5

Таблица 2 Формула изобретения Кислотоупорная композиция, включающая жидкое стекло, кремнефтористый натрий, кварцевый песок, добавку и диабазовую муку, отличающая- 5 с я тем, что, с целью уменьшения пористости, повышения стойкости в карналлитовом растворе от переработки полиминеральных руд галлургических производств и прочности изделий пос- 10 ле термической обработки, она содержит в качестве добавки эпоксидный порошкообразный компаунд следующего состава, вас.ч.: 90-100 Эпоксидная смола 4,0-4,4 Дициандиамид 0,8-1,0 Аэросил и. сл ма пр № № (п дополнительно титаноаэросил при едующем соотношении компонентов, е.%: Жидкое стекло 20,0-24,0 Кремнбфтористый натрий1,8-2,0 Кварцевый песок 18,0-20,0 Эпоксидный порошкобразный компаунд 1,0-5,0 Титаноаэросил 0,3-0,5 Диабазовая мука Остальное Источники .информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 315703, кл. С 04 В 19/04, 1968. 2.Авторское свидетельство СССР 409986, кл. С 04 В 19/04, 1974 рототип),

Авторы

Даты

1982-11-23—Публикация

1981-06-29—Подача