(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления безобжиговых облицовочных плиток | 1978 |

|

SU694473A1 |

| Шихта для производства фасаднойплиТКи | 1979 |

|

SU833803A1 |

| Состав для изготовления строительных изделий | 1982 |

|

SU1087488A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2150443C1 |

| Сырьевая смесь для изготовления строительных изделий | 1979 |

|

SU885196A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2070176C1 |

| Шихта для производства фасадной плитки | 1982 |

|

SU1043128A1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА | 2015 |

|

RU2603143C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

Изобретение относится к производству строительных материалов, в частности для изготовления облицовочных безобжиговых плиток.

Известна масса для изготовления облицовочных плиток, содержащая сырые пиритные огарки и ортофосфорную кислоту 1.

Недостатками такой массы являются плохая формуегюсть и низкая прочность .

Наиболее близкой к изобретению является шихта для безобжи17овых плиток, включающая,%: ортофосфорная кислота 12-20, глина 3-7, трепел 10-14, отходы 6-10, известь 3-5 и песок остальное .2 .

Недостатком известной шихты является высокое водопоглощение.

Цель изобретения - снижение водопоглощения-и утилизация отходов энергетической промышленности.

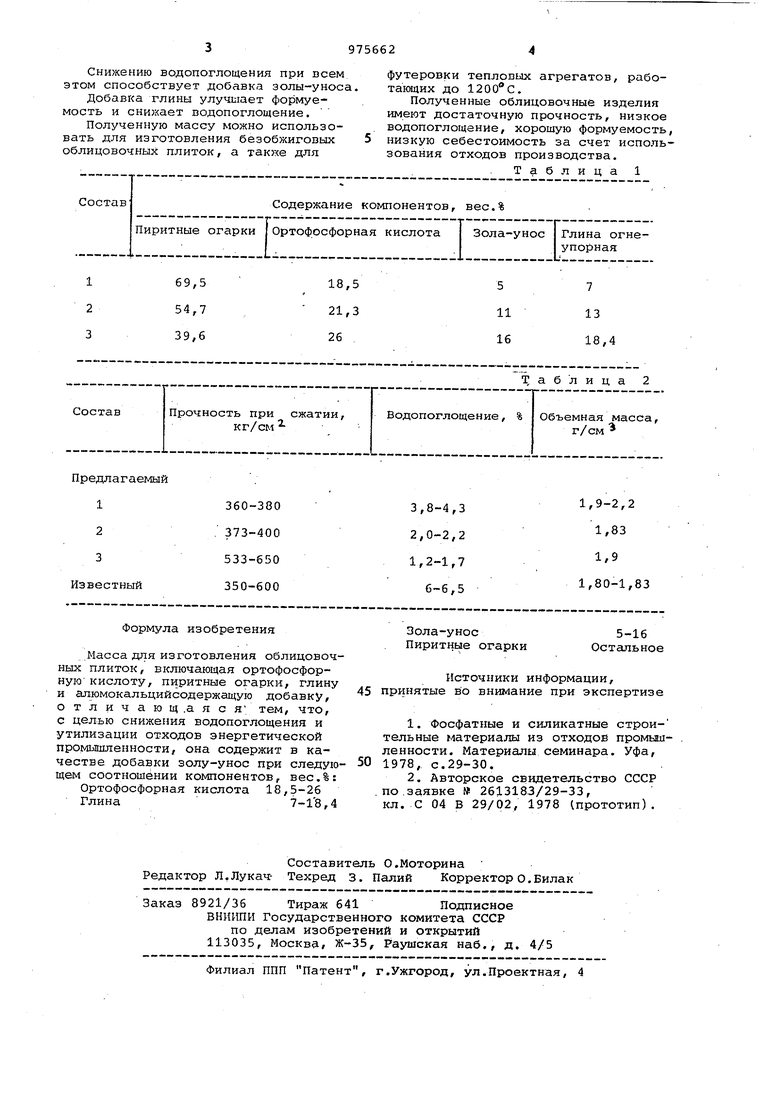

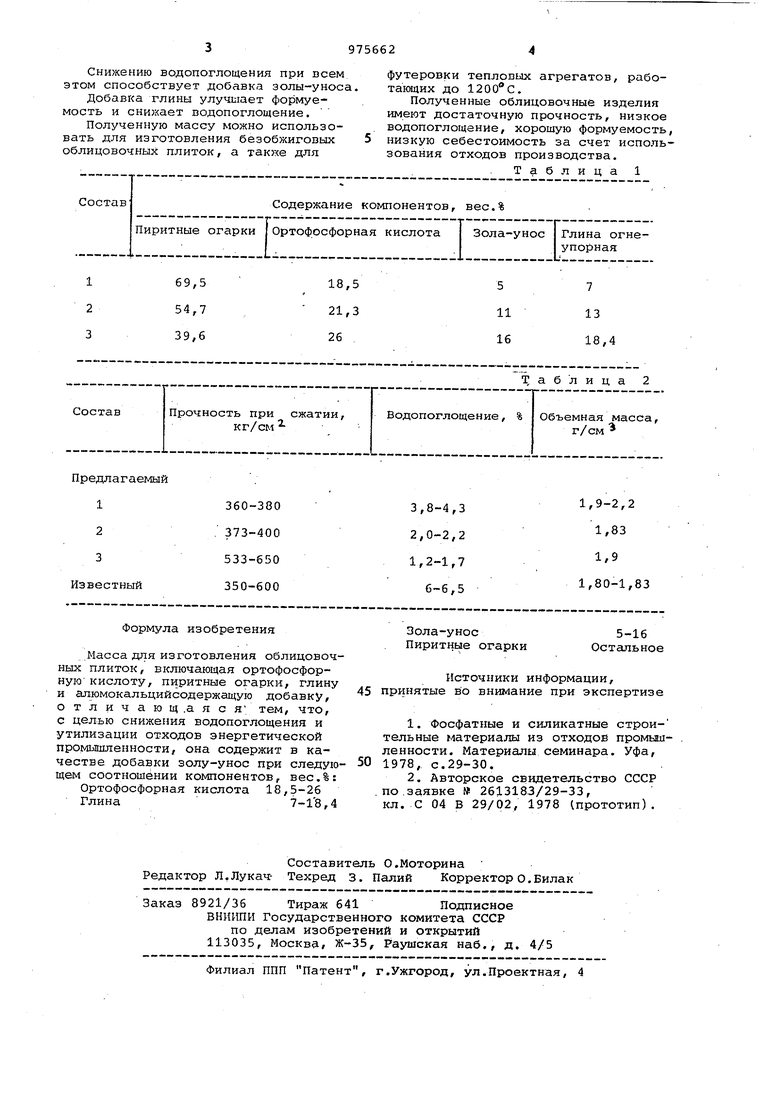

Поставленная цель достигается тем, что масса для изготовления облицовочных плиток,включающая ортофосфорную кислоту.пиритные огарки,глину и алюмокальцийсодержащую добавку, в качестве добавки содержит золу-унос при следующем соотношении компонентов, вес.I:

Ортофосфорная кислота 18,5-26 Глина7-18,4

Зола-унос5-16

Пиритные огарки Остальное Составы npeAnaraehrofl массы предЪтавлены в табл. 1.

Используется следу1адая методика: пиритные огарки интенсивно перемешивают с ортофосфорной кислотой, выжи10дают 10-15 мин, а затем перемешивают с золой-уносом и огнеупорной глиной. Из полученной массы прессуют кубики размерами 5ii5)5 стл и плитки ,8 см при Р 400 кг/см . .

15 После формования их сушат при 50 6ОС в течение 4 ч, а затем термообрабатывают при 300 - 400°С в течение 45 мин - 1 ч.

После остывания образцы испыты20;вают на прочность при сжатии, изгибе и определяют водопоглощение и объемную массу.

Результаты испытайия представлены в табл. 2.

25

Характеристика формуемости: композиции хорошо заполняют форму, ребра и углы плиток формуются четко, не осыпаются, не -содержат раковины, при снятии давления хорошо сохраня30ют заданную .

Авторы

Даты

1982-11-23—Публикация

1980-12-19—Подача