(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ

Изобретение относится к строительным материалам и предназначено для изготовления теплоизоляционных изделий, применяемых в промыиленности строительных материалов.

Известна сырьевая смесь для теплоизоляционных изделий, включанх ая огнеупорную глубину, фосфатное связующее, бой красного кирпича 1.

Недостатками этой смеси являются высокая температура термообработки изделий, плохая удобоукладываемость, необходимость подготовки исходного .сырья.

Наиболее близкой к изобретению является сцрьевая смесь для изготовления теплоизоляционных изделий, включающая, вес.%: керамзит 16-53; шамот 24-34; огнеупорное глинийтое сырье 6-22, фосфатное связующее 1728X2.

Недостатками известного состава являются высокая температура термообработки изделий, плохая удобоукладываемость и необходимость подготовки исходного сырья (дробление и расcei)..

Целью изобретения является обеспечение высокой удобоукладываемости смеси, упрощение технологии изготов-

ления и утилизация отходов производства.

Эта цель достигается тем, что сырьевая смесь для изготовления теплоизоляционных изделий, включающая фосфатное связующее, керамзит и наполнитель, содержит в качестве наполнителя тонкомолотый шамотный мертель и дополнительно отходы мед10норудного производства и алю -шниевую пудру при следующем соотношении .компонентов, вес.%:

Фосфатное связующее17-24

15 Тонкомолотый шамотный мертель 38-40 Отходы медно20рудного производства 4,9-6,5 Пудра алюминиевая 0,1-0,5 Керс1Мзит Остальное В сырьевую смесь входят отходы

25 (хвосты) .меднорудного производства,г которые характеризуются следующим химическим составом, %:

6,4

30

7,0 Ala.0-j

0,2

TiO0,8 CaO MgO

1,0 Cu .

0,15 S

0,12 SiOi

Остальное

Гранулометрический состав хвостов следующий, %:

1 ммСледы

1-05 мм4-3

0,5--0,3 мм10-8

0,3-0,15 мм15-10

0,15-0,074 мм11-9

0,074 мм60-70

Сочетание фосфатного связующего с тонкомолотыми отходс1ми меднорудного производства и алюминиевой пудры позволяет значительно снизить температуру термообработки изделий, так как наличие ,в составе порошковой части химически активных металлов алюминия и меди и окислов щелочноземельных элементов (кальция и-магния) , которые вступают во взаимодей ствие с кислыми реагентами (в данном случае фосфатными связующими) при нормальной температуре и без термообработки, способствует направленному структурообразованию в материале , Эта структура не претерпевает модификационных превращений при повышении температур вплоть до тем.пературы эксплуатации, т.е. до температур обжига керамических изделий 1100-1300°С.

Одновременно образование-при низких температурах фосфатов железа и магния способствует появлению в материале высокоподвижных и прочных связей, обеспечивающих повышенную термостойкость,материала, что увеличивает сроки службы изделий.

Тонкодисперсные отходы меднорудного производства в сочетании с тонкодисперсной алюминиевой пудрой улучшают подвижность и удобоукладываемость.

Бетонная фосфатная смесь с заполнителем представляет собой жесткую смесь, удобоукладываемость которой характеризуется продолжительностью вибрирования (в секундах).

Введение в состав смеси широко распространенного недефицитного и недорогого шамотного мертеля тонкого помола liJT-2, выпускаемого отечественной промышленностью согласно ГОСТ 6137-61, позволяет формировать изделия из легкого бетонс1 с необходимой макроструктурой без предварительной подготовки исходного сырья. Рецептура сырья смеси подобрана так что предварительный помол, дроблени и рассев исходных компонентов не тр буется, что значительноупрощает технологию изготовления изделий.

Предлагаемая сырьевая смесь отверждается в условиях нормальной температуры, что позволяет исключить такой дорогой технологический предел, как высокотемпературный обжиг, и

значительно упростить технологию.

Использование в композиции отходов (хвостов меднорудного производства определенного состава позволяет сократить объем отвалов горнометаллургических шлаков за счет потребления.

Введение в композицию более 6,5 вес.% отходов ( хвостов) меднорудного производства приводит к резкому твердению сырьевой смеси, сильному разогреву бетонной массы и потери технологичности за счет быстрого химического взаимодействия фосфатной, составляющей с окислами щелочно-земельных металлов, меди, поскольку

Q содержание последних возрастает с увеличением количества введенных в массу отходов.

Введением в сырьевую смесь менее 4,9 вес.% отходов (хвостов меднорудного производства не достигается эффекта твердения при нормальной температуре и не реализуется явление улучшенной удобоукладываемости, ввиду недостаточности количества кальцие вых, магниевых и медных компонентов, а следовательно, и меньшего количества фосфатных солей, обеспечивающих твердение при нормальной температуре. Снижение количества окислов железа, магния не обеспечивает хорошую удобо укладываемость смеси, при этом нарушается технологичность процесса.

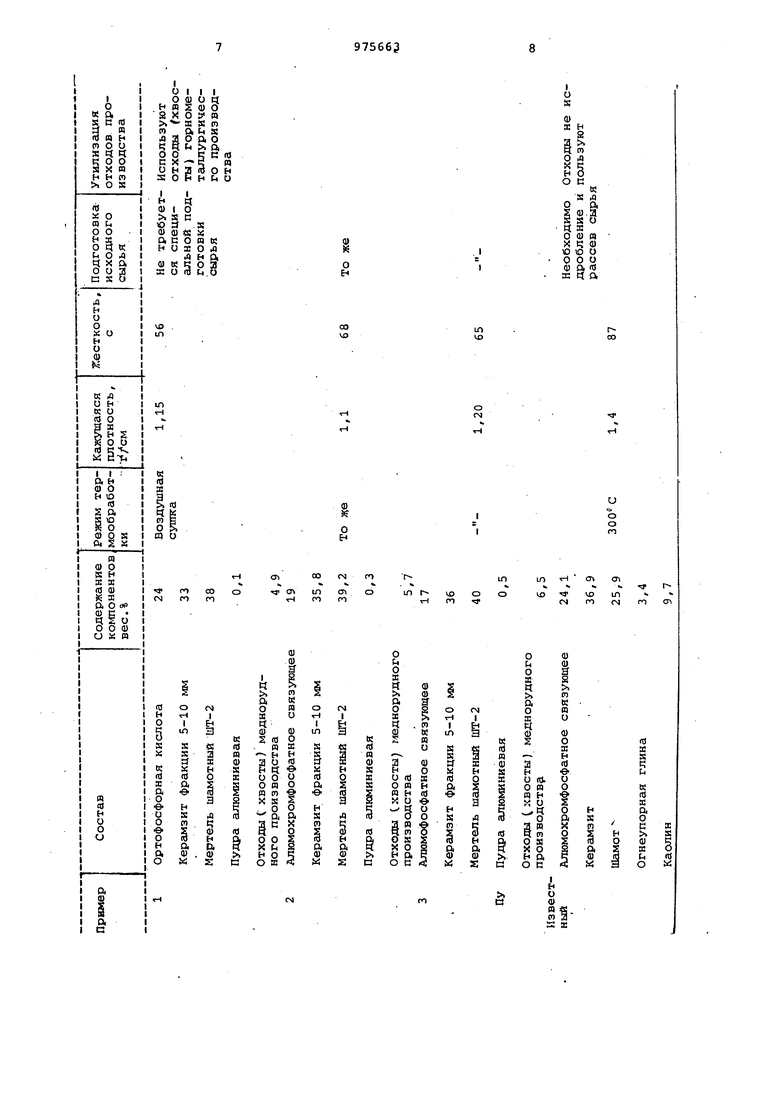

Пример 1. В предварительно приготовленную смесь, состоящую из 33 вес.% керамзита и 38 вес.% шамотп

0 ного мертеля, вводят смесь, состоя-: щую из 0,1 вес.% алюминиевой пудры, 4,9 вес.% отходов меднорудного производства и 24 вес.% ортофосфорной кислоты. Тщательно перемешанную

5 сырьевую смесь укладывают в формы и оставляют на воздухе.

Пример 2. В предварительно приготовленную смесь, состоящую из 35,8 вес.% керамзита и 39,2 вес.%

0 шамотного мертеля, вводят смесь, со. стоящую из 0,3 вес.% алюминиевой пудры , 5,7 вес.% отходов меднорудного производства и 1-9 вес.% алюмохромфосфатного связующего. Тщательсг но перемешанную сырьевую смесь укладывают в формы и оставляют н воздухе.

Пример 3. В предварительно приготовленную смесь, состоящую из 0 36 вес.% керамзита и 40 вес.% ша.мотного мертеля, вводят смесь, состоящую из 0,5 вес.% алюминиевой пудрыJ 6, 5 вес.% отходоЬ меднорудного производства и 17 вес.% алюмо65 хромфосфатногосвязующего. Тщательно

перемешанную сырь.евую смесь укладывают в формы и оставляют на воздухе

Теплоизоляционные изделия, изготовленные из сырьевой смеси любого предложенного состава, указанного в примерах, характеризуются упрощенной технологией, т;е. нет необходимости проводить такую операцию, как дробление и рассев компонентов, а также отсутствует термообработка изделий X таблица ). Изготовленный теплоизоляционный материал может

эксплуатироваться после воздушной сушки. Применение отходов производ- . ства, отсутствие таких технологических пределов, как помол, рассев и термообработка, значительно удешевляет стоимость предлагаемого теплоизоляционного материала, снижают расход топлива при сохранении достаточно высоких физико-технических характеристик материала. Экономйческий эффект от использования изобретения по предварительным подсчетам составляет 200 тыс. руб. в год. Формула изобретения Сырьевая смесь для изготовления теплоизоляционных изделий, включающая фосфатное связующее, керамзит и наполнитель, отличающаяс я тем, что, с целью обеспечения высокой удобоукладываемости смеси, упрочения технологии изготовления и утилизации отходов производства, она содержит в качестве наполнителя тонкомолотый шамотный мертель и дополнительно отходы меднорудного производства и алюминиевую пудру при следующем соотношении компонентов, вес.%: Фосфатное связующееприн 1 №481 2 №408 (про Тонкомолотый шамотный мертельОтходы меднорудного произ4,9-6,5 водства Пудра алюми0,1-0,5 ниевая Керамзит Остальное Источники информации, ятые во внимание при экспертизе .Авторское свидетельство СССР 577, кл. С 04 В 35/66, 1976. .Авторское свидетельство СССР 930, кл, С 04 В 29/02, 1973 тотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ОГНЕУПОРНОГО БЕТОНА | 1996 |

|

RU2102357C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU948958A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU767059A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU985004A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1980 |

|

SU912710A1 |

| Сырьевая смесь для изготовления слоистого,конструктивно-теплоизоляционного элемента | 1982 |

|

SU1020410A1 |

| Ячеистобетонная смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU870371A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU785277A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU833806A1 |

Авторы

Даты

1982-11-23—Публикация

1981-04-01—Подача