Изобретение относится к строительньям материалам и предназначено дйя получения пористых заполнителей, используемых для производства легких Жаростойких бетонов.

Известна сырьевая смесь для изготовления легкого огнеупорного наполнителя, включающая, вес.%: корунд 60-80 и алюмохромфосфатное связующее 20-40 1.

Недостатками известной.смеси являются большая объемная масса, невысокая прочность при температурах службы и высокий коэффициент теплопроводности.

Наиболее близкой к изобретению является сырьевая смесь для изготовления пористого наполнителя, включающая в качестве основы муллитсодержащий компонент - шамот и дополнительно 15-35 вес.% фосфатного связующего, 4-14 вес.% огнеупорной глины и 5-10 вес.% поливинилового спирта 2.

.Недостатком известной смеси является низкая прочность при высоких температурах, а именно при температурах службы. Так, при обжиге при прочность заполнителя из известной сМеси составляет 1,1-1,4 МПа..

Пелью изобретения является повышения прочности при температурах службы.

5 Поставленная цель достигается

тем, что сырьевая смесь для изготовления легкого огнеупорного наполнителя, включающая алюмосиликатный компонент, огнеупорную глину и мофосФатное связующее, в качестве алюмо.силикатного компонента содержит муллит с удельной поверхностью 6000 CMVT при следующем соотношении указанных компонентов, мас.%;

5 Муллит с удельной поверхностью 6000 cMVr 61-68 Огнеупорная глина 4-6

20 Алюмофосфатное

связующее28-33

Использование порошкообразного муллита скудельной поверхностью 6000 см /г в сочетании с огнеупорной глиной способствует интенсивному и более полному взаимодействию составляющих с алюмофосфатным связующим. Это ведет к образованию в ком позиции алюмосиликоЛосфатов создающих прочную структуру материала.

нераэупрочняиадуюся при температурах службы заполнителя.

Одной из составляющих фаз при термическом разложении глины является муллит, отсюда более высокая однородность составов, синтезируемых на оснойе муллита и глины и, как следствие, более высокая прочность их при высоких температу рах,

Вместе с Teji невысокая плотность образующихся соединений, в сочетании с большим количеством микротрещин и мелких пор, возникающих при химическом взаимодействии, структурообразовании и удалении газообразных продуктов реакции, позволяет значительно снизить объемную массу заполнителя и его коэффициент теплопроводности ,

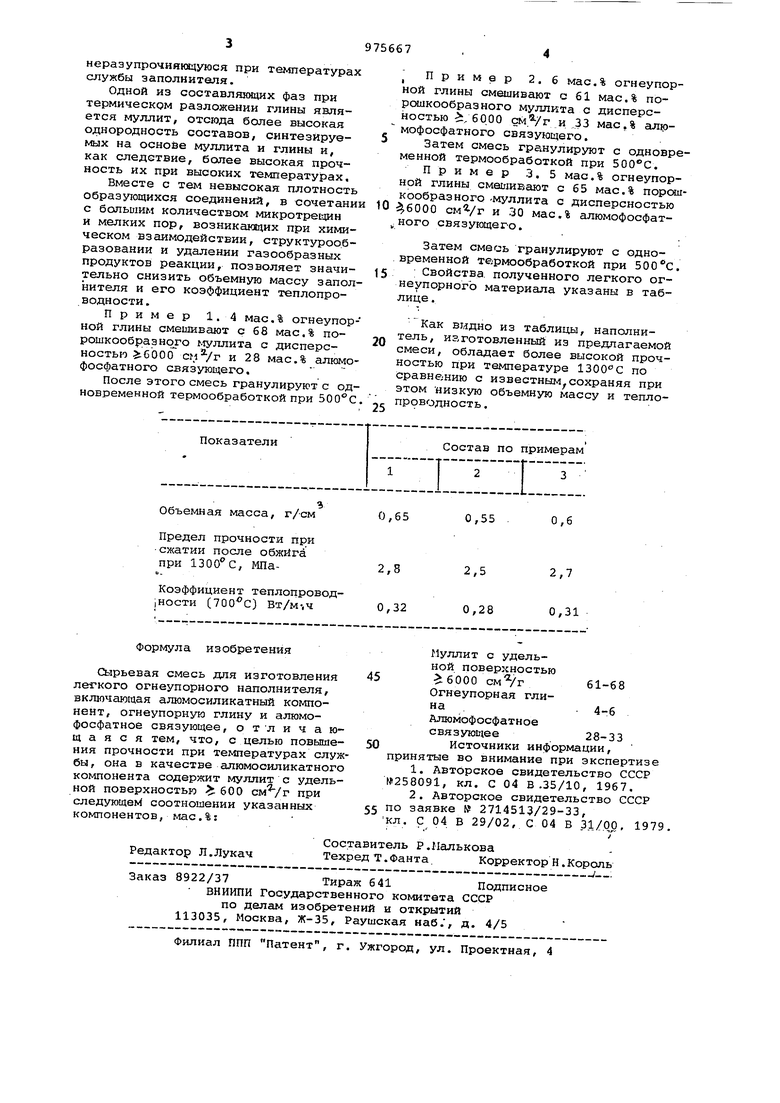

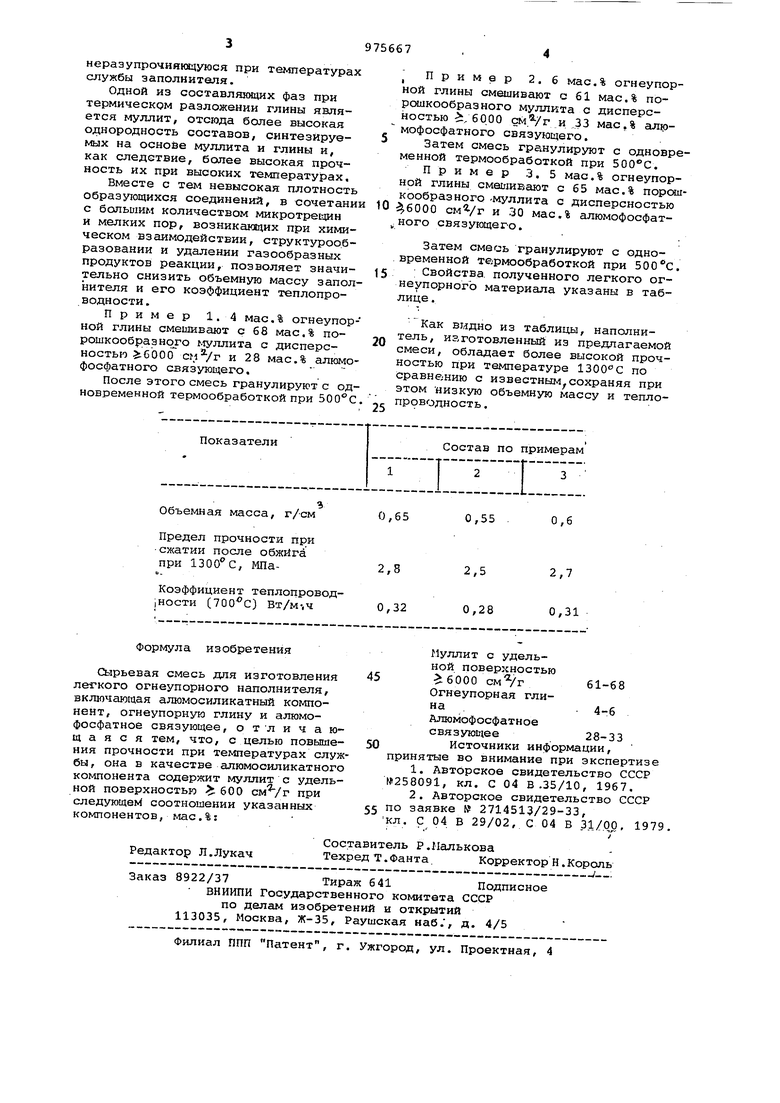

Пример 1.4 мае.% огнеупорной глины смешивают с 68 мас.% порошкообразного муллита с дисперсностью .COOO и 28 мас.% алюмофосфатного связующего.

После этого смесь гранулируют с одновременной термообработкой при

Пример 2.6 мас.% огнеупорной глины смешивают с 61 мае.% по рсхикообразного муллита с дисперсностью ;6000 cM.Vr и .33 мас,% алюмофосфатного связующего. Затем смесь гранулируют с одновременной термообработкой при .

Пример 3.5 мае.% огнеупорной глины смешивают с 65 мас.% порсяикообразного -муллита с дисперсностью 6000 cMVr и 30 мас.% алюмофосфатного связующего.

Затем смесь гранулируют с одновременной термообработкой при 500с. : Свойства, полученного легкого огнеупорного материала указаны в таблице.

Как видно из таблицы, наполнитель, изготовленный из предлагаемой смеси, обладает более высокой прочностью при температуре 1300С по сравнегнию с известным сохраняя при этом -низкую объемную массу и теплопроводность .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения легкого огнеупорного заполнителя | 1978 |

|

SU718420A1 |

| Сырьевая смесь для изготовления легкого огнеупорного заполнителя | 1982 |

|

SU1114651A1 |

| Сырьевая смесь для получения легкого огнеупорного заполнителя | 1980 |

|

SU948955A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

| Сырьевая смесь для получения огнеупорных изделий | 1980 |

|

SU950700A1 |

| Состав для изготовления легкого огнеупорного заполнителя | 1982 |

|

SU1039920A1 |

| Сырьевая смесь для изготовления легкого огнеупорного заполнителя | 1979 |

|

SU775081A1 |

| Сырьевая смесь для получения легкого заполнителя | 1981 |

|

SU981290A1 |

| Сырьевая смесь для получения легкого заполнителя | 1973 |

|

SU472917A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

Объемная масса, г/см

Предел прочности при сжатии после обжига

0,6

0,55

0,65

Авторы

Даты

1982-11-23—Публикация

1981-02-09—Подача