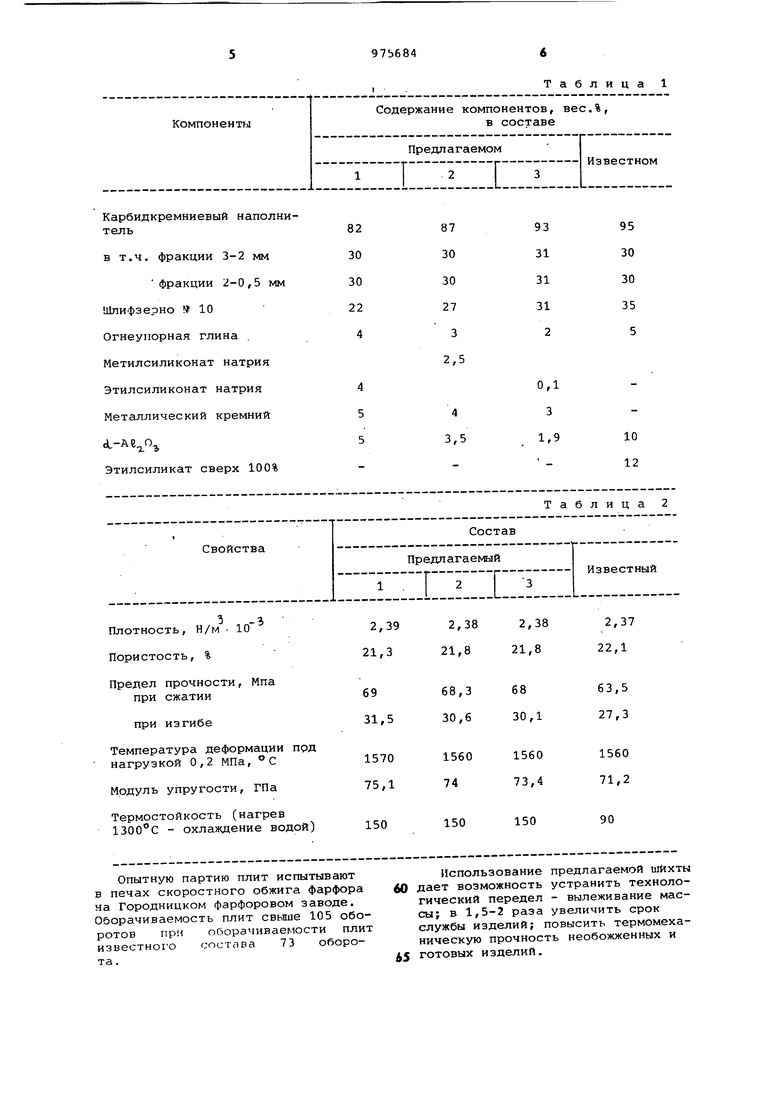

MOBaHHfcie изделия полимеризуют при 250-300°С и обжигают при 1420°С 2J. К недостаткам известной шихты для изготовления карборундовых огнеупоров следует отнести необходимость вы леживания массы в течение 48 ч и более. Это объясняется недостаточной гидрофобизующей способностью этилсиликата - 40, а также низкой полимеризующей способностью его при термообработке. Масса неоднородна по соетаву, полимеризованные и готовые изделия из нее не обладают высокой тер .чостойкостью, механической прочность температурой деформации под нагрузко а следовательно, срок службы изделий в условиях жесткого циклического ско ростного высокотемпературного обжига фарфора недостаточен. Цель изобретения - сокращение вре мени приготовления массы, повышение прочности и термостойкости изделий. Поставленная цель достигается тем что шихта для изготовления огнеупорных изделий, включающая карбид кремния, огнеупорную глину, окись алюминия и кремнийорганическое связующее в качестве кремнийорганического свя зующего содержит метил- или .этилсиликонат натрия и дополнительно металлический кремний при следующем со отношении компонентов, вес.%: Карбид кремния . 82-93 Огнеупорная глина 2-4 Окись алю-миния 1,9-5,0 Метил- или этилсиликонат натрия 0,1-4 Металлический кремний3-5Смесь алкилсиликонатов натрия (,ГКЖ - 10 или ГКЖ-11) с металличесКИМ кремнием благодаря своей большой подвижности и удельной поверхности может вводиться в состав исходных смесей в ограниченных количествах, достаточных для образования тончайших пленок, цементирующих кристаллическую фазу и обеспечивающих максимально равномерное распределение связующего вещества между зернами ка бида кремния. Таким образом, зерна карбида крем ния получают возможность скольжения, что способствует более плотной и рав номерной упаковке зерен при формовании изделий. Гидрофобизующее действие алкилсиликонатов натрия суидественно усиливается при введении тонкодисперсного металлического кремния. При этом пленки гидрофобизатора фиксируются на поверхности зерен наполнителя, чем обусловлен высокий гидрофобный эффект. Кроме того, металлический кремний при термообработке выше начинает плавиться, обволакивает зерна карбида кремния, алкилсиликонаты натрия одновременно подвергаются полимеризации и химическим превращениям, что способствует цементированию зерен наполнителя и обеспечивает повышение термомеханических характеристик необожженных и готовых изделий. Гидрофобизирующее действие алкилсиликонатов в смеси с металлическим кремнием начинает проявляться при введении их в количестве: алкилсиликонат натрия не менее 0,1 вес.%, металлический кремний не менее 3 вес.%. Снижение количества упомянутых добавок не оказывает гидрофобизующее действие на наполнитель огнеупорной шихты. Введение алкилсиликонатов натрия в количестве более 4 вес.% и металлического кремния более 5% не обеспечивает повышение термомеханических характеристик необожженных и готовых изделий. Благодаря высокой гидрофобизующей способности смесиалкилсиликоната натрия с тонкодисперсным металлическим кремнием необходимость в вылеживании массы при ее приготовлении отпадает. Изделия из предлагаемой шихты изготавливают по следующей технологии. Гидрофобизующее вещество - этилсиликонат натрия (ГКЖ - 10) или метилсиликонат натрия (ГКЖ - 11J в количестве 0,1-4 вес.% смешивают с металлическим кремнием и с водой для обеспечения влажности массы 9%, после чего загружают в мешалку с сухими компонентами и перемешивают 10 мин. Готовая -масса поступает на формование изделий. Формование производят методом виброуплотнения. Параметры вибрации: Частота вибрации, Гц 50 Амплитуда, мм 0,1 Удельное давление пригруза, г/см 80 Время вибрации, с 45 Плиты полимеризуют в камерном сушиле при 200-250°С и обжигают в печах периодического действия при 143014бОс. Конкретные примеры составов шихт и термомеханические и физико-технические свойства полученных из них изделий представлены в табл.1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1983 |

|

SU1131894A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1011606A1 |

| Огнеупорное изделие и способ его изготовления | 1981 |

|

SU1060597A1 |

| Шихта для изготовления карборундо-ВОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU810650A1 |

| Способ получения теплозвукоизоляционного материала | 1980 |

|

SU994455A1 |

| Шихта для изготовления огнеприпаса | 1980 |

|

SU996394A1 |

| Шихта для изготовления огнеприпаса | 1979 |

|

SU863569A1 |

| Шихта для изготовления огнеупоров | 1977 |

|

SU629200A1 |

| Суспензия для изготовления литейных керамических форм, получаемых по выплавляемым моделям | 1979 |

|

SU876254A1 |

| Способ изготовления карбидокремниевых изделий | 1988 |

|

SU1621423A1 |

Карбидкремниевый наполниОпытную партию плит испытывают в печах скоростного обжига фарфора на Городницком фарфоровом заводе. Оборачиваемость плит свыше 105 оборотов при оборачиваемости плит известного состава 73 оборота .

Использование предлагаемой шихты 60 дает возможность устранить технологический передел - вылеживание массы; в 1,5-2 раза увеличить срок службы изделий; повысить термомеханическую прочность необожженных и 45 готовых изделий. 7975 Формула изобретения . Шихта для изготовления огнеупорных изделий, включанлцая карбид крем ния, огнеупорную глину, окись алюминия и кремнийорганическое связующее, отличающаяся тем. что, с целью сокращения времени приготовления, повьпаения прочности и термостойкости изделий, она в качест- . ве кремнийорганического связующего содержит метил- или этилсиликонат натрия и дополнительно металлический кремний при следующем соотношении компонентов, вес.%: 48 Карбид кремния 82-93 Огнеупорная глина 2-4 Окись алюминия 1,9-5,0 Метил- или этилсиликонат натрия 0,1-4 Металлический кремний 3-5 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 374255, кл. С 04 В 35/56, 1971, 2. Городецкий B.C. и др. Технология изготовления карборундовых ог-, неупоров высокой термической прочности. - Стекло и керамика, 1970, № 10, с. 33.

Авторы

Даты

1982-11-23—Публикация

1981-03-18—Подача