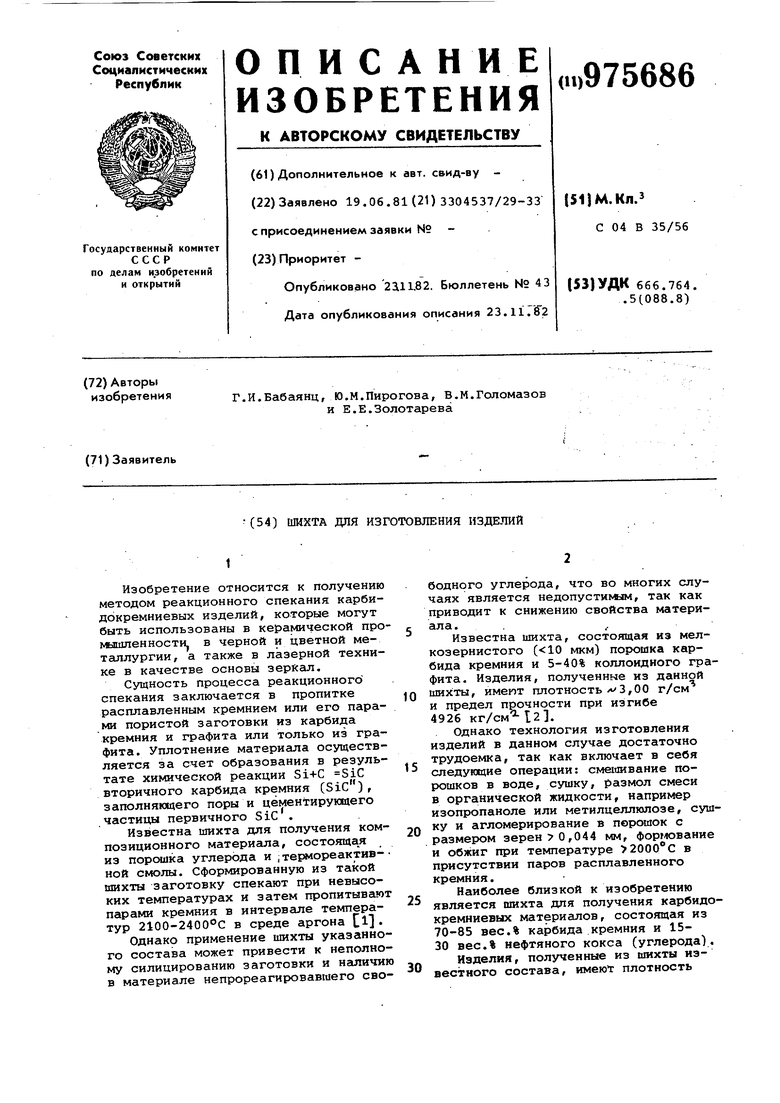

3,00-3,10 г/см; пористость1-2%; коэффициент теплопроводности при 80 Вт/(м«К); коэффициент термического расширения в интервале температур 20-1200С (4,0-4-3) 10-град- pj. Однако такое значение КТР карбидокремниевого материала является до статочно высоким, что снижает эффек тивность применения материала в некоторых областях техники, в частнос ти при изготовлении лазерных зеркал Этот же недостаток присущ и всем приведенным аналогам. Целью изобретения является сниже ние коэффициента термического расши рения карбидокремниевых изделий, по лученных методом реакционного спека ния. Указанная цель достигается тем, что шихта для изготовления изделий методом реакционного спекания, соде жащая карбид крюмния и углерод, дополнительно содержит карбид бора и нитрид кремния при следующем соот,юшении компонентов, вес.%: Углерод20-30 Карбид бора10-20 Нитрид кремния 1-5 Карбид кремния Остальное Дополнительное введение в шихту 10-20 вес.% карбида бора и 1-5 вес.% нитрида кремния приводит к снижению коэффициента термического расширения материала готовых изделий. Экспериментально установлено, что введение в шихту более 20 вес.% кар бида бора и 5 вес.% нитрида кремния приводит к увеличению пористости и делий, что снижает теплопроводность и прочность материала, а менее 10 вес.% и 1 Bec.%Si5 N4 является неэффективным для достижения поставленной цели. Пример. Из порошков карбида кремния крупностью 20-40 мкм; углерода (сажи), карбида бора с удельной поверхностью 4,2 и нитрида кремния с удельной поверхностью 6,0 готовят шихты составов, приведенных в табл.1, (составы 1-4 - согласно изобретению, составы 5-8 - с выходом за указанные выие пределы). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ ТВЕРДОФАЗНЫМ СПЕКАНИЕМ | 2008 |

|

RU2359905C1 |

| Способ получения изделий на основе нитрида кремния | 1979 |

|

SU1074402A3 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| Керамический композиционный материал и изделие, выполненное из него | 2018 |

|

RU2700428C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА И НИТРИДА КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2012 |

|

RU2511415C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

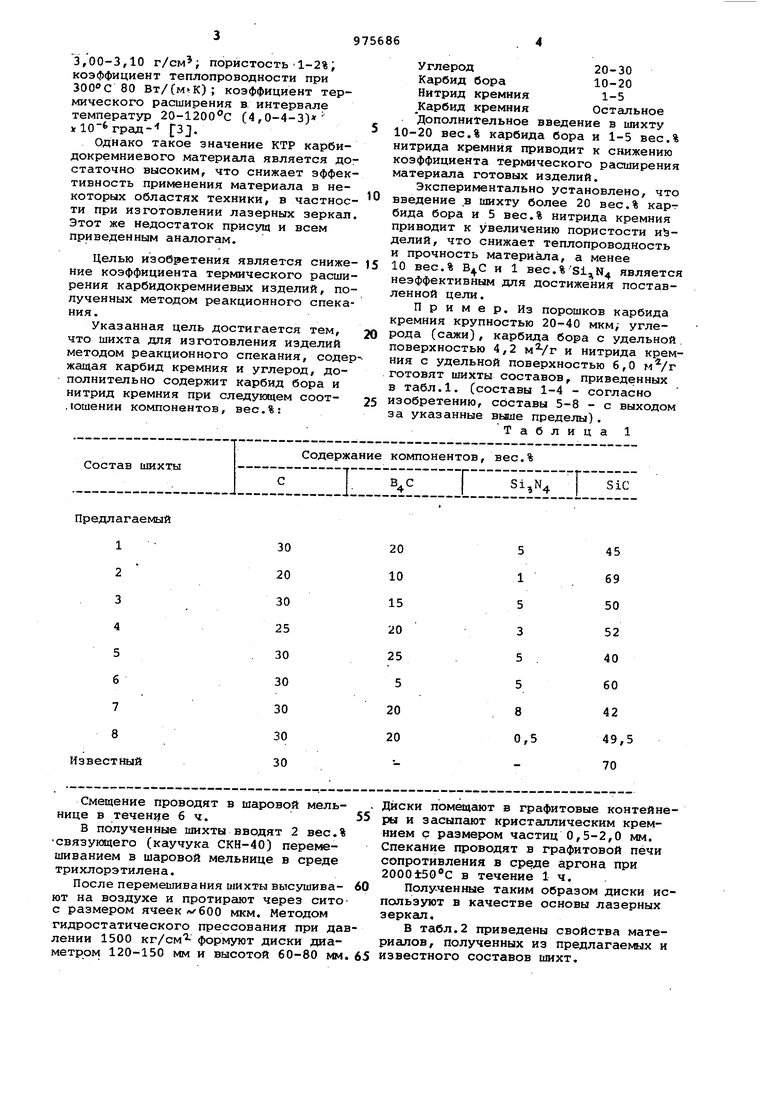

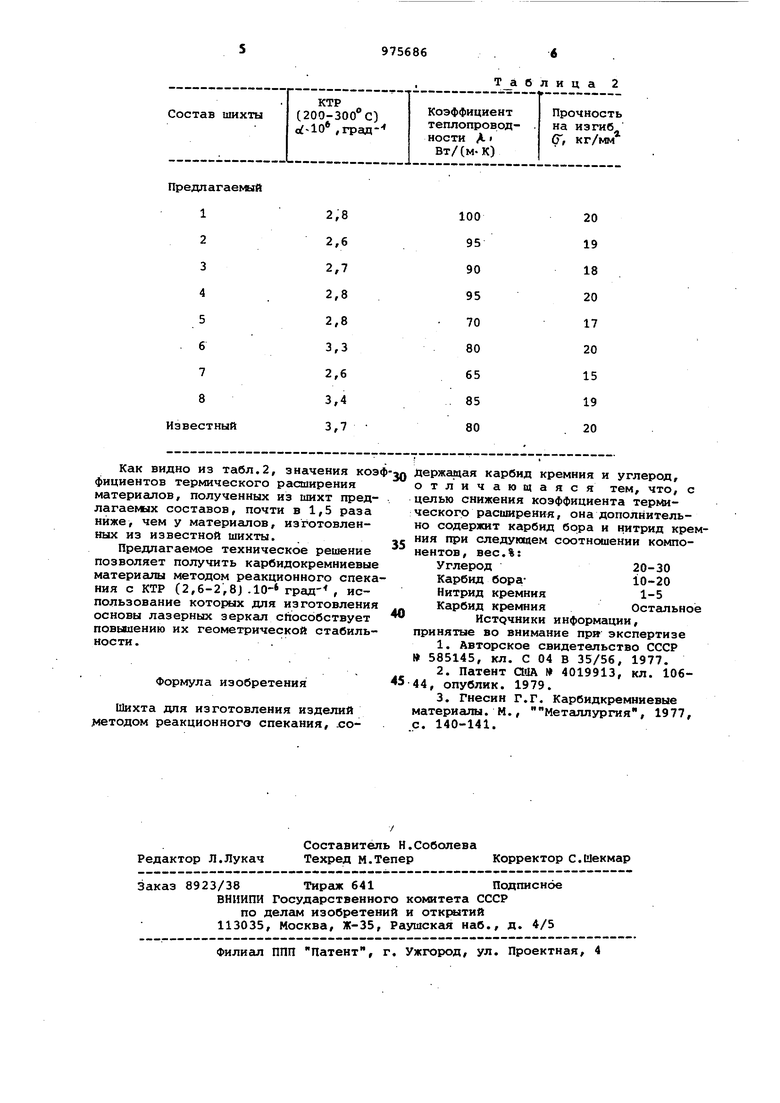

Смещение проводят в шаровой мельнице в течение 6 ч. В полученные шихты вводят 2 вес.% связующего (каучука СКН-40) перемешиванием в шаровой мельнице в среде трихлорэ тилен а. После перемешивания шихты выс5шивают на воздухе и протирают через сито с размером ячеек «/600 мкм. Методом гидростатического прессования при дав лении 1500 кг/см формуют диски диаметром 120-150 мм и высотой 60-80 мм. Диски помещают в графитовые контейнеры и засыпают кристаллическим кремнием с размером частиц 0,5-2,0 мм. Спекание проводят в графитовой печи сопротивления в среде аргона при 2000±50 С в течение 1 ч. Полученные таким образом диски используют в качестве основы лазерных зеркгш. В табл.2 приведены свойства материалов, полученных из предлагаемых и известного составов шихт. Как видно из табл.2, значения коэ фициентов термического расширения материалов, полученных из шихт предлагаемых составов, почти в 1,5 раза ниже, чем у материалов, изготовленных из известной шихты. Предлагаемое техническое решение позволяет получить карбидокремниевые материалы методом реакционного спека ния с КТР (2,6-2,8j .10- град- , использование которых для изготовления основы лазерных зеркал способствует повышению их геометрической стабильности. Формула изобретения Шихта для изготовления изделий методом реакционного спекания, .соТаблица 2 Держащая карбид кремния и углерод, отличающаяся тем, что, с целью снижения коэффициента термического расширения, она дополнительно содержит карбид бора и нитрид кремния при следующем соотношении компонентов, вес.%: Углерод20-30 Карбид бора-10-20 Нитрид кремния1-5 Карбид кремния Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 585145, кл. С 04 В 35/56, 1977. 2.Патент aUA 4019913, кл. 10644, опублик. 1979. 3.Гнесин Г.Г. Карбидкремниевые материалы. N., Металлургия, 1977, с. 140-141.

Авторы

Даты

1982-11-23—Публикация

1981-06-19—Подача