Изобретение относится к строительным материалам и предназначено для изготовления теплоизоляции тепловых агрегатов и трубопроводов с темпера- турой горючей поверхности 600°С и выше.

Известна сырьевая смесь для получения теплоизоляционного материала, включающая ортофосфорную кислоту, гидрат окиси алюминия и стекловюлок.но при следующем соотношении компонентов, вес.%: ортофосфорная кислота 45-55, гидрат окиси алйминия 1020 и стекловолокно остгшьное 1.

Недостатками данной сьфьевой смеси являются высокие объемная масса и теплопроводность изготовленного .из нее теплоизоляционного материала. Высокая объемная масса материала обусловлена высокой плотностью орто- фосфорной кислоты, гидрата окиси алк миния и продуктов, выделяющихся при взаимодействии стекловолокна с кислотой. В результате выщелачивания стекловолокна в кислой среде происходит разрушение волокнистого каркаса, резкое снижение пористости и воздухосодержания материала, что является причиной повышения его теплопроводности.

Наиболее близкой к изобретению является сырьевая смесь 2 для по лучения теплоизоляционного материгша, 5 включающая стекловолокно и ортофосфорную кислоту при следующем соотношении компонентов, вес.%:

Стекловолокно 60-70

Ортофосфорная 10 кислота30-40

Недостаткг1ми известной сырьевой смеси являются высокие объемная масса и теплопроводность изготавливаемого из нее теплоизоляционного матери 5 ала, а также высокая температура тепловой обработки смеси, необходимая для отверждения связующего и приводящая к большим.энергозатратам.

20 Целью изобретения является уменьшение объемной массы и коэффициента теплопроводности материала.

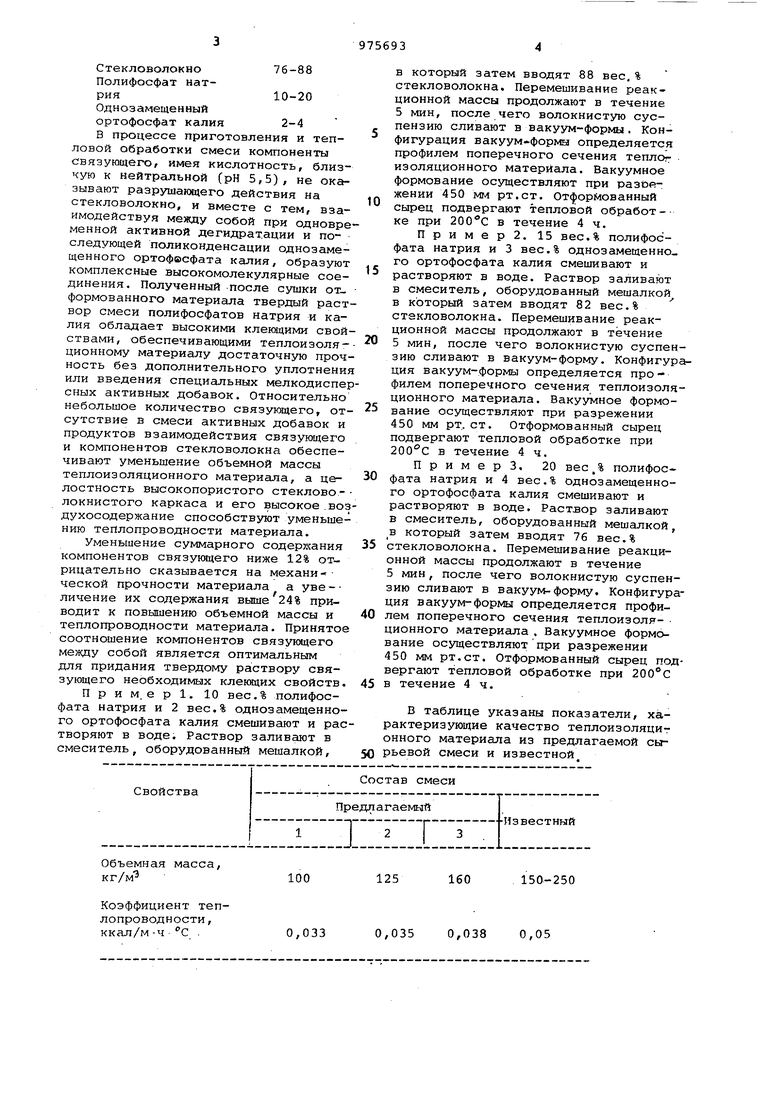

Эта цель достигается тем, что сырьевая смесь для изготовления теплоизоляционного материала, включающая стекловолокно и связующее, в качестве связующего содержит полифосфат натрия и дополнительно однозамещенный ортофосфат калия при следующем соотношении компонентов, вес %: Стекловолокно 76-88 Полифосфат натрия10-20Однозамещенный ортофосфат калия 2-4 В процессе приготовления и тепловой обработки смеси компоненты связующего, имея кислотность, близкую к нейтральной (рН 5,5), не оказывают разрушающего действия на стекловолокно, и вместе с тем, взаимодействуя между собой при одновре менной активной дегидратации и последующей поликонденсации однозамещенного ортофюсфата калия, образуют комплексные высокомолекулярные соединения. Полученный после сушки отформованного материала твердый раст вор смеси полифосфатов натрия и калия обладает высокими клекнцими свой ствами, обеспечивающими теплоизоляционному материалу достаточную проч ность без дополнительного уплотнени или введения специальных мелкодиспе сных активных добавок. Относительно небольшое количество связующего, от сутствие в смеси активных добавок и продуктов взаимодействия связующего и компонентов стекловолокна обеспечивают уменьшение объемной массы теплоизоляционного материала, а целостность высокопористого стекловолокнистого каркаса и его высокое .во духосодержание способствуют уменьшению теплопроводности материала. Уменьшение суммарного содержания компонентов связующего ниже 12% отрицательно сказывается на механи- ческой прочности материала а уве- личение их содержания выше 24% приводит к повышению объемной массы и теплопроводности материала. Принятое соотношение компонентов связукмцего между собой является оптимальным для придания твердому раствору связующего необходимых клеющих свойств П р и м, е р 1. 10 вес.% полифосфата натрия и 2 вес,% однозамещенного ортофосфата калия смешивают и рас творяют в воде. Раствор заливают в смеситель, оборудованный мешалкой. в который затем вводят 88 вес, % стекловолокна. Перемешивание реакционной массы продолжают в течение 5 мин, после чего волокнистую суспензию сливают в вакуум-формы. Конфигурация вакуум-формы определяется профилем поперечного сечения тепло изоляционного материала. Вакуумное формование осуществляют при разоежении 450 рт.ст. Отформованный сырец подвергают тепловой обработке при в течение 4 ч. При мер 2. 15 вес.% полифосфата натрия и 3 вес.% однозамещенного ортофосфата калия смешивают и растворяют в воде. Раствор заливают в смеситель, оборудованный мешалкой в который затем вводят 82 вес.% стекловолокна. Перемешивание реакционной массы продолжают в течение 5 мин, после чего волокнистую суспензию сливают в вакуум-форму. Конфигурация вакуум-формы определяется профилем поперечного сечения теплоизоляционного материала. Вакуумное формование осуществляют при разрежении 450 мм рт.. ст. Отформованный сырец подвергают тепловой обработке при 200С в течение 4 ч. ПримерЗ. 20 вес,% полифосфата натрия и 4 вес.% однозамещенного ортофосфата калия смешивают и растворяют в воде. Раствор заливают в смеситель, оборудованный мешалкой, в который затем вводят 76 вес.% стекловолокна. Перемешивание реакционной массы продолжают в течение 5 мин, после чего волокнистую суспензию сливают в вакуум-форму. Конфигурация вакуум-формы определяется профилем поперечного сечения теплоизоля- ционного материала . Вакуумное формование осуществляют при разрежении 450 мм рт.ст. Отформованный сырец подвергают тепловой обработке при в течение 4ч. В таблице указаны показатели, характеризующие качество теплоизоляциг онного материала из предлагаемой сырьевой смеси и известной

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1143728A1 |

| Композиция для изготовления строительного материала | 1981 |

|

SU977441A1 |

| Сырьевая смесь для получения теплоизоляционного материала | 1978 |

|

SU763300A1 |

| Сырьевая смесь для изготовления строительных материалов | 1978 |

|

SU918282A1 |

| Теплоизоляционная масса | 1980 |

|

SU948987A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1766873A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1058953A1 |

| Шихта для изготовления теплоизоляционного материала | 1981 |

|

SU992499A1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПЛИТНЫХ МАТЕРИАЛОВ ЗАЩИТНОГО И КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434907C2 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU833796A1 |

Объемная масса, кг/м

Коэффициент теплопроводности , ккал/м -ч С .

150-250

160

125

0,035 0,038 0,05 597 Исполь-зование предлагаемой сырьевой смеси для изготовления теплоиэо.-i ляционного материала по.сравнению с известной позволяет уменьшить объем ную массу теплоизоляционного матери.ала до 100 кг/м, что упрощает проведение монтажных и ремонтных работ и снижает массу изолированного агрегата; снизить коэффициент теплопроводности теплоизоляционного материала до 0,033-0,038, что сокращает тепло- потери в окружающую среду, улучшает условия труда обслуживаквдего персо г нала и дает экономию топлива. Формула Изобретения Сырьевая смесь для-изготовления теплоизоляционного материала, включающая стекловолокно и связующее, 6936 отличающаяся тем, что, с целью уменьшения объемной массы и коэффициента теплопроводности , она содержит в качестве связующего полифосфат натрия и дополнительно одно-г замещенный ортофосфат калия при следующем соотношении компонентов, вес.%: Стекловолокно 76-88 Полифосфат нат рия10-20 Однозамещенный ортофоСфат кгшия 2-4 , Источники информации, принятые во внимание при экспертизе 15 1 Авторское свидетельство СССР W 763300, кл. С 04 В 43/02, 1978. 2. Авторское свидетельство СССР № 381655, кл. С 04 В 43/02, 1971 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-05-26—Подача