(54). СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2277117C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ВИСБРЕКИНГА ОСТАТОЧНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2389751C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

1

Изобретение относится к переработке; тяжелых нефтяных остатков и может быть использовано для получения кокса.

Известен способ получения нефтяного кокса из нефтяных остатков, включающий предварительный нагрев нефтяных5 остатков до 38О-400°С, подачу нагретых нефтяных остатков в ректификационную колонну для фракционирования на дистиллятные фракции и кубовый остаток, отвод кубового остатка, имеющего температуру 350-ЗЭО°С, нагрев кубового остатка до 50О°С, подачу нагретого кубового остатка на коксование и последующее коксование в необогреваемых камерах El.

Недостатком известного способа явЯЯ6ТСЯ быстрое закоксовывание печного змеевика в процессе нагрева кубовогоостатка до температуры коксования. Время закоксовывания, опре;деляемое по воз- . растанию давления на входе в змеевик до некоторого Критического, составляет 30-200 сут: Быстрое закоксовывание печного змеевика приводит к снижению

межремонтного дикла работы установки для осуществления способа и к снижению производительности.

Целью изобретения является повышение производительности за счет снижения коксоотложения в трубах.

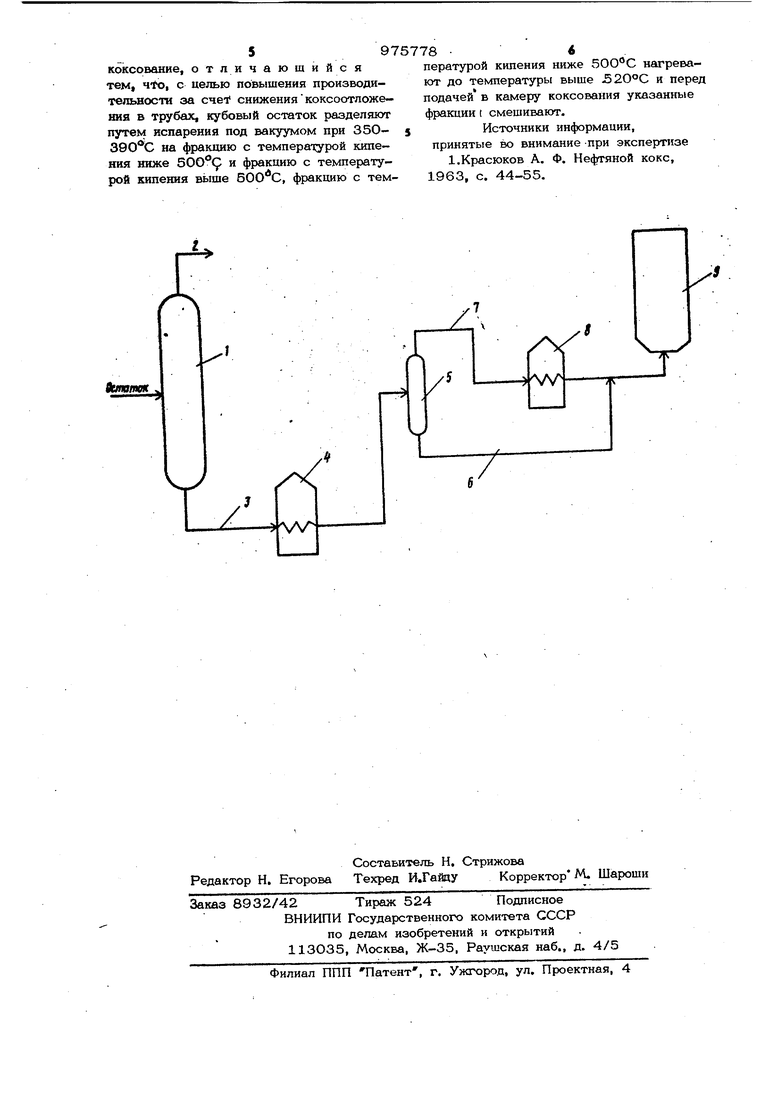

Поставленная цель достигается способом получения нефтяного кокса из нефтяных остатков, включающим предварительный нагрев нефт5шых остатков до 38О4ОО°С, подачу нагретых нефтяных остатков в ректификационную колонну для фракционирования на дистилляционные фракции и кубовый остаток, отвод кубового остатка, имеющего температуру 35О-39О С, разделение кубового остатка путемИспарения под вакуумом при 350-390 С на фракцию с температурой кипения ниже ч и фракцию с температурой кипе- . ния выше 500°С, нагрев фракции с тем пературой кипения ниже 5ОО°С до температуры выше 520°С, смешение фракций, подачу их на коксование в необогреваемые камеры и посдедующее коксование. Ma чертеже представлена схема установки для осуществления способа. Нагретый до 380-400С нефт5шой остаток фракционируют в ректификационной колонне 1 на дистиллятные фракции 2 и кубовый остаток 3 (вторичное сырье Кубовый остаток нагревают в печи 4 и разделяют под вакуумом путем испарения в полом аппарате 5 на фракцию 6 с температурой кипения выше 500°С и фракцию 7 с температурой кипения ниже 500С, Фракцию 7 наг15евают в печи 8 до температуры выше 520°С и перед лодачей в камеру коксования 9 фракции 6 и 7 смешивают. Пример. Кубовый остаток (вшо ричное сырье) полностью р j 1,040, коксуемостью 7,0 мас.%, содержащий 57,80 мас.% парафино-нафтеновых углеводородов, 16,7О мас.% полициклических ароматических углеводородов, 23,7О мас , смол, 1,67 мас.% асфальтенов, 0,13 мас карбоидов, разделяют методом однократного испарения при 350°С и остаточном давлении 20 мм рт. ст. Получают 65,5 мас.% фракции с концом кипения , состоящей из 85,64 мас.% парафино-нафтеновых углеводородов, 7,49 мас полициклических ароматических углеводор дов, 6,67 мас.% смол, 0,20 мас.% асфальтенов, и фракцию с температурой кип ния выц1е , состойщую из 5,02 ма парафино-нафтеновых углеводородов, 3,416 мас.% полициклических ароматических углеводородов, 55,99 мас.% смол 4,45 мас.% асфальтенов и 0,38 мас.% карбоидов. Фракцию с температурой кипения ниже 500°С нагревают в змеевике до 520°С. Давление на входе в змеевик 11 ата, а на входе в реактор - 7,5 ата. Поток на выходе из печи состоит из 20,67 мас.% углеводородов легкого фракционного состава (н.к. - 2ОО С), 61,38 мас.% парафино-нафтеновых углеводородов, 12,10 мас.% полициклических ароматических углеводородов, 5,25 мас. смол и 0,60 мас.% асфальтенов. Перед подачей в камеру фракции с температурой кипения ниже 50О°С и выще 500°С смешивают. Температура смеси 50ОС. Продолжительность работы печи до достижения давления на входе в змеевик 35 атм составляет 1030 сут. При коксовании по известному способу установка работает 100 сут. Продолжительность работы печи при использовании предлагаемого способа возрастает в 10,3 раза. П р и м е р 2. Кубовый остаток (вторичное сырье) плотностью р « 1,140, коксуемсютью 7,9 мас.% содержащий 52,00 мас.% парафино-нафтеновых углеводородов, 26,95 мас.% смол, 19,00 мас.% полициклических ароматических углеводородов, 1,90 мас.% асфальтенов, 0,15 мас.% карбоидов, разделяют методом однократного испарения при 350С и остаточном давлении 20,0мм рт.ст. Получают 58,4мас.% фракции с температурой кипения ниже , состоящей из 85,55 мас.% парафино-нафтеновых углеводородов, 7,64 мас.% полиЦикличес|ких ароматических углеводородов, 6,60 мас.% смол, О,2О мас.% асфалътенов, и фракцию с температурой кипения выше 500С, состоящую из 5,02 мас.% парафино-нафтеновых углеводородов, 34,90 мас.% полициклических ароматичео ких углеводородов, 55,44 мас.% смол, 4,29 мас.% асфальтенов, 0,35 мас.% карбоидов. Фракцию с температурой кипения ниже 50 нагревают в змеевике . до 52О°С. Давление на входе в змеевик 1О,4 ата на входе в реактор - 7,5 ата. Поток на выходе из печи состоит из 18,6 мас.% углеводородов легкого фракционного состава (н.к. - ), 62,99 мас.% па1эафино-нафтеновых углеводородов, 12,42 мас.% полициклических ароматических углеводородов, 5,39 мас.% смол, 0,6О мас.% асфальтенов. Перед подачей в камеру фракции смешивают. Температура смеси 5рО°С. Продолжительность работы печи до достижения давления на входе в змеевик 35 атм составляет . 1420 сут. При коксовании по известному способу установка работает 132 дня. Продолжите ность работы печи при использовании .предлагаемого способа возрастает .в 9,3 раза. Предлагаемый способ позволяет увеличить межремонтный период работы змеевика трубчатой печи установки замедленного коксования в 9,3-10,5 раз. .формула изобретения Способ получения нефтяного кокса из нефтяных остатков, включающий предварительный нагрев нефтянь Х остатков до 380-40О°С, подачу нагретых нефтяных остатков в ректификационную колонну для фракционирования на дистиллятные фракции и кубовый остаток, отвод кубового остатка, имеющего температуру 350380С, нагрев, подачу его на коксование в необогреваемые камеры и последующее

коксование, отличающийся тем, чт(ч, с целью повышения производительности за счет снижения коксоотложе- ния в трубах, кубовый остаток разделяют путем испарения под вакуумом при 350390 0 на фракцию с температурой кипения ниже 500 и фракцию с температурой кипения вь1ше , фракцию с темОстаток

X

V

/

пературой кипения ниже 500°С нагревают до температуры выше 52О°С и перед подачей в камеру коксования указанные фракции t смешивают.

Источники информации, принятые во внимание -при экспертизе

/

Авторы

Даты

1982-11-23—Публикация

1981-03-06—Подача