t

Изобретение относится к цветной металАургии, а именно к производству глинозема методом спекания, и может быть использовано в других отраслях промышленности, применяющих термообработку мокрых высокощелочных шахт.

Известно запечное устройство вращающейся печи, состоящее из распылительной сушилки, соединенной трубопроводами с циклонными теплообменниками. Верхняя ступень теплообменника соединена газоходом с суишлкой, к которой также подсоединена выносная топка для сжигания топлива, а нижняя ступень теплообменника - газоходом с печью {1. .

Недостатком зтого устройстваявляется невысокий коэффициент использования устройртва вследствие зарастания поверхностей теплообменника настылями, приводящими к необходимости остановки всей печной установки для hx удаления. Это обусловлено тем, что свобод ная щелочь, выделяющаяся изматериала в высокотемпературных зонах вращающейся печи (обжига, спекания) и переходящая в

газовую фазу, поступает с отходящим печными газами в теплообменник, где она при падении температур газов вследствие передачи тепла материалу начинает конденсироваться, оседать вместе с пылью -на стенки н со временеим образовавшаяся настыль перекрывает сечение теплообменника, невысокая удельная производительность из-за низкой степени термообработки материала перед вращающейся печью, повышенный расход злектроэнергии на

10 преодоление сопротивлений на газовом тракте теплообменника.

. Наиболее близким по технической сущности к предлагаемому является устройство, содержащее распылительную сушш1ку, шахту

IS с устройствами для ввода дополнительного топлива, газоход, соедшгяющкй шахту с . печью 2.

К недостаткам известного устройства относятся невысокая степень термохимической

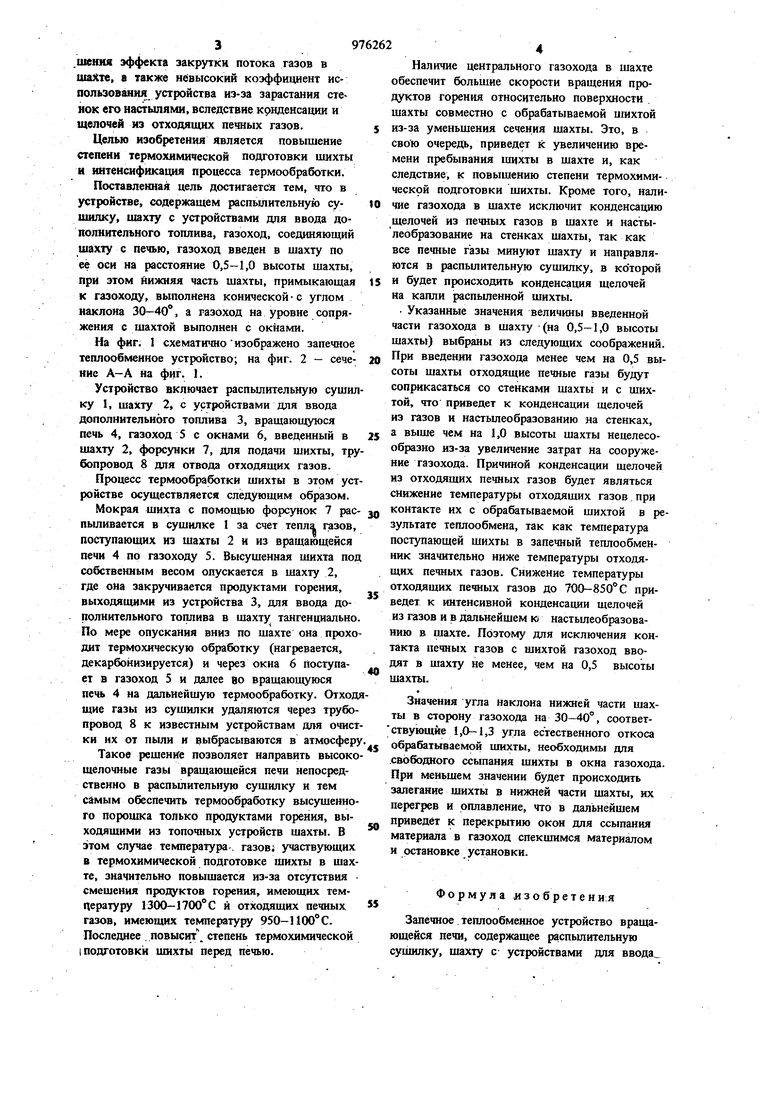

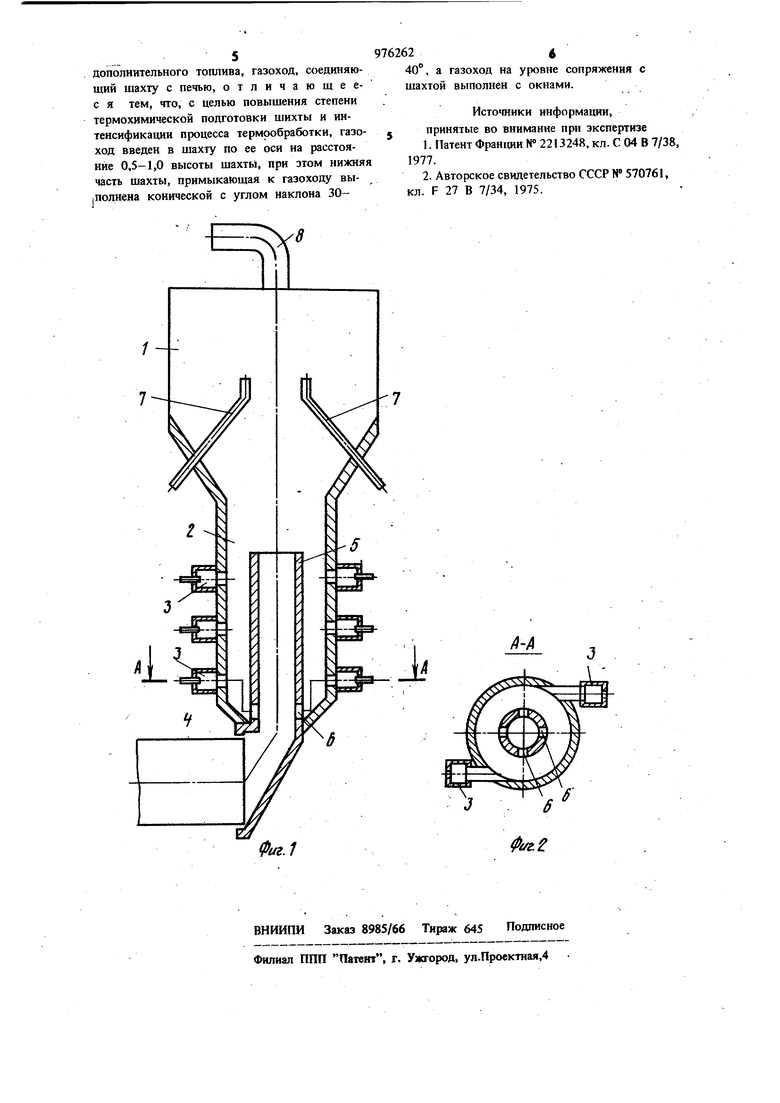

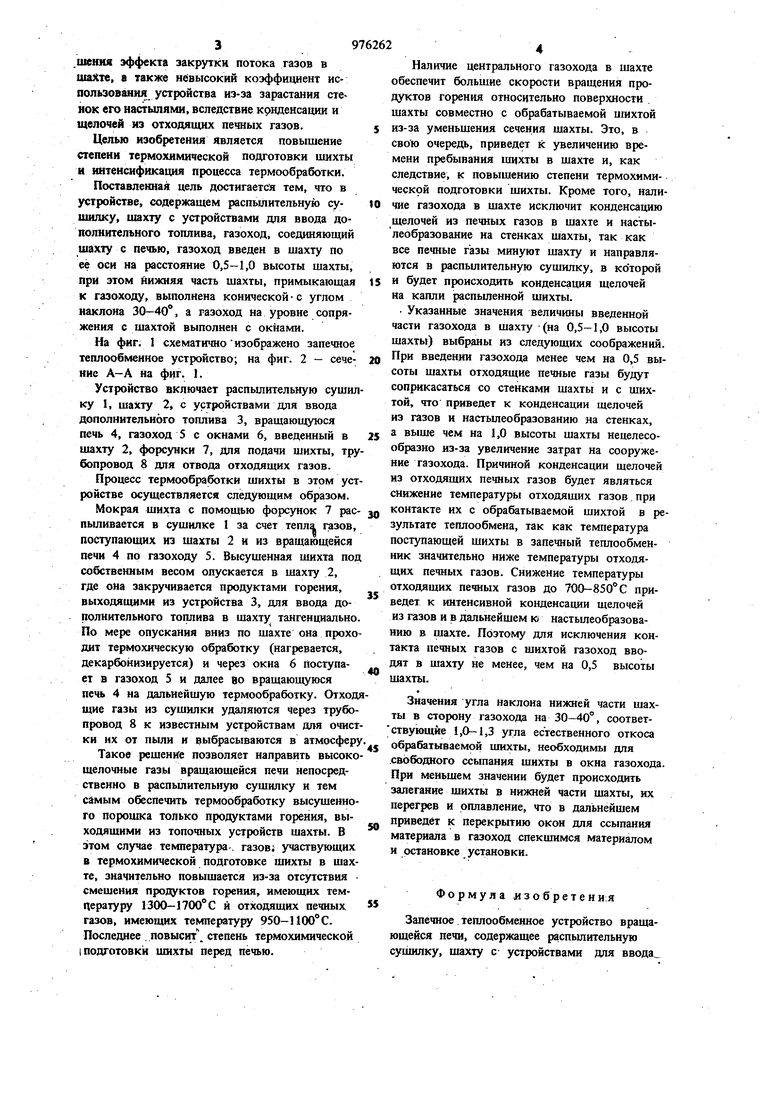

20 подготовки высушенного порошка, обусловленная снижением температуры теплоносителя в шахте .из-за смешения двух потоков газов, печных газов из форкамер, н умень397шения эффекта закрутки потока газов в шаХте, а также невысокий коэффициент использования устройства из-за зарастания стенок его настылями, вследствие крнденсацин и щелочей из отходящих печных газов. Целью изобретения является повышение степени термохимической подготовки шихты и интенсификация процесса термообработки. Поставленная цель достигаетс я тем, что в устройстве, содерхсащем распылительную сушилку, шахту с устройствами для ввода дополнительного топлива, газоход, соединяющий шахту с печью, газоход введен в шахту по ее оси на расстояние 0,5-1,0 высоты шахты, при этом нижняя часть шахты, примыкающая к газоходу, выполнена конической с углом наклона 30-40°, а газоход на уровне сопряжения с шахтой выполнен с окнами. На фиг, 1 схематично изображено запечное теплообменное устройство; на фиг. 2 - сечение А-А На фиг. 1. Устройство включает распылительную сушилку I, шахту 2, с устройствами для ввода дополнительнбго топлива 3, вращающуюся печь 4, газоход 5 с окнами 6, введенный в шахту 2, форсунки 7, для подачи шихты, трубопровод 8 для отвода отходящих газов. Процесс термообработки шихты в этом устройстве осуществляется следующим образом. Мокрая шихта с помощью форсунок 7 распыливается в сушилке 1 за счет тепла газов, поступающих из шахты 2 н из вращающейся печи 4 по газоходу 5. Высушенная шихта под собственным весом опускается в шахту 2, где она закручивается продуктами горения, выходящими из устройства 3, для ввода дополнительного топлива в шахту тангенциально. По мере опускания вниз по шахте она проходит термохнческую обработку (нагревается, декарбонизируется) и через окна 6 поступает в газоход 5 и далее во врашающуюся печь 4 на дальнейшую термообработку. Отход щие газы из сушилки удаляются через трубопровод 8 к известным устройствам для очист ки их от пыли и выбрасываются в атмосферу Такое решеике позволяет направить высоко щелочные газы вращающейся печи непосредственно в распылительную сушилку и тем самым обеспечить термообработку высущенного порошка только продуктами горения, выходящими из топочных устройств шахты. В этом случае температура . газов; участвующих в термохимической подготовке агахты в шахте, значительно повышается из-за отсутствия смещения продуктов горения, имеющих температуру 1300-1700С и отходящих печных газов, имеющих TeMnepaTyiq 950-1100° С. Последнее . повыс11Т степень термохимической {ПОДГОТОВКИ шихты перед печью. Наличие центрального газохода в шахте обеспечит большие скорости вращения продуктов горения относительно поверхности шахты совместно с обрабатываемой шихтой из-за уменьшения сечения шахты. Это, в свою очередь, приведет к увеличению времени пребывания шцхты в шахте и, как следствие, к повышению степени термохимической подготовки шихты. Кроме того, наличие газохода в шахте исключит конденсацию шелочей из печных газов в шахте и настылеобразование на стенках шахты, так как все печные газы минуют шахту и направляются в распылительную сушилку, в которой и будет происходить конденсация шелочей на капли распыленной шихты. . Указанные значения величины введенной части газохода в шахту (на 0,5- 1,0 высоты шахты) выбраны из следующих соображений. Р введенин газохода менее чем на 0.5 высоты шахты отходящие печные газы будут соприкасаться со стенками шахты н с шихой, что приведет к конденсации щелочей « газов и настылеобразованию на стенках, выше чем на 1,0 высоты шахты нецелесообразно из-за увеличение затрат на сооружение газохода. Причиной конденсации щелочей из отходящих печных газов будет являться снижение температуры отходящих газов при контакте их с обрабатываемой шихтой в результате теплообмена, так как температура поступающей шихты в запечный теплообменник значительно ниже температуры отходящих печных газов. Снижение температуры отходящих печных газов до 700-850 С приведет к интенсивной конденсации щелочей из газов и в дальнейшем к настылеобразованию в шахте. Шзтому для исключения контакта печных газов с шихтой газоход вводят в шахту не менее, чем на 0,5 высоты шахты. Значения угла наклона нижней части шахты в сторону газохода на 30-40°, соответ ствующйе 1,0- 1,3 угла естественного откоса обрабатываемой шихты, необходимы для .свободного ссыпания шихты в окна газохода. При меньшем значении будет происходить залегание шихты в нижней части шахты, их перегрев и оплавление, что в дальнейшем приведет к перекрытию окон для ссыпания материала в газоход спекшимся материалом и остановке установки. Формула изобретения Запечное. теплообменное устройство вращающейся печи, содержащее распылительную супшлку, шахту с устройствами для ввода

дополнительного топлива, газоход, соединяющий шахту с печью, отличающеес я тем, что, с целью повышения степени термохимической подготовки шихты и интенсификации процесса термообработки, газоход введен в шахту по ее оси на расстояние 0,5-1,0 высоты шахть), при этом нижняя часть шахты, примыкаюшая к газоходу вы Полиена конической с углом наклона 30+---чУ

8

40 , а газоход на уровне сопряжения с шахтой выполнен с окнами.

Источники информации, принятые во внимание при зкспертизе

1.Патент Франции N 2213248, кл. С 04 В 7/38, 1977.

2.Авторское свидетельство СССР № 570761, кл. F 27 в 7/34, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Запечное теплообменное устройство | 1975 |

|

SU570761A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| СПОСОБ РАБОТЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ ПОЛУСУХОГО СПОСОБА ПРОИЗВОДСТВА | 1995 |

|

RU2102666C1 |

| Способ обжига цементной щелочесодержащей сырьевой смеси | 1986 |

|

SU1375603A1 |

| Вращающаяся печь | 1990 |

|

SU1788406A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| Устройство для термообработки минерального материала | 1981 |

|

SU1087757A1 |

Авторы

Даты

1982-11-23—Публикация

1981-03-24—Подача