1

Изобретение относится к установкам для тепловой подготовки цементной сырьевой смеси перед обжигом.

Известно запечное теплообменное устройство для вращающейся печи, содержащее щахту с устройством для ввода дополнительного топлива и распылительную сущилку 1.

Недостатком известиого устройства является неравномерное распределение термообрабатываемых микрогранул и газового потока по сечению шахты, что приводит к снижению степени термохимической подготовки сырья.

Кроме того, при раздельной подаче в сушилку горячих газов из шахты и выводе из нее высушенного шлама по течкам неизбежно частое забивание течек материалом при обрушении настылей со стен сушильной камеры.

Целью изобретения является повышение степени термохимической подготовки сырьевой смеси и эксплуатационной надежности устройства.

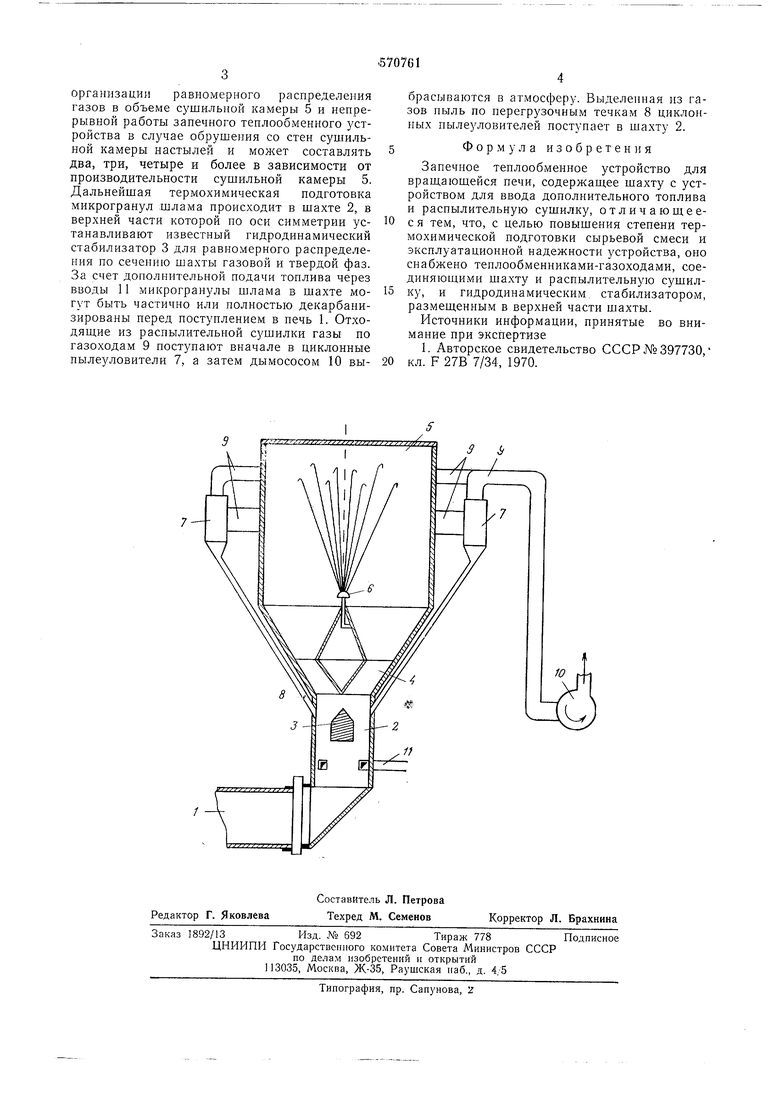

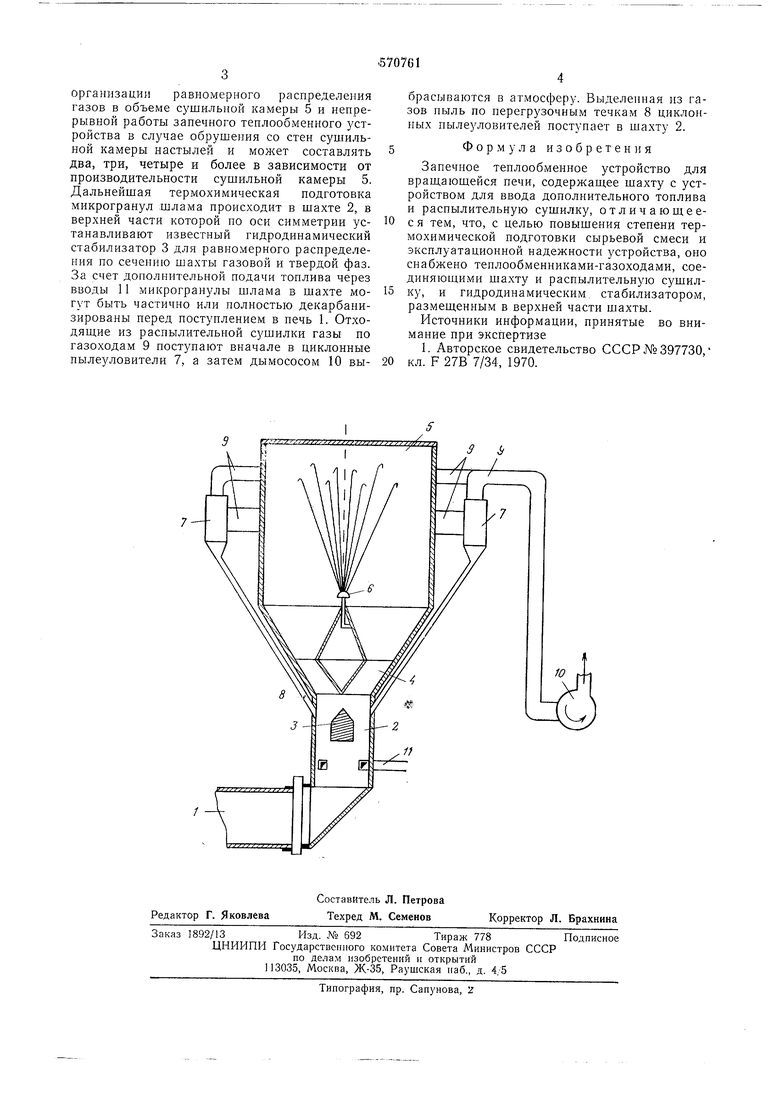

Это достигается тем, что запечное теплообменное устройство снабжено теплообменниками-газоходами, соединяющими шахту и распылительную сушилку, и гидродинамичесКИМ стабилизатором, размещенным в верхней части шахты.

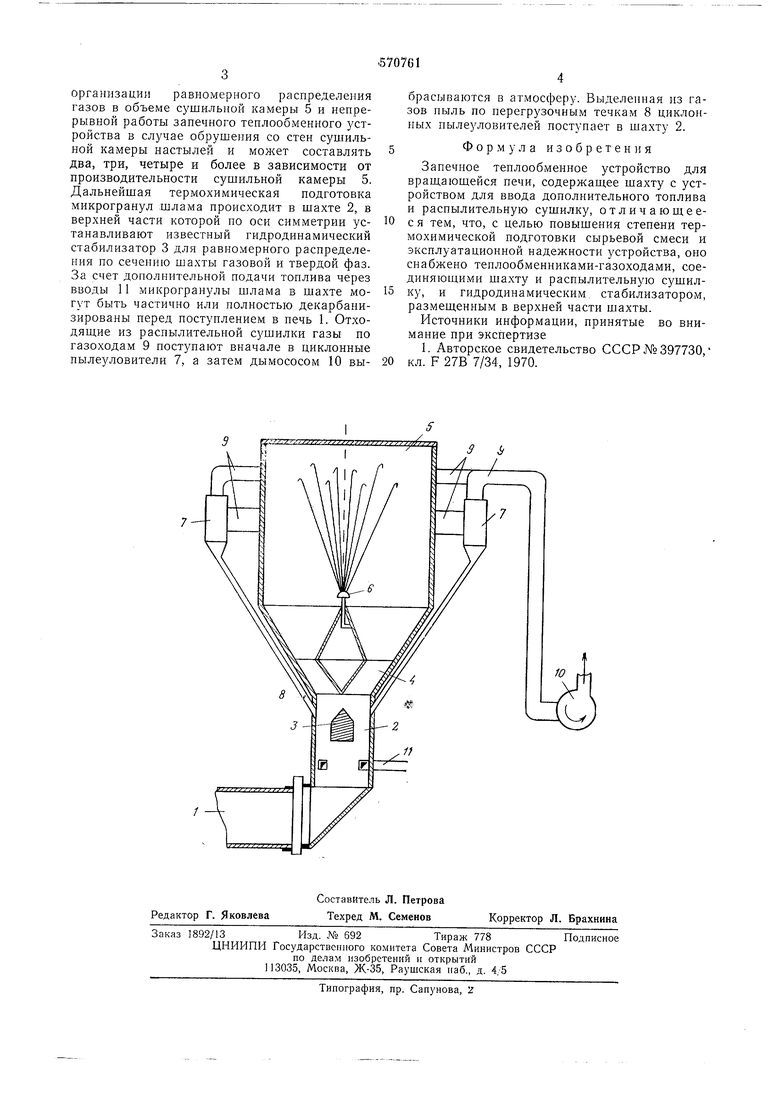

На чертеже изображено запечное теплообмениое устройство для вращающейся печи, общий вид.

Запечное теплообменное устройство для вращающейся печи 1 содержит шахту 2 с гидродинамическим стабилизатором 3, теплообменники-газоходы 4, соединенные с коническими днищами сушильной камеры 5, в которой установлен диспергатор 6 шлама. На сущильной камере монтируются циклонные пылеуловители 7 с перегрузочными течками 8 и газоходами 9, которые соединены с дымососом 10. В нижней части шахты иредусмотреи ввод 11 для подачи дополнительного топлива.

Устройство работает следуюи.им образом.

Цементный шлам расги гляется диспергатором 6 в сушильной камере 5. Теплом отходящих печных газов, темнература которых составляет 800-1000°С, капли шлама высушиваются в конических днинах сушильной камеры 5, откуда поступают в тенлообмепники-газоходы 4, в которых происходит интенсивный нагрев микрогранул высушенного шлама во взвешенном состоянии. Размер поперечного сечения каждого из теилообменников-газоходов обеспечивает при низких скоростях газового потока спободный как микрогранул высутнениого шлама сушильной камеры 5 в шахту 2, так и крупных кусков в случае образования и обрушения настылей в сун1ильной камере 5. Количество теплооб.менников-газоходов 4 опрел,еляется из условий

| название | год | авторы | номер документа |

|---|---|---|---|

| Запечное теплообменное устройство вращающейся печи | 1981 |

|

SU976262A1 |

| ЗАПЕЧНОЕ ТЕПЛООБМЕННОЕ УСТРОЙСТВоГ^! -*^Г5ЦП г;!;:^П"П'^аГ} - -jJUHh О..и-h-f .- U'iG. П т Б I | 1973 |

|

SU397730A1 |

| Устройство для термообработки минерального материала | 1981 |

|

SU1087757A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| ЗАПЕЧНОЕ ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 1972 |

|

SU359490A1 |

| Способ получения цементного клинкера | 1990 |

|

SU1792408A3 |

| Устройство для термической обработки сыпучего материала | 1974 |

|

SU665824A3 |

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

Авторы

Даты

1977-08-30—Публикация

1975-04-03—Подача