со ел

о:

Изобретение относится к способу обжига цементной щелочесодержащей сырьевой смеси во вращающейся печи, снабженной запечными дисперсными теплообменниками и может быть исполь

зовано в цементной промьшленности.

Цель изобретения - повьшение производительности печи и снижение содержания щелочей в клинкере.

Способ осуществляют следующим образом.

В печах, снабженных последовательно соединенными дисперсными, например, циклонными теплообменниками, при обжиге щелочесодержащей сырьевой муки щелочи, возгоняясь из материала в высокотемпературных зонах печи, выносятся из нее в систему запечных теплообменников, а затем конденсируются на материале и стенках газоходов в первом по ходу газов теплообменнике. Это приводит к их замазыванию, снижению производительности печи, к ее частым остановкам для очистки от настылей. При наличии в атмосфере печи сернистого газа, что практически всегда имеет место, щелочи конденсируются в виде термически устойчивых сульфатов и выходят из печи вместе с клинкером.

Высокая концентрация щелочей в клинкере снижает его активность. В системе теплообменников минимальна температура 1наблюдается у стенок циклонов вследствие теплоизлучения. Поэтому предполагается измерять температуру внутренней поверхности первого по ходу газов теплообменника (равнозначным решением является рас- положение пирометра в газоходе от печи к первому теплообменнику).

При чистом без настылей теплообменнике (первом по ходу газов газоходе) температура его внутренней по- верхности достигает 810-890 С. Далее в процессе обжига настылеобразование приводит к увеличению .толщины теплоизоляции чувствительного элемента пирометра, например спая термопары, и снижению измеряемой им температуры. Процесс насыщения, за которым следует значительное увеличение содержания щелочных соединений в клинкере, начинается когда температура внутренней поверхности пирометра сни жается до 710-730°С, т.е. ниже температуры конденсации карбонатов щелочей .

0

5

с

5 0

5 0

5 г

После прекращения подачи сырья в течение 20-50 с система циклонных теплообменников полностью разгружается в печь от находящейся в ней сырье вой муки. При этом щелочи, находящиеся в виде паров и микрокапелек в потоке печных газов, уже не конденсируются на частицах сырьевой муки и вьшодятся из систем в атмосферу.

На этот период времени прекращаются действия так называемого щелоч ного вентиля, не позволяющего щелочам покидать систему циклонных тем- лообменников, что и обуславливает повьшенное содержание щелочей в клинкере печей сухого способа производства. После прекращения подачи сырьевой муки температура в системе циклонных теплообменников, особенно в первой (по ходу газов) ступени, быстро повьщ1ается. При этом повышается температура внутренней поверхности газоходов и циклонов, так как покры- вакмцие их щелочесодержащие настыли испаряются и разрушаются. При повышении температуры внутренней поверхности футеровки на этом участке системы до подача сырья возобновляется.

Осуществление всего сказанного, несмотря на кратковременное прекраще ние подачи сырья, повьппает произво- , ;Дительность печи, так как снижается гидравлическое сопротивление системы- уменьшает содержание щелочей в клин- |кере и повьппает его качество. : П р и м е р. На опытной установке, снабженной четырьмя последовательно установленными циклонными теплообменниками на цилиндрической части Первого по ходу газов циклона, установлена термопара градуировки ХА (горячий спай заподлицо с футеровкой) .

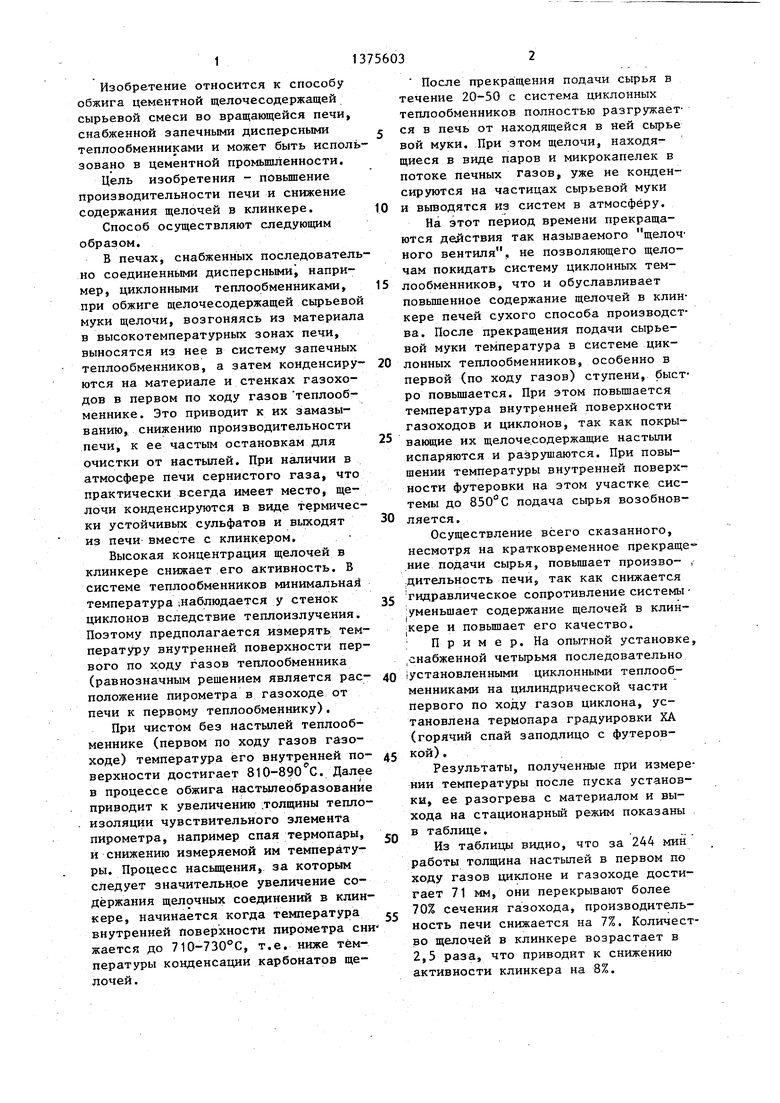

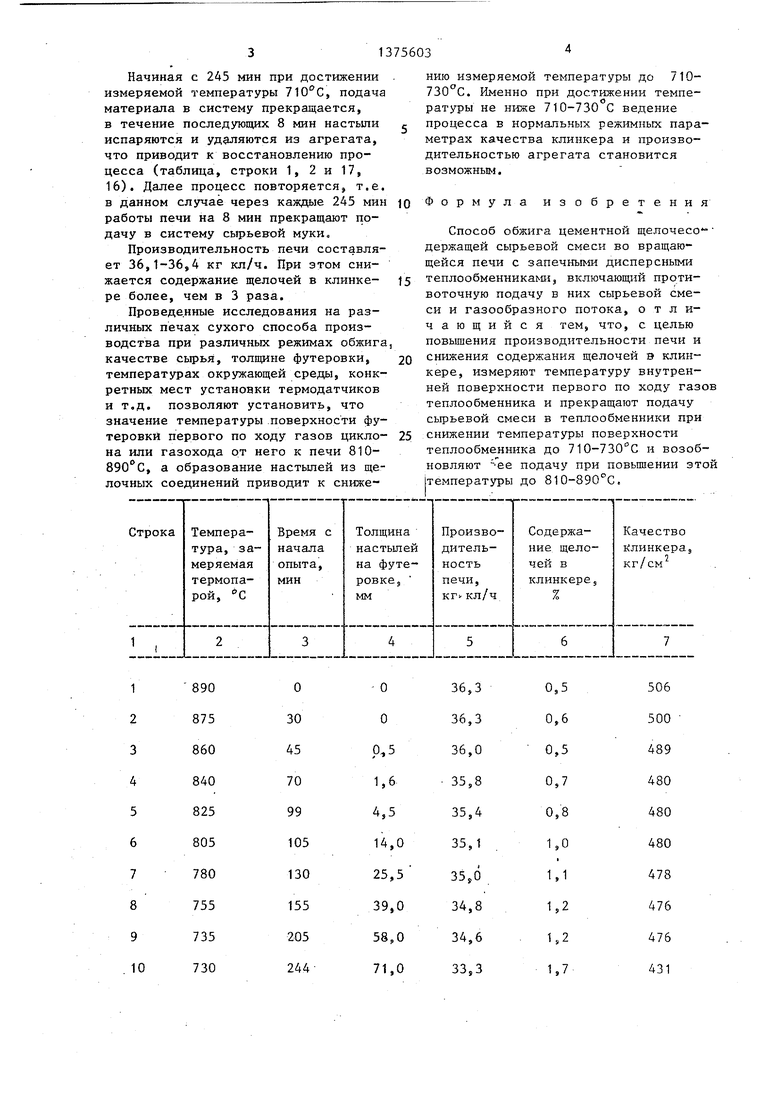

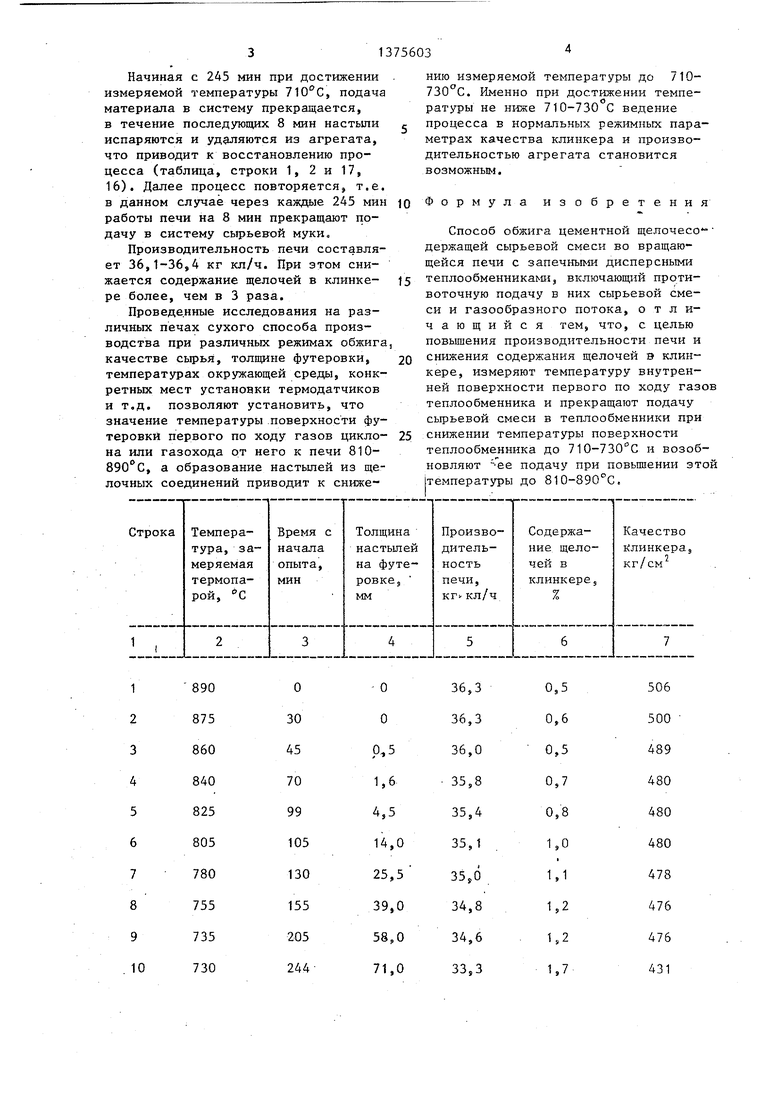

Результаты, полученные при измерении температуры после пуска установки, ее разогрева с материалом и выхода на стационарный режим показаны в таблице.

Из таблицы видно, что за 244 мин работы толщина настьшей в первом по коду газов циклоне и газоходе достигает 71 мм, они перекрывают более 70% сечения газохода, производительность печи снижается на 7%. Количество щелочей в клинкере возрастает в 2,5 раза, что приводит к снижению активности клинкера на 8%.

Начиная с 245 мин при достижении измеряемой температуры , подача материала в систему прекращается, в течение последующих 8 мин настьши испаряются и удаляются из агрегата, что приводит к восстановлению процесса (таблица, строки 1, 2 и 17, 16). Далее процесс повторяется, т.е. в данном случае через каждые 245 мин работы печи на 8 мин прекращают подачу в систему сьфьевой муки.

Производительность печи составляет 36,1-36,4 кг кл/ч. При этом снижается содержание щелочей в клинкере более, чем в 3 раза.

Проведенные исследования на различных печах сухого способа производства при различных режимах обжига качестве сьфья, толщине футеровки, температурах окружающей среды, конкретных мест установки термодатчиков и т.д. позволяют установить, что значение температуры поверхности футеровки первого по ходу газов циклона или газохода от него к печи 810- 890°С, а образование настьшей из щению измеряемой температуры до 710- . Именно при достижении температуры не ниже 710-730°С ведение процесса в нормальных режимных параметрах качества клинкера и производительностью агрегата становится возможным.

Формула изобретения

Способ обжига цементной щелочесо - держащей сырьевой смеси во вращающейся печи с запечнъп ш дисперсными

тeплooбмeнникa Ш5 включающий проти- воточную подачу в них сырьевой смеси и газообразного потока, отличающийся тем, что, с целью повышения производительности печи и

снижения содержания щелочей э клинкере, измеряют температуру внутренней поверхности первого по ходу газов теплообменника и прекращают подачу сырьевой смеси в теплообменники при

снижении температуры поверхности

теплообменника до 710-730°С и возобновляют ее подачу при повьшении этой

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Запечный циклонный теплообменник | 1986 |

|

SU1406438A1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| СПОСОБ БАЙПАСИРОВАНИЯ ПРИ ПОЛУЧЕНИИ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2102348C1 |

| Способ получения цементного клинкера | 1979 |

|

SU787389A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

Изобретение относится к способам обжига цементной щелочесодержащей сырьевой смеси во вращающейся печи, снабженной запечными дисперсными теплообменниками, и может использоваться в цементной промьшшен- ности. Целью изобретения является повышение производительности печи и снижение содержания щелочей в клин- - кере. На установке, снабженной четырьмя последовательно установленн - ми циклонными теплообменниками, на цилиндрической части первого по ходу газов циклона устанавливают термопа- j ру и замеряют температуру. При достижении измеряемой температуры 710-730°С подачу материала в систему прекращают и возобновляют подачу при повьшении этой температуры до 810-890 С. Производительность печи составляет 36,1-36,4 кг-кл/ч, содержание щелочей 0,5%. 1 табл. I (Л

«)|--|(Настыли перекрыты.более 70% сечения газоходов. Прекращение подачи материала в циклоны. Подача материала возобновлена.

| ДАТЧИК СКОРОСТИ ПОТОКА ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1967 |

|

SU214122A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-02-23—Публикация

1986-09-19—Подача