1

Изобретение относится к химической .промынленности и может быть использовано для термической обработки сипучих материалов в потоке теплоносителя, в частности для получения 5 активированного угля кэ углеродсодержащих материалов (лигнина или торфа) .

Известны аппараты для термической обработки материалов в закру- 10 ченном потоке теплоносителя, в которых для увеличения времени контактирования обрабатываемого материала с газом-теплоносителем применены горизонтальные полки или винтовые 15 пластины. Так в вертикальном цилиндрическом аппарате с верхним тангенциальным вводом теплоносителя совместно с обрабатываемым материалом и центральной газоотводящей трубой 20 одноходовой рабочий канал образован винтовой пластиной с углом наклона 3-8 1 .

К недостаткам такого аппарата следует отнести сложность изготовления, 25 наличие температурных напряжений в цельносварной конструкции при высоких температурах, что может привести к выходу аппарата из строя; трудности чистки рабочего канала, снижение екорости тепловой обработки материала по длине рабочего канала вследствие снижения температуры теплоносителя при эндотермическом процессе тепловой обработки углеродсодержащего материала.

Известен также аппарат с горизонтальными полками, снабяеёнными центральными перепускными отверстиями, диаметр которьйс уменьшается по ходу газового потока, с верхним тангенциальньвл вводом и нижним выводом теплоносителя 2 .

Недостатком данного аппарата является низкая степень закрутки потока, приводящая к залеганию мат.ериала на полке.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является аппарат, секционированный пр высоте поперечными перегородками, снабженными перепускными отверстиями в виде кольцевых зазоров относительно корпуса, с центральной перфорированной по всему сечению и по высоте газоотводящей трубой и рядом тангенциальных сопл для подачи теплоносителя по секциям аппарата, с целью сохранения степени

767489

крутки материала и температуры протекающего процесса з .. Недостатками указанного аппарата являются невысокий термический КПД и, как следствие, большой теплоносителя, требуемый для обеспечения подвода необходимого количества .Tenjiaj при посекционных подаче и отводе теплоносителя.; Кроме того, при посекционном отводе теплоносителя возможен повышенный унос частиц материала, не прошедших полной тепловой обработки.

Цель изобретения .- увеличение времени контакта обрабатываемого материала с теплоносителем, повышение степени однородности тепловой обработки материала.

Для достижения целипечь для

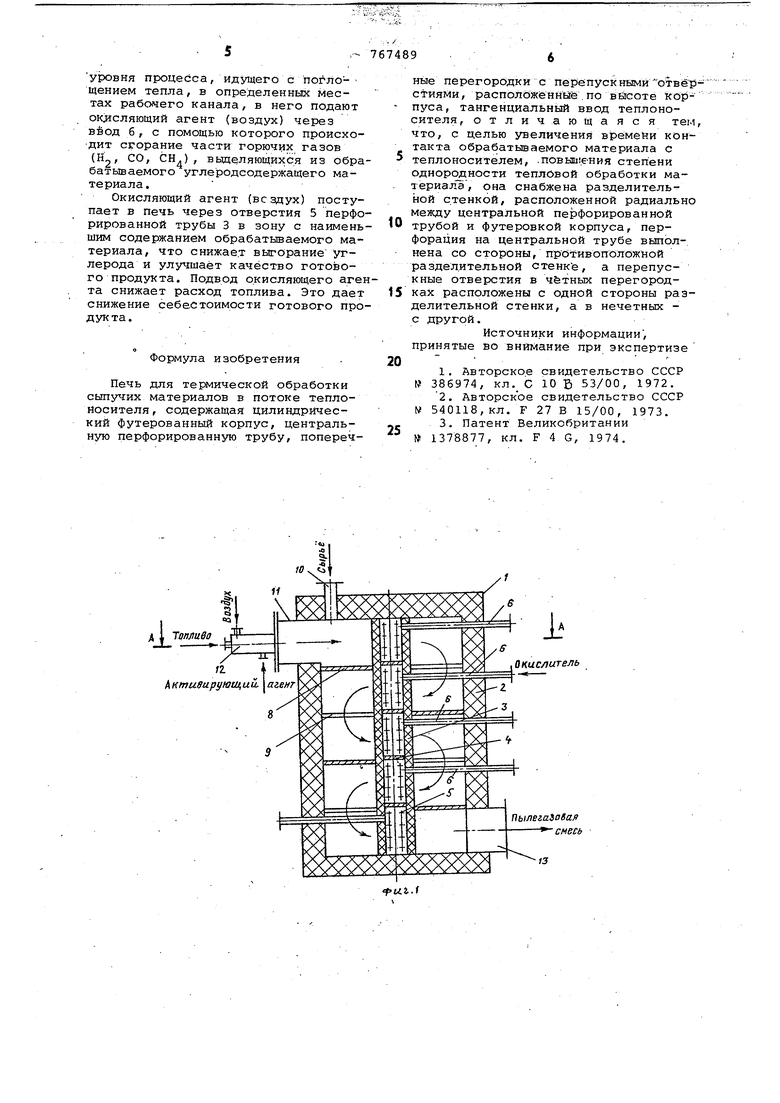

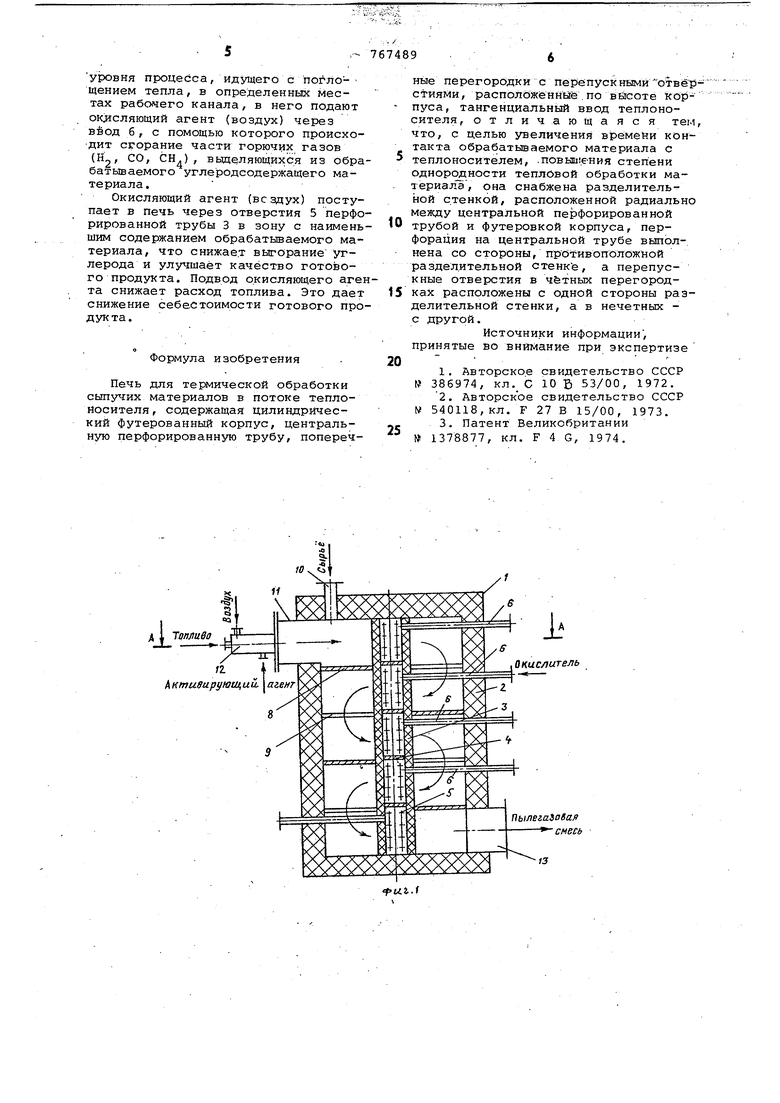

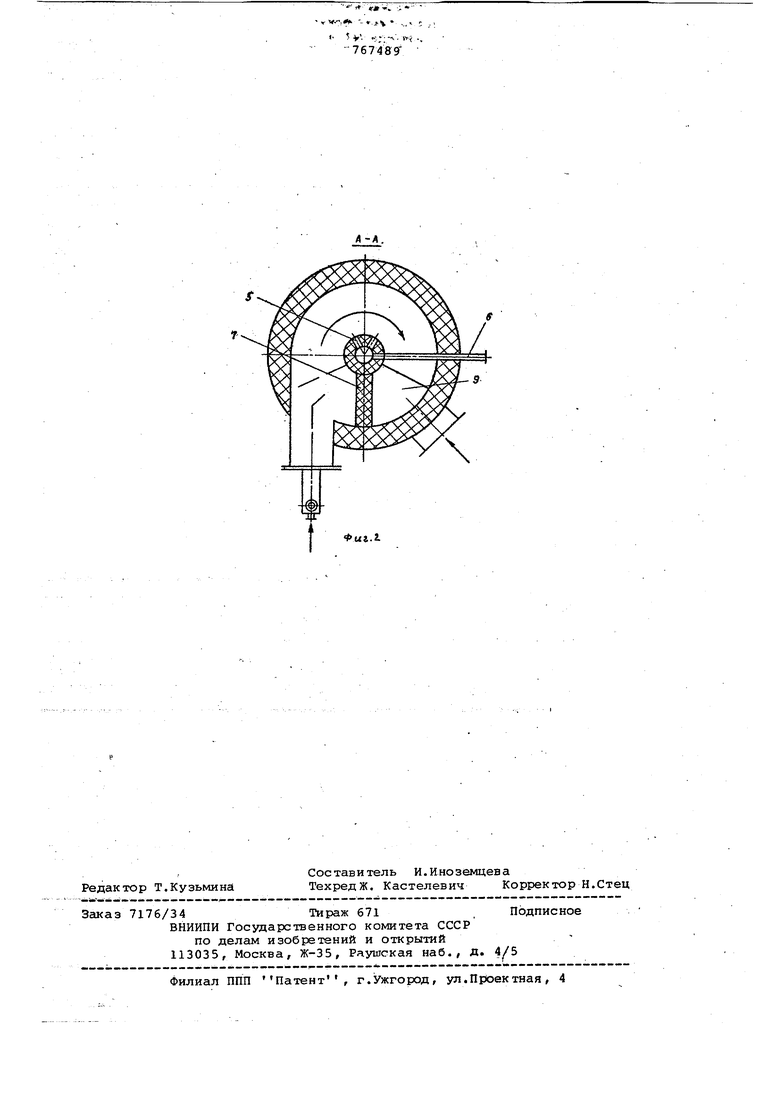

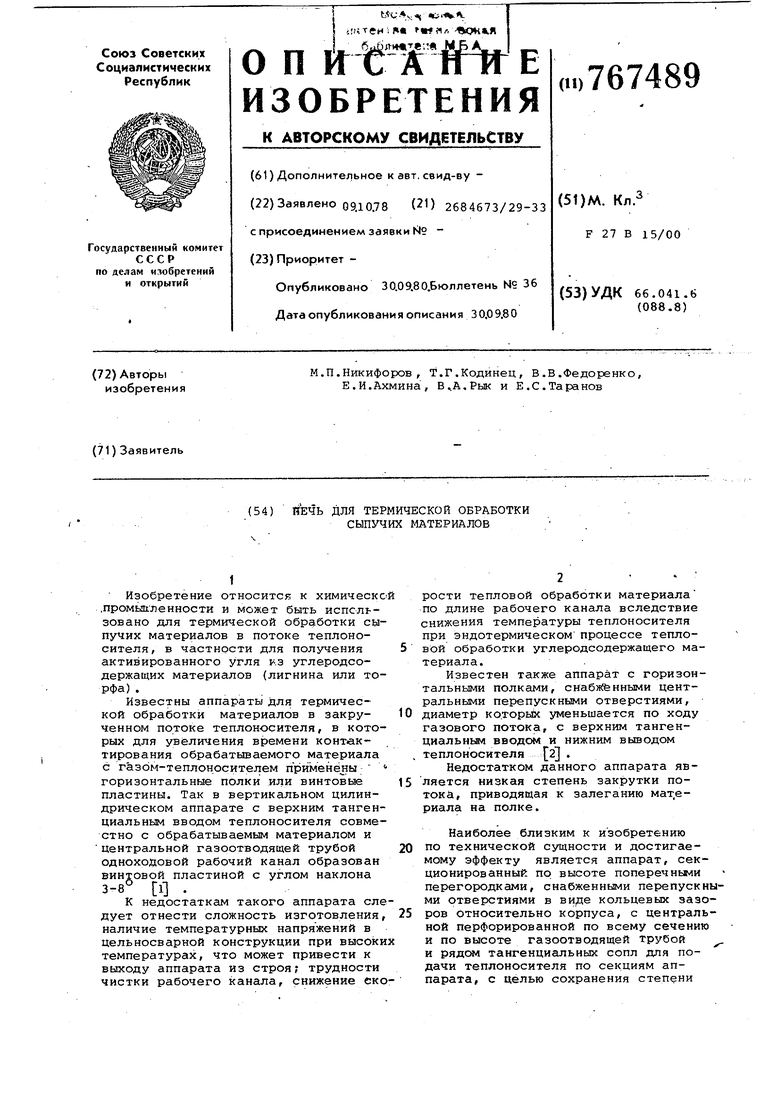

термической обработки сыпучих материалОв в потоке теплоносителя, содержащая цилиндрический футерованный корпус, центральную перфо- рированную трубу, поперечные перегородки с перепускными отверстиями, расположенные по высоте корпуса, тангенциальный, ввод теплоносителя, снабжена разделительной стенкой, расположенной радиально - ежду центральной перфорированной трубой и футеровкой корпуса, перфорация на центральной трубе выполнена со стороны, противоположной разделительной стенке, а пеепускные отверстия в четных пеегородках расположены с одной тороны разделительной стенки, а нечетных - с другой. На фиг.1 изображена печь, проольный разрез; на фиг.2 - разрез -А на фиг .1.-.

. Печь содержитКС рп у с 1 с футе-ровко 2, центральную перфорированную трубу 3, секционированную по высоте внутренними перегородками 4 и снабженную отверстиями (перфорацией) 5. Каждая секция трубы 3 имеет вводы 6 для подачи в рабочую камеру печи окисляющего аген- .... та (воздуха) . К центральной тру-V бе 3 примыкает по всей высоте рабочейкамеры (корпуса) разделительная стенк 7, расположенная радиальн6между центральной труббй 3 и футеров.кой 2 корпуса. Отверстия 5 в трубе 3 выполнены только на стороне, противоположной стенке 7. По высоте

пёч йрасположены поперечные пере- . городки 8 из огнеупорногоматериаа (жаростойкого бетона) , опирающиеся на приливы в футеровке 2 и центральной перфорированной трубе 3, с перепускными отверстиями 9, выполненными, например, в виде кольцевых секторов. Перепускные отвер- стия 9 р асположены перед разделительной стенкой 7 по ходу газа, т;ё; поочёредно справа и слева от раэделй тельной стёнкйв нечетных,

и четных перегородках. Поперечные перегородки 8 с перепускными отверстиями 9,футе13бвка 2 центральна я труба 3 с разделительной стенкой 7 образуют одноходовой рабочий канал прямоугольного сечения. В крышке печи имеется штуцер 10 ввода обрабатываемого материала, а в верхней части печи, на первой перегородке - тангенцнальньй ввод 11 .теплоносителя (продуктов горени :топлива в смеси с активирующим агетом) , смешиваемых в выносной топке ;12. В нижней части печи имеется ,штуЕ)ец 13 вывода пылегазовой смеси из печи.

Работает печь следующим образом В выносной топке сжигают топливо при коэффициенте избытка воздух близком 1 ,0 , с разбавлением продуктов горения до тpeбi;:eмoй температуры активирующим агентом (наприме водяным паром). Топочные газы (теплоноситель) , практически не содержащие кислород, поступают по тангенциальному вводу 11 на верхнюю поперечную перегородку 8 и подхватывают углеродсодержащий материал .полидисперсного состава (лигнин, торф, уголь) , подаваемый на перегородку через штуцер 10. Обрабатываемый материал движется в потоке теплоносителя по верхнему кольцевому каналу и за счет центробежной силы отжимается к боковой стенк (футеровке) 2 и частично к попереч перегородке 8, примыкающей к фуТ(ррОвКе. Дойдя до разделительной стенки 7 и перепускного отверстия 9, пылегазовый поток поступает в расположенный ниже канал, меняя правление своего движения в вертикной плоскости на 180, при этом девие центробежной силы ослабевает и преобладает аксиальная составляющая скорости, что приводит к интенсивному перемешиванию материала и лучшему контакту частиц с.теплоносителем. При дальнейшем движении Частиц по расположенной ниже перегородке 8 центробежная. сиЛа прижимает частицы к боковой поверхности, канала, и так далеедо выхода обрабатьваемого материала вместе с отработанным теплоносителем через Штуцер 13 вывода.

При движении частиц полидисперсного матертзала в рабочей .канале печи более крупные частицы материал.а за счет трения о стенки ЬТЫают в своемдвижений от более мелких, скорость которых приближается к скорости самого потока, что приводит к большему времени пребывания крупных частиц в рабочем канале и увеличению степени однородности обработки разных фракций материала. Для поддержания постоянного температурного уровня процесса, идущего с по -ло- ° Р Д енных местах рабочего канала, в него подают . оклсляющий агент (воздух) через ввод б, с помощью которого происходит сгорание части горючих газов v«2 вьде,ляю1цихся из обра тер лГ°° У РадсодеРжащего ма- Окисляющий агент (воздух) поступает в печь через отверстия 5 перфо рированной трубы 3 в зону с шим содержанием обрабатьшаемого материала, что снижает выгорание углерода и улучшает качество готового продукта. Подвод окисляющего аген та снижает расход топлива. Это дает снижение себестоимости готового про дук та. Формула изобретения Печь для термической обработки сыпучих материалов в потоке теплоносителя, содержащая Цилиндрический Футерованный корпус, центральную перфорированную трубу, попереч9fные перегородки с Перепуск ными -отвё рстиями, расположенные.по Бйсоте KODпуса, тангенциальный ввод теплоносителя, отличающаяся тем что, с целью увеличения времени контакта Обрабатываемого материала с теплоносителем, .повы11 €.ния степени однородности тепловой обработки материала, она снабжена разделительной стенкой, расположенной радиально между центральной перфорированной трубой и футеровкой корпуса, перфорация на центральной трубе выполнена со стороны, противоположной разделительной стенке, а перепускные отверстия в чётных перегородках расположены с одной стороны разделительной стенки, а в нечетных с другой. Источники информации принятые во внимание при экспертизе 1.Авторское свидетельство СССР 386974, кл. С 10 Б 53/00, 1972. 2.Авторское свидетельство СССР W 540и8,кл. F 27 В 15/00, 1973. ИЛ11О . -4-1 л.™ 3. Патент Великобритании 1378877, кл. F 4 G, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| Печь для термической обработки сыпучего материала | 1981 |

|

SU976270A1 |

| Плавильный агрегат | 1982 |

|

SU1085943A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Циклонная печь | 1979 |

|

SU863978A1 |

| Устройство для термическойОбРАбОТКи ХиМичЕСКиХ пРОдуКТОВ | 1979 |

|

SU846958A1 |

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

X

Окислитель

Пылег. - смесь

13

- V W.; - «.J ,, , г у. - ---л. l .,

-«-rtr. 767489

Л-Л,

uj.i

Авторы

Даты

1980-09-30—Публикация

1978-10-09—Подача