(54) ГИДРОТОЛКАТЕЛЬ ДЛЯ ПЕРЕМЕЩЕНИЯ ВАГОНЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОТОЛКАТЕЛЬ ДЛЯ ПЕРЕМЕЩЕНИЯ ВАГОНЕТОК В ТУННЕЛЬНОЙ НЕЧИ | 1971 |

|

SU289278A1 |

| Гидротолкатель печных вагонеток | 1977 |

|

SU679780A1 |

| Гидротолкатель печных вагонеток | 1979 |

|

SU850401A1 |

| Устройство для передвижения обжиговых вагонеток | 1981 |

|

SU966476A1 |

| Гидротолкатель для перемещения печных вагонеток | 1984 |

|

SU1218283A1 |

| Гидротолкатель для перемещения вагонеток | 1985 |

|

SU1293459A1 |

| Устройство для передвижения обжиговых вагонеток | 1979 |

|

SU855369A1 |

| Гидравлический толкатель вагонеток | 1977 |

|

SU1033775A1 |

| Толкатель | 1975 |

|

SU593052A1 |

| УСТРОЙСТВО для ОПРОКИДЫВАНИЯ и РАЗГРУЗКИ | 1973 |

|

SU385872A1 |

Изобретение относится к устройствам для транспортирования обжиговых вагонеток в камерах тепло вой обработки и может применяться в прогФашленности строительных материалов при производстве, например, керамических изделий.

Известен гидротолкатель для перемещения поезда вагонеток в туннельной печи, содержащий неподвижно установленный цилиндр с помещенным внутри его плунжером, жестко соединенным с тележкой, на которой установлен поворотный вокруг оси толкающий упор, могущий контактировать с вагонеткой. Рабочий ход гидротолкателя осуществляется подачей под давлением масла в пространство между з адней крышкой цилиндра и плунжером. Возврат цилиндра в исходное положение обеспечивается грузом, с помощью каната, соединенного с те лежкой и перекинутого через блок, при отключенном насосе подачи масла и открытом клапане цилиндра. Возвращающийся под действием груза в исходное положение плунжер через открытый клапан выжимает масло из цилиндра в бачок насоса Г13.

Однако для этого гидротолкателя характерны очень низкие скорости перемещения вагонеток и возврата толкающего упора в исходное для толкателя положение. Это вызвано принятой системой возврата плунжена в исходное положение под действием значительного усилия от груза. Низкие скорости перемещения вагонеток, в свою очередь, предопределяют длительную дегерметизацию тепловой камеры, что сказывается отрицательно и на расходе энергоресурсов, и на качестве термообработки изделий.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является гидротолкатель для перемещения вагонеток в туннельной печи, содержащий каретку с упором, выполненную из сблокированных корпусов двух плунжерных гидроцилиндров рабочего и холостого хода и снабженную ходовыми катками, установленными на направляющие, и жесткие упоры, с которыми контактируют башмаки плунжеров гидроцилидров 2 .

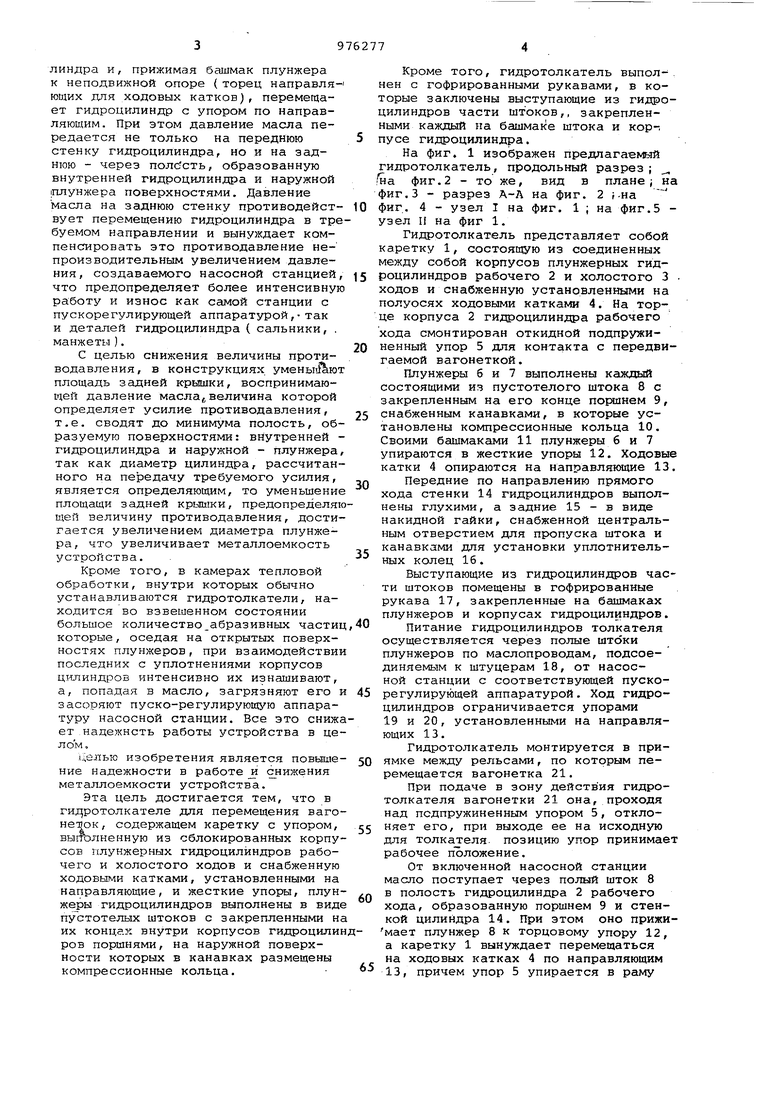

В известном гидротолкателе масло от насосной станции через полые плун жеры поступает в полость гидроцилиндра и, прижимая башмак плунжера к неподвижной опоре { торец направляющих для ходовых катков), перемещает гидроцилиндр с упором по направЛЯГО1ДИМ. При этом давление масла передается не только на переднюю стенку гидроцилиндра, но и на заднюю - через полссть, образованную внутренней гидроцилиндра и наружной Плунжера поверхностями. Давление масла на заднюю стенку противодействует перемещению гидроцилиндра в тре буемом направлении и вынуждает компенсировать это противодавление непроизводительным увеличением давления, создаваемого насосной станцией, что предопределяет более интенсивную работу и износ как самой станции с пускорегулирующей аппаратурой,- так и деталей гидроцилиндра ( сальники, . манжеты ). С целью снижения величины противодавления, в конструкциях умены 1 ют площадь задней крБПики, воспринимающей давление масла величина которой определяет усилие противодавления, т.е. сводят до минимума полость, образуемую поверхностями: внутренней гидроцилиндра и наружной - плунжера так как диаметр цилиндра, рассчитанного на передачу требуемого усилия, является определяющим, то уменьшение площащи задней крышки, предопределяю щей величину противодавления, достигается увеличением диаметра плунжера, что увеличивает металлоемкость устройства. Кроме того, в камерах тепловой обработки, внутри которых обычно устанавливаются гидротолкатели, находится во взвешенном состоянии большое количество.абразивных частиц которые, оседая на открытых поверхностях плунжеров, при взаимодействии последних с уплотнениями корпусов цилиндров интенсивно их изнашивают, а, попадая в масло, загрязняют его засоряют пуско-регулирующую аппаратуру насосной станции. Все это сниж ет надежнсть работы устройства в це лом « 1д;елью изобретения является повыше ние надежности в работе и снижения металлоемкости устройства. Эта цель достигается тем, что в ги(ротолкателе для перемещения ваго неЛок, содержащем каретку с упором, выгтЬлненную из сблокированных корпу сов плунжерных гидроцилйндров рабочего и холостого ходов и снабженную ходовыми катками, установленными на направляющие, и жесткие упоры, плун жеры гидроцилиндров выполнены в вид пустотелых штоков с закрепленными н их концах внутри корпусов гидроцили ров поршнями, на наружной поверхности которых в канавках размещены компрессионные кольца. Кроме того, гидротолкатель выпол-, нен с гофрированными рукавами, в коорые заключены выступающие из гидроилиндров части штоков,, закрепленными каждБЕй на башмаке штока и кор-, усе гидроцилиндра. На фиг. 1 изображен предлагаемый гидротолкатель, продольный разрез ; Ha фиг. 2 - то же, вид в плане; на иг.З - разрез А-Л на фиг. 2 ;-на фиг. 4 - узел I на фиг. 1 ; на фиг.5 зел И на фиг 1. Гидротолкатель представляет собой каретку 1, состоящую из соединенных между собой корпусов плунжерных гидроцилиндров рабочего 2 и холостого 3 . ходов и снабженную установленными на полуосях ходовыми катками 4. На торце корпуса 2 гидроцилиндра рабочего хода смонтирован откидной подпружиненный упор 5 для контакта с передвигаемой вагонеткой. Плунжеры б и 7 выполнены каждый состоящими из пустотелого штока 8 с закрепленным на его конце порпнем 9, снабженным канавками, в которые установлены компрессионные кольца 10. Своими башмаками 11 плунжеры 6 и 7 упираются в жесткие упоры 12. Ходовые катки 4 опираются на направляющие 13. Передние по направлению прямого хода стенки 14 гидроцилиндров выполнены глухими, а задние 15 - в виде накидной гайки, снабженной центральным отверстием для пропуска штока и канавками для установки уплотнительных колец 16. Выступающие из гидроцилиндров части штоков помещены в гофрированные рукава 17, закрепленные на башмаках плунжеров и корпусах гидроцилиндров. Питание гидроцилиндров толкателя осуществляется через полые штоки плунжеров по маслопроводам, подсоединяемым к штуцерам 18, от насосной станции с соответствующей пускорегулирунзщей аппаратурой. Ход гидроцилиндров ограничивается упорами 19 и 20, установленными на направляющих 13. Гидротолкатель монтируется в приямке между рельсами, по которым перемещается вагонетка 21. При подаче в зону действия гидротолкателя вагонетки 21 она, проходя над подпружиненным упором 5, отклоняет его, при выходе ее на исходную для толкателя позицию упор принимает рабочее пЪложение. От включенной насосной станции масло поступает через полый шток 8 в полость гидроцилиндра 2 рабочего хода, образованную поршнем 9 и стенкой цилиндра 14. При этом оно прижимает плунжер 8 к торцовому упору 12, а каретку 1 вынуждает перемещаться на ходовых катках 4 по направляющим 13, причем упор 5 упирается в раму

вагонетки 21 и перемещает ее на расстояние, равное ходу гидротолкателя .

В конце рабочего хода каретка 1 упирается в упор 19 на направляющих 13 и останавливается. При этом возрастает давление в гидросистеме и регулирующая -аппаратура насосной станции переключает поток масла на гидроцилиндр 3 холостого хода. Каретка 1 совершает обратный ход, в конце которого упирается в упоры 20 и останавливается,в результате чего снова возрастает давление в гидросистеме и регулирующая аппаратура насосной станции отключает привод ее.

Использование предлагаемого гидр1толкателя Позволит повысить степень надежности и эффективность {описанный вьиае эффект противодавления не только требует повышенных энергетических затрат для преодоления его, JHO и значительно снижает скорость перемещения каретки гидротолкателя, а, значит, увеличивает время выполнения операции проталкивания вагонеток и, соответственно, дегерметизации камер тепловой обработки, что предопределяет нарушение теплового режима обработки изделий и перерасход топлива) работы предлагаемого устройства, а также снизить металлоемкость его.

5)ормула изобретения

с целью повышения надежности в работе и снижения металлоемкости, плунжеры гидроцилиндров выполнены в виде пустотелых штоков с закрепленными на их концах поршнями, на наружной поверхности которых в канавках размещены компрессионные кольца.

в которые заключены выступающие из гидроцилиндров части штоков, закрепленными каждый на башмаке штока и корпусе гидроцилинд а.

Источники информации, принятые во внимание при экспертизе

№ 289278, кл. F 27 В 9/38, 1968 (прототип ).

П

«

t

П

/

К

Авторы

Даты

1982-11-23—Публикация

1980-08-11—Подача