(54) ТОЛКАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидротолкатель для перемещения вагонеток | 1980 |

|

SU976277A1 |

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| Гидротолкатель печных вагонеток | 1979 |

|

SU850401A1 |

| УСТАНОВКА ДЛЯ НАТЯЖЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ С АНКЕРНЫМИ ПРИСПОСОБЛЕНИЯМИ | 1971 |

|

SU314873A1 |

| ГИДРОТОЛКАТЕЛЬ ДЛЯ ПЕРЕМЕЩЕНИЯ ВАГОНЕТОК В ТУННЕЛЬНОЙ НЕЧИ | 1971 |

|

SU289278A1 |

| Шаблон для изготовления футеровки | 1982 |

|

SU1085670A1 |

| Гидротолкатель печных вагонеток | 1977 |

|

SU679780A1 |

| Устройство для перемещения и установки рабочего органа машины в заданном положении | 1973 |

|

SU506316A3 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1971 |

|

SU308837A1 |

| Гидравлический толкатель вагонеток | 1977 |

|

SU1033775A1 |

1

Изобретение относится к нромышленности строительных материалов, а именно к толкателям для принудительного перемещения вагонеток с материалом, обжигаемым в туннельных печах.

Известны гидравлические толкатели с органами рабочего и холостого хода, с двумя гидроцилиндрами плунжерного типа, причем длина корпусов гидроцилиндров и плунжеров равна 1,6-1,8 величины хода каретки 1. Технология изготовления этих цилиндров очень трудоемка. При больших ходах толкателя расточка, шлифовка, полировка внутренних поверхностей гидротолкателей поршневого типа или тонкое точение с последующей шлифовкой и полировкой штоков гидротолкателей плунжерного типа очень сложны.

Наиболее близким но технической сущности и достигаемому результату к предлагаемому толкателю является толкатель, содержащий корпус гидроцилиндра с поршнем и штоком, каретку, соединенную со штоком, и направляющие. В направляющих имеются шарнирные упоры, а в изделиях выполнены пазы с щагом, равным ходу порщня гидроцилиндра 2. Недостатком такого толкателя является необходимость приспосабливать транспортируемые объекты к конструкции толкателя (делать пазы в них, соизмерять длину перемещаемого объекта с ходом толкателя).

Цель изобретения - обеспечение необходимой величины хода, уменьшение габаритов и улучшение условий эксплуатации.

Пель достигается тем, что шарннрные упоры расположены на корпусе гидроцилиндра li каретки, а в направляющих выполнены пазы с шагом, равным ходу поршня гидроцилиндра.

С целью обеспечения возможности реверсивного движения шарнирные упоры выполнены двухрожковыми.

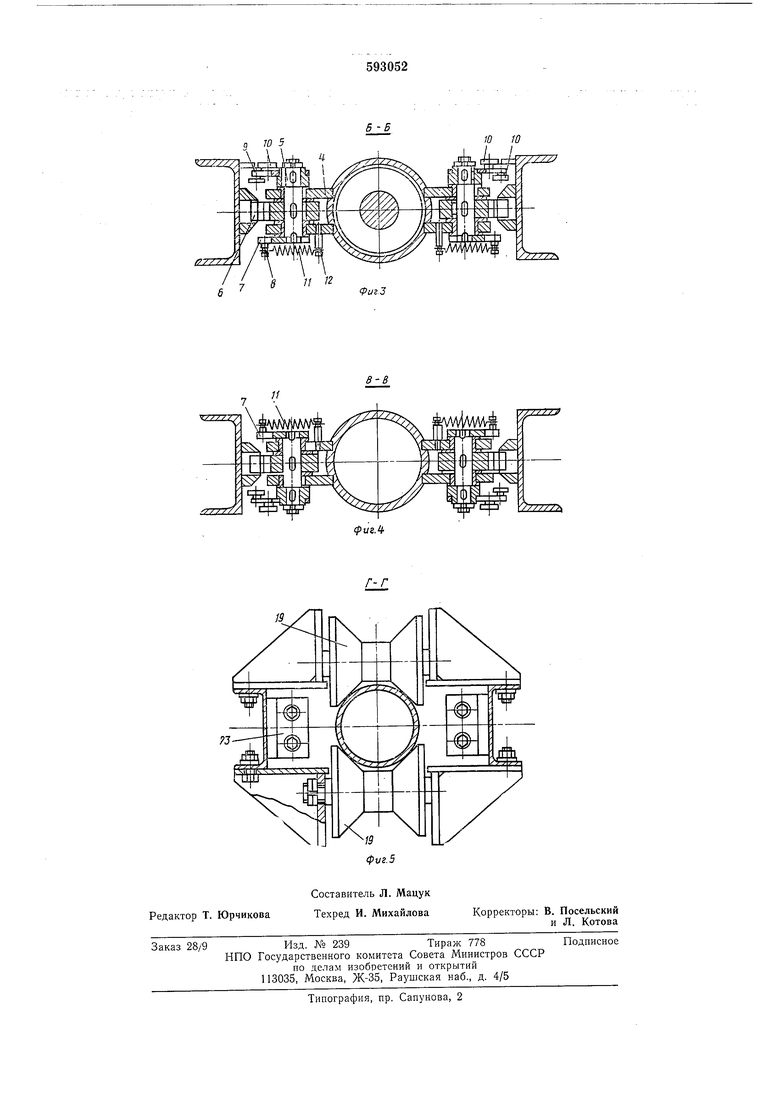

Па фиг. 1 изображен общий вид толкателя; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3-разрез по Б-Б на фиг. 1; на фиг. 4- разрез цо В-В на фиг. 1; на фиг. 5 - разрез по Г-Г на фиг. 1.

Толкатель имеет корпус 1 гидроцилиндра со штоком 2, соединенным с кареткой 3. На корпусе гидроцилиндра и каретке имеются планки 4, между которыми посредиие установлены на оси 5 шарнирные упоры 6. На концах оси 5 установлены с одной стороны рычаг 7 (см. фиг. 3) со штырем 8, с другой рычаг 9 с роликами 10. На штыре 8 закреплен один конец пружины 11, другой ее конец закреплен на штыре 12. Пружина удерживает

шарнирный упор в заданном ноложении. С двух сторон от оси 5 установлены унорные пальцы 13 н 14.

К нланкам 4 нрикренлены щеки 15 (см. фиг. 2), между которыми установлены желобчатые ролнки 16. С помощью последних корнус 1 гидроцилиндра и каретка 3 движутся по направляющим нолосам 17, закрепленным на разборной раме 18. В направляющих полосах имеются назы, куда входят рожкп шарнирных уноров 6, нрнчем щаг этих пазов равен или меньше хода поршня гидроцилиндра. В конце хода толкателя установлены направляющие желобчатые ролики 19.

На раме 18, на разных уровнях, установлены четыре нары упоров 20 для реверсирования движения. По одной паре уноров соответственно для каретки 3 и корпуса 1 гидроцилпндра установлено в конце нрямого и конце обратного ходов толкателя. В начале и конце хода толкателя на раме 18 установлены нодпружиненные фиксаторы 21 и конечные упоры 22 и 23 (см. фиг. 5).

К фланцу корпуса гидроцилиндра на кронщтейне 24 нрпкреплен гидравлический реверсивный кран управления 25, на каретке на кронштейне 26 закреплена шарнирно штанга 27, на которой установлены кулачки переключения 28 и 29 крана управления. Штанга движется возвратно-поступательно в подшипнике 30, закрепленном на корпусе гидроцилиидра.

Кран управления имеет четыре отверстия: два из них соединены с напорной н сливной магистралями насосной станции (на фигурах не показана), а два - с полостями гидроцилипдра.

Толкатель работает следующим образом.

Корпус 1 гидроцилиндра вместе с кареткой 3 вводится в раму 18 так, чтобы желобчатые ролнки 16 примыкали к направляющим полосам 17, а рожки шарнирных упоров 6 вошли в пазы направляющих полос. Поршень со штоком 2 гидроцилиндра находятся во втянутом состоянии, т. е. полость штока находится под давлением рабочей жидкости, полость поршня соединена со сливной магистралью.

От насосной станции через кран управления 25 в полость поршня под давлением подается рабочая жидкость, и поршень со штоком 2 перемешаются вперед на величину его хода, проталкивая одновременно вперед каретку 3. При движении вперед шарнирные упоры 6 каретки благодаря скосам выходят нз назов в направляющих полостях 17 и скользят но ним. В конце хода рожки шарнирных уноров входят Б следующие но ходу пазы в направляющих полосах. В это время кулачок 28 нереключает кран управления 25 н рабочая жидкость ноступает в полость штока гндроцнлипдра. Под давлением рабочей жидкости начинается движение корпуса 1 гидроцилиндра вперед, поскольку каретка 3 в это время назад двинуться не может. От этого

движения она удерживается рожками своих шарнирных упоров 6, которые своими вторыми рожками нрнжаты к упорным пальцам 13. Далее рожки шарнирных уноров корнуса гидроцилиндра выходят из пазов направляющих полос 17 и корпус гидроцплиндра перемещается на величину хода порщня, а рожки его шарнирных упоров попадают в следующие по ходу пазы в нанравляющих нолосах.

Последовательное автоматическое нереключенне подачи рабочей жидкости то в одну, то в другую полости гидроцилиидра позволяет толкателю перемещаться на необходимое расстояние вперед.

В конце хода сначала уноры 23 каретки 3, а затем и упоры корпуса гидроцилиндра (на фигурах не ноказаны), нажимая через ролики 10 на рычаги 9 щарнирных упоров 6, поворачивают последпие иа 45° и пружиной 11

фиксируют их в этом положении. Теперь шарнирные уноры своими вторыми рожками прижаты к упорным пальцам 14. Толкатель переведен на реверсивный режим.

Для того чтобы каретка после новорота ее

шарнирных упоров на 45° не двигалась в обратиую сторону нри подходе корнуса 1 гидроцилиндра в крайнее правое положение, она автоматическн зажнмается между двумя подпружиненными фиксаторами 21, установленнымн Б конце нрямого хода каретки.

Обратный ход осуществляется так же, как и прямой ход, путем попеременной подачи рабочей жидкости в разные нолости гидроцилиндра. В конце обратного хода корпус гидроцилиндра также зажимается подпружиненными фиксаторами 21, установленными в конце обратного хода корпуса гидроцилиндра, исключая тем самым движенне его в обратную сторону после поворота шарннрных уноров

нри подходе каретки в крайнее левое положение.

Для остаиоБКИ толкателя в крайних положениях на раме 18 в конце нрямого хода корпуса гидроцилиндра и в конце обратного хода

каретки установлены нутевые переключатели (на фигурах не показаны). Па случай несрабатывания системы иереключения щарнирных упоров 6 на реверсивный режим и несрабатывания путевых переключателей для остановки толкателя в крайних положениях служат конечные упоры 22 и 23.

Благодаря наличию шарнирных упоров на корпусе гидроцилиндра и на каретке удается создать шагаюшее устройство и этим самым

при сравнительно небольших размерах гидроцнлиндра по длине иметь любую, практически необходимую, величину хода устройства, создающего любые осевые усилия. Это позволит сократить дорогостоящие операции мехапической обработки внутренней полости длинных корпусов гпдроцилиндров.

Формула изобретения

ZZZZZT;

реверсивного движения, шарнирные упоры выполнены двухрожковыми.

Источники информации, принятые во внимание при экспертизе

Ю 5

ZZ2ZZ7

Фиг.З

Авторы

Даты

1978-02-15—Публикация

1975-03-18—Подача