.1

Изобретение относится к средствам испытания прирабатываемости поверхностей трения гидравлических насосов с принудительным движением рабочей жидкости.

Известен способ оценки прирабатывае- мсюти поверхностей трения гидравлических насосов, заключающийся в регистрации времени достижения постоянного значения параметра, характеризующего трение поверхностей tll

Однако для известного способа характерна недостаточная точность и эффективность оценки прирабатываемости поверхностей трения, так как в качестве параметра, характеризующего трение, выбрана скорость изнащивания, для определения которой необходима разборка узла .трения. Кривая износа при приработке характеризуется крутым подъемом и для оценки прирабатываемости поверхностей трения, особенно в период окончания приработки, необходимо не менее двух замеров параметра трения.

Цель изобретения - повышение точности и эффективности оценки прирабатывае- мости поверхностей трения гидравлических насосов.

Указанная цель достигается тем, что согласно способу оценки прирабатываемости поверхностей трения гидравлических насосов, заключающемуся в регистрации времени достижения постоянного значения параметра, характеризующего трение поверхностей, замеряют пульсацию пиков давления рабочей жи,цкости на выходе из насоса через каждый оборот, регистрируют момент достижения огибающей пиков давления синусоидальной формы и по нему устанавливают окончание приработки поверхностей трения насоса.

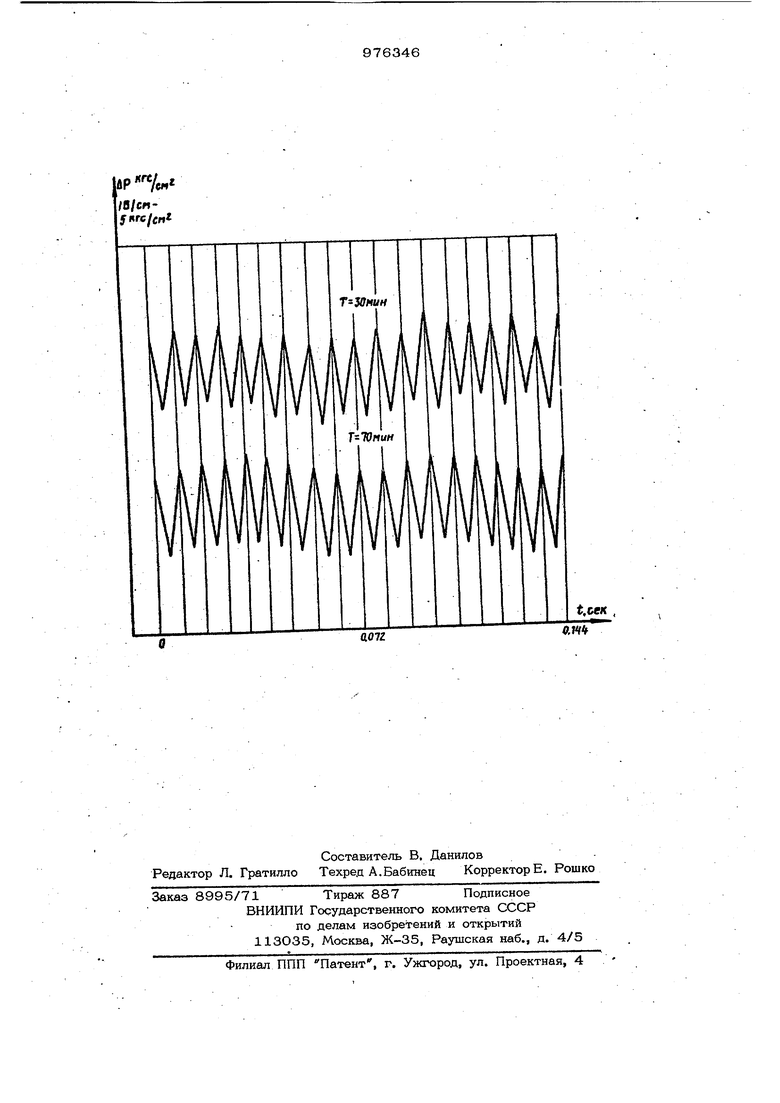

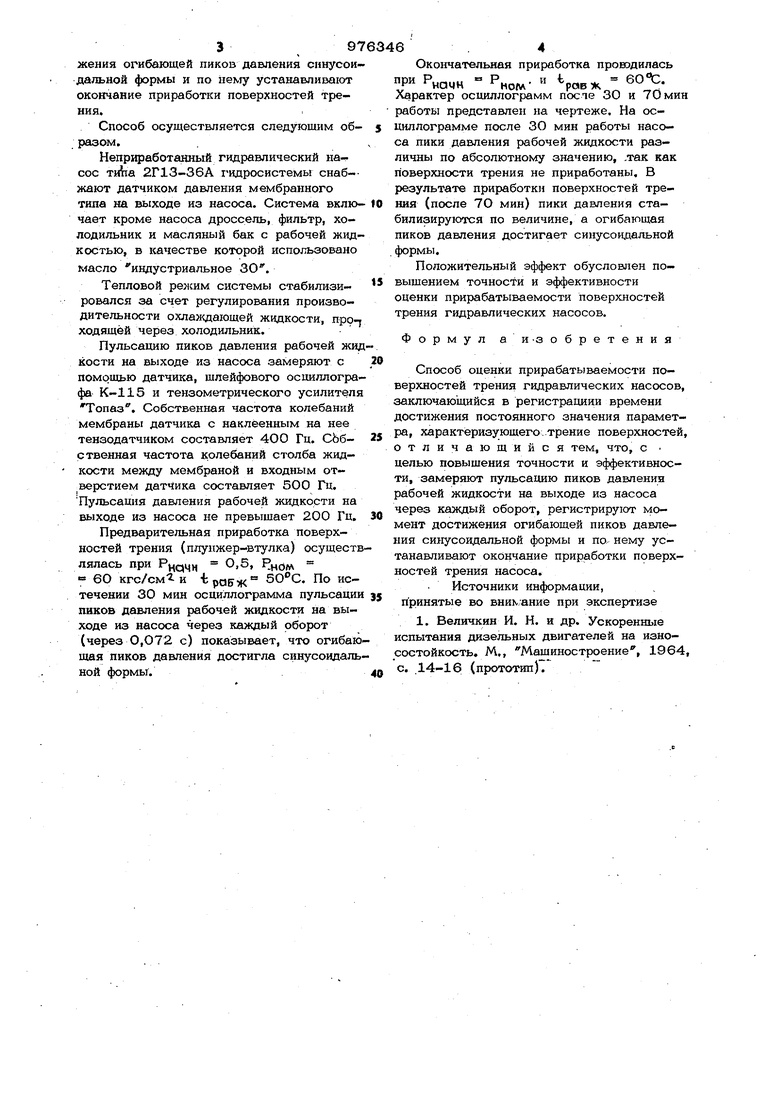

На чертеже представлена осциллограмма, характеризующая процесс.

Способ заключается в том, что на выходе КЗ насоса через каждый оборот замеряют пульсацию пиков давлений рабочей жидкости, регистрируют момент достижения огибающей пиков давления синусоидальной формы и по iisNjy устанавливают окончание приработки поверхностей трения.

Способ осуществляется следующим об- разом.

Неприработанный гидравлический насос тиЬа 2Г13-36А гидросистемы снаб-жают датчиком давления мембранного типа на выходе из насоса. Система включает кроме насоса дроссель, фильтр, холодильник и масляный бак с рабочей жидкостью, в качестве которой испо/тьзовано

масло индустриальное 30.

Тепловой релсим системы стабилизировался за счет регулирования производительности охлаладающей жидкости, проходящей через холодильник.

Пульсацию пиков давления рабочей жидкости на выходе из насоса замеряют с помощью датчика, щлейфового осциллографа К-115 и тензометрического усилителя Топаз. Собственная частота колебаний мембраны датчика с наклеенным на нее тензодатчиком составляет 400 Гц. СЬбственная частота колебаний столба жидкости между мембраной и входным отверстием датчика составляет 5ОО Гц. Пульсация давления рабочей жидкости на выходе из насоса не превыщает 200 Гц.

Предварительная приработка поверхностей трения (плунжер-втулка) осуществлялась при РНОЧН ° 0,5, РНОМ « 60 кгс/см2-и ipap:iK° . По истечении 30 мин осциллограмма пульсации пиков давления рабочей жидкости на выходе из насоса через каждый оборот (через 0,072 с) показывает, что огибающая пиков давления достигла синусоидальной формы.

Окончательная приработка проюдилась

Ри РНОЧН - РНОЛЛ- SOB ж eo-t. Характер осциллограмм после ЗО и 7Оми работы представлен на чертеже. На осциллограмме после 30 мин работы насоса пики давления рабочей жидкости различны по абсолютному значению, ,так как поверхности трения не приработаны. В результате приработки поверхностей трения (после 7О мин) пики давления стабилизируются по величине, а огибающая пиков давления достигает синусоидальной . формы.

Положительный эффект обусловлен повышением точности и эффективности оценки прирабатываемости поверхностей трения гидравлических насосов.

Формул аи-3 обретения

Способ оценки прирабатываемости поверхностей трения гидравлических насосов заключающийся в регистрациии времени достижения постоянного значения параметра, характеризующего..трение поверхностей отличающийся тем, что, с целью повышения точности и эффективности, замеряют пульсацию пиков давлении рабочей жидкости на выходе из насоса через каждый оборот, регистрируют момент достижения огибающей пиков давления синусоидальной формы и по, нему устанавливают окончание приработки поверхностей трения насоса.

Источники информации, принятые во вник;ание при экспертизе

1. Величкин И. Н. и др. Ускоренные испытания дизельных двигателей на износостойкость, М,, Мащиностроение, 1964 с. 14-16 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки прирабатываемости поверхностей тел трения из токопроводящих материалов | 1988 |

|

SU1580223A1 |

| Способ испытаний на прирабатываемость трущихся сопряжений | 1986 |

|

SU1411638A1 |

| Способ контроля прирабатываемости пары трения | 1988 |

|

SU1562758A1 |

| Способ определения окончания приработки пар трения | 1981 |

|

SU1002898A1 |

| СПОСОБ ПРИРАБОТКИ ТРИБОСИСТЕМЫ | 2011 |

|

RU2516345C2 |

| Способ испытания на прирабатываемость трущихся образцов | 1989 |

|

SU1670524A1 |

| Способ определения момента окончания приработки пары трения | 1988 |

|

SU1582068A1 |

| Способ оценки технического состояния поршневой машины | 1969 |

|

SU280948A1 |

| СПОСОБ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ НА ОСНОВЕ ОБРАТНОЙ СВЯЗИ | 2011 |

|

RU2465475C1 |

| СПОСОБ И СТЕНД ДЛЯ ИСПЫТАНИЯ ПЕРЕДАЧИ С ГЛОБОИДНЫМ ЧЕРВЯКОМ | 2019 |

|

RU2716874C1 |

Авторы

Даты

1982-11-23—Публикация

1981-04-20—Подача