Изобретение относится к черной металлургии и может быть использовано при производстве окатышей.

Известен способ обжига окатышей из сернистых концентратов, в котором для окатышей, содержащих от 0,2 до 2,5% серы в шихте, скорость нагрева в температурном диапазоне 600-1100°С рассчитывают в зависимости от содержания серы в шихте по математическим формулам с известными коэффициентами регрессии.

Данный способ предусматривает повышение металлургических свойств окатышей только за счет удаления серы, находящейся в сульфидной форме, и поэтому может быть эффективно использован только для получения неофлюсованных окатышей. Это и является его основным недостатком.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термообработки серосодержащих железорудных окатышей.

предусматривающий выдержку окатышей после сушки при температуре теплоносителя в горне 500-650°С в течение 3-7 мин и последующее увеличение температуры теплоносителя в 2,0-2,4 раз.

При реализации известного способа снижения содержания серы добиваются только за счет торможения реакций сульфа- тизацииюксидов кальция и магния без учета физико-химических преобразований, протекающих в окатышах в указанном диапазоне температур. Это влечет за собой недостаточное увеличение степени десульфурации. А скачкообразное увеличение температуры теплоносителя в горне отрицательно сказывается на прочностных характеристиках окатышей. В этом заключаются основные недостатки данного способа.

Целью изобретения является увеличение степени десульфурации и прочностных характеристик окатышей.

4 СО

00

4 01

Поставленная цель достигается тем, что в способе/термообработки желез орудных окатышей из сернистых концентратов, включающем сушку, подогрев, обжиг и охлаждение окатышей, подогрев окатышей из концентрата скарновоготипа, содержащего от 1,0 до 1,5% серы, ведут сначала при температуре горновых газов 600-900°С, затем при температуре, на 100-150°С превышающей начальную температуру плавления наиболее легкоплавкого минерала нерудной части шихты, и далее при 1150-1250°С с выдержкой 2-6 мин пр каждом изменении температуры горновых газов.

Особенности и эффективность удаления серы из слоя окатышей на обжиговой машине во многом зависят от термообработки окатышей в зоне подогрева. Привести в соответствие процессы удаления серы с физико-химическими превращениями в окатышах за счет создания оптимальных условий термообработки -в зоне подогрева и является сущностью данного изобретения.

Процесс удаления сульфидной серы из окатышей-начинается при температуре 350-400°С за счет окисления серосрдержа- щих минералов концентрата (пирита, пирротина, троилита). Наиболее интенсивно этот процесс идет при температурах выше 600°С. Неблагоприятное воздействие на процесс удаления сульфидной серы из окатышей оказывает железосиликатный расплав, который при определенных условиях блокирует серосодержащие фазы концентрата и ухудшает доступ кислорода к ним.

Оксиды серы взаимодействуют с компонентами шихты и образуют сульфаты, наиболее прочными из которых являются соединения MgS04 и CaS04, приуроченные к включениям флюса. Железосиликатный расплав ассимилирует включения флюса и способствует таким образом разложению сульфатов кальция и магния, что улучшает дес льфурацию. Однако интенсивный рост низкотемпературного расплава в окатышах может привести к противоречию реакций шлакообразования и окисления. Расплав, блокируя рудные зерна окатышей, затрудняет доступ кислорода к ним. В результате образуются зональные окатыши с низкими прочностными характеристиками.

Таким образом, режим термообработки в зоне подогрева необходимо осуществлять с учетом физико-химических превращений, протекающих в окатышах. На первом этапе температурно-временные характеристики подогрева должны быть оптимальными с точки зрения удаления сульфидной формы серы. На втором эгапе для борьбы с серой, связанной в сульфаты, необходимо образовать в окатышах железосиликатный расплав в таком количестве, чтобы он не препятствовал окислению рудных зерен. На третьем этапе подогрева режим термообработки должен обеспечить появление в окатышах

железосиликатного расплава, способного ассимилировать включения остаточного флюса, представляющего собой механическую смесь оксида и сульфата кальция. Этим согласно предлагаемому способу термооб0 работки окатышей из сернистых концентратов обеспечивается повышение степени десульфурации.

Согласно предлагаемому способу, по-, догрев предусматривает постепенное уве5 личение расплава, что обеспечивает полное окисление окатышей и благоприятно сказывается на их прочностных характеристиках. В известном способе термообработка окатышей рассчитана на замедление реак0 ций сульфатообразования и увеличения таким образом степени десульфурации окатышей, В предлагаемом способе увеличение степени десульфурации и прочностных характеристик окатышей добиваются

5 путем достижения соответствия между режимом термообработки в зоне подогрева и последовательностью фазовых превращений в окатышах.

Предлагаемый способ применим только

0 для окатышей из концентратов скарнового типа, где оксид кремния представлен минералами с большим температурным диапазоном плавления. Для окатышей из концентратов железистых кварцитов, где

5 оксид кремния в основном представлен тугоплавким кварцем, осуществление данного способа невозможно.

На первом этапе подогрева необходимо максимально окислить в окатышах серу, на0 ходящуюся в сульфидной форме. Из этих соображений нижний предел температуры горновых газов принят равным 600°С, ниже которого интенсивность окисления сульфидной серы резко снижается. В окатышах

5 скарнового типа при температурах выше 900°С на первом этапе подогрева степень десульфурации понижается вследствие образования железосиликатного расплава,который блокирует серосодержащие фазы и

0 затрудняет доступ кислорода к ним. Поэтому верхний предел температуры горновых газов принят равным 900°С.

На втором этапе подогрева основная масса серы в окатышах находится в сульфат5 ной форме в виде соединения СаЗОз и приурочена к включениям остаточного флюса. Железосиликатный расплав ассимилирует включения флюса, разрушает сульфат кальция и интенсифицирует десульфурацию окатышей. Поэтому на втором этапе подогрева необходима температура горновых газов, обеспечивающая образование в окатышах железосиликатного расплава. Температурный градиент по высоте слоя окатышей на обжиговых машинах как правило составляет 100-150°С. Поэтому нижний предел температуры теплоносителя в горне принят равным на 100°С выше температуры плавления наиболее легкоплавкого минерала нерудной части шихты, т.е. таким образом, чтобы обеспечить появление расплава по всей высоте слоя обжигаемых окатышей.

Параллельно процессам удаления сульфатной серы и образования железосиликатного расплава в окатышах на втором этапе подогрева согласно способу продолжается процесс интенсивного окисления рудных зерен концентрата. При повышенном содержании расплава в окатышах вследствие ухудшения диффузии кислорода к зернам замедляется процесс окисления магнетита. Из этих соображений верхний предел температуры теплоносителя в горне принят равным на 150°С выше температуры плавления наиболее легкоплавкого минерала нерудной части шихты. При превышении данного показателя получают зональные окатыши с пониженными прочностными характеристиками.

После окончания окисления рудных зерен в окатышах, обжигаемых по предлагаемому способу, для удаления серы, находящейся в сульфатной форме, необходимо иметь значительное количество железосиликатного расплава 1150°С - это температура, при которой в окатышах из концентратов скарнового типа в процесс плавления вовлекается преобладающая часть силикатных фаз и новообразования алюмосиликоферрита. Увеличение температуры горновых газов выше 1250°С существенно не влияет на степень десульфурации готового продукта, но сопровождается рекристаллизацией рудных зерен окатышей, что приводит к снижению их прочностных характеристик.

При длительности выдержки менее 2 мин в каждой из зон подогрева в окатышах не успевают завершаться реакции фазооб- разования. Такие окатыши имеют повышенное содержание серы и низкие прочностные характеристики. Увеличение длительности выдержки свыше 6 мин существенно не сказывается на десульфурации и не целесообразно.

При содержании серы в концентрате менее 0,1 % использование данного режима обжига не целесообразно. В этом случае для максимального удаления серы из готового

продукта применение режима, направленного только на увеличение степени десульфурации, не обязательно. Достичь заданные значения серы в окатышах в этом случае эко- 5 номически целесообразнее при помощи режимов, направленных на достижения других технологических целей, наприме р снижения расхода технологического топлива на процесс, повышение производительности обжи0 говых агрегатах, увеличение холодной прочности окатышей и т.д. При содержании серы в концентрате более 1,5% предлагаемый способ термообработки не обеспечивает необходимое содержание серы в готовом

5 продукте и поэтому использован быть не может.

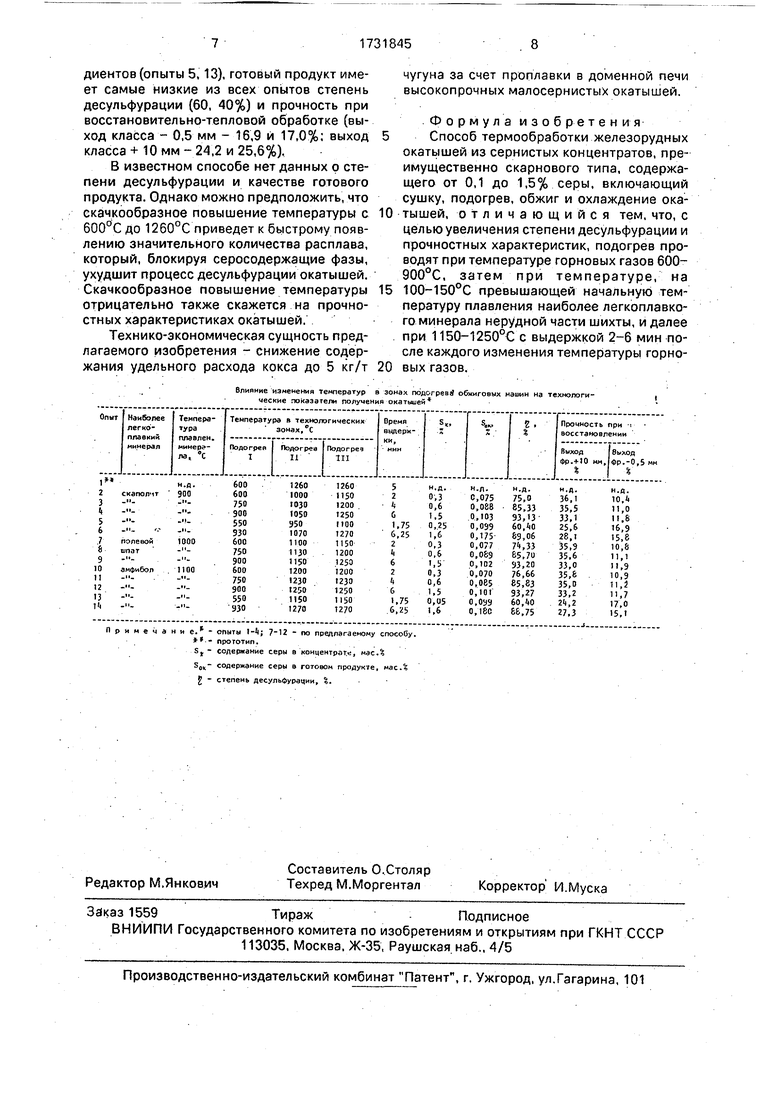

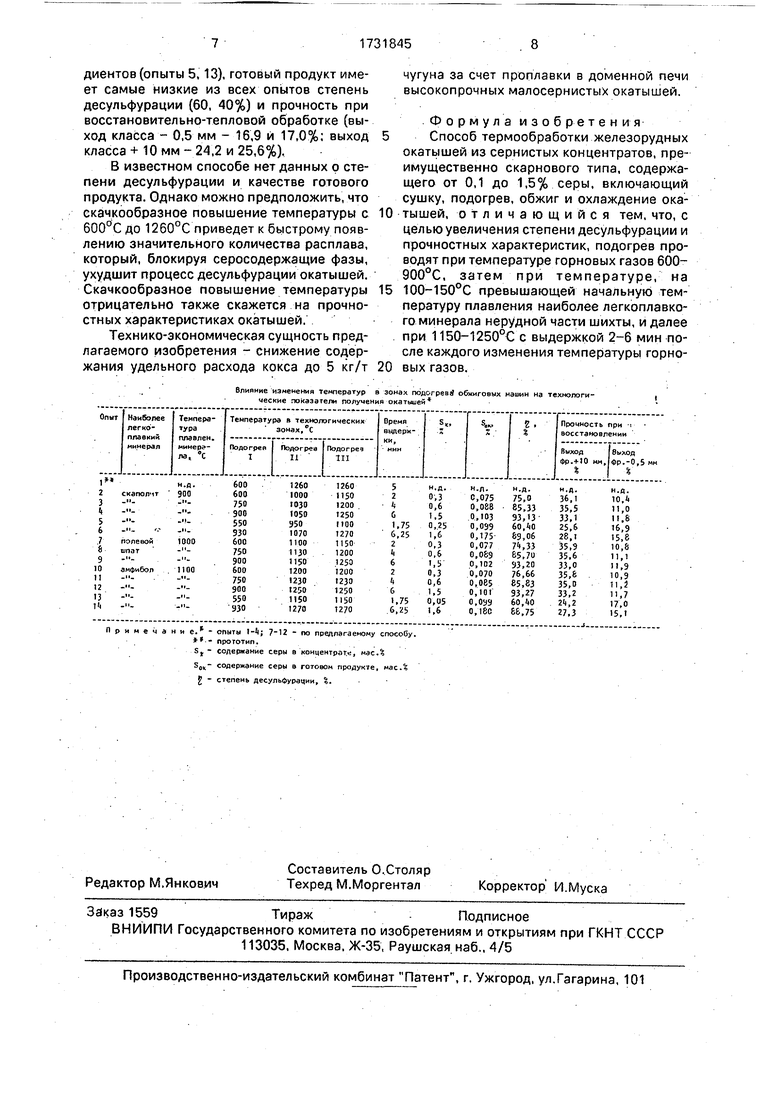

Испытания по реализации данного способа проводились в цехе производства окатышей ССГПО в течение года, когда для

0 получения окатышей подавался концентрат с повышенным содержанием серы. Температуры, соответствующие предлагаемому способу, устанавливались на обжиговых машинах в технологических зонах: подогрев I;

5 подогрев II и подогрев III. Продолжительность термообработки в каждой из зон подогрева регулировали скоростью движения палет. Температуры в зоне подогрев II устанавливались с учетом термических свойств

0 силикатных фаз концентрата. Результаты исследований приведены в таблице.

Наименьшее содержание серы в окатышах и наибольшая прочность окатышей при восстановительно-тепловой обработке до5 стигнуты в окатышах, соответствующих предлагаемому способу (опыты 2-4; 7-12) Так содержание серы в готовом продукте в данных опытах колеблется от 0,070 до 0,103%, что соответствует по техническим

0 условиям ССГПО высшей категории качества (содержание серы до 0,11%). Прочность при восстановительно-тепловой обработке составляет при этом по классу - 0,5 мм - 10,4-11,9%, по классу+ 10 мм-33,0-36,1%.

5При запредельных значениях признаков изобретения условия способа не выполняются, Так в опытах 6 и 14, где значения температур подогрева, времени выдержки и содержания серы в кон центрате выше вер0 хней границы ингридиентов, степень десульфурации готового продукта имеет примерно такие же значения как и в экспериментах, проведенных согласно предлагаемому способу (около 89%). Однако

5 прочность при восстановительно-тепловой обработке в опытах 6 и 14 имеет низкие значения: выход класса - 0,5 мм - 15,8 и 15,1%; выход класса + 10 мм-27,3 и 28,1%, . соответственно. При значениях показателей процесса ниже нижней границы ингредиентов (опыты 5,13), готовый продукт имеет самые низкие из всех опытов степень десульфурации (60, 40%) и прочность при восстановительно-тепловой обработке (выход класса - 0,5 мм - 16,9 и 17,0%; выход класса + 10 мм - 24,2 и 25,6%).

В известном способе нет данных о степени десульфурации и качестве готового продукта. Однако можно предположить, что скачкообразное повышение температуры с 600°С до 1260°С приведет к быстрому появлению значительного количества расплава, который, блокируя серосодержащие фазы, ухудшит процесс десульфурации окатышей. Скачкообразное повышение температуры отрицательно также скажется на прочностных характеристиках окатышей.

Технико-экономическая сущность предлагаемого изобретения - снижение содержания удельного расхода кокса до 5 кг/т

чугуна за счет проплавки в доменной печи высокопрочных малосернистых окатышей.

Формула изобретения

Способ термообработки железорудных

окатышей из сернистых концентратов, преимущественно скарнового типа, содержащего от 0,1 до 1,5% серы, включающий сушку, подогрев, обжиг и охлаждение окатышей, отличающийся тем, что, с целью увеличения степени десульфурации и прочностных характеристик, подогрев проводят при температуре горновых газов 600- 900°С, затем при температуре, на

100-150°С превышающей начальную температуру плавления наиболее легкоплавкого минерала нерудной части шихты, и далее при 1150-1250°С с выдержкой 2-6 мин после каждого изменения температуры горновых газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

| ШИХТА ДЛЯ ПЛАВКИ ПИРИТНЫХ КОНЦЕНТРАТОВ | 1990 |

|

SU1762550A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ обжига серосодержащих железорудных окатышей на конвейерных машинах | 1989 |

|

SU1723159A1 |

| СПОСОБ ПРОИЗВОДСТВА ЧАСТИЧНО МЕТАЛЛИЗОВАННОГО АГЛОМЕРАТА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305138C1 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ получения окисленных окатышей | 1976 |

|

SU670626A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

Использование: термообработка на обжиговой конвейерной машине окатышей из сернистых концентратов скарнового типа, содержащих 0,1-1.5% серы. Сущность: подогрев и обжиг окатышей проводят сначала при температуре горных газов 600-900°С/ затем при температуре, на 100-150°С превышающей начальную температуру плавления наиболее легкоплавкого минерала нерудной части шихты, и далее при 1150- 1250°С с выдержкой 2-6 мин после каждого изменения температуры горновых газов. 1 табл.

Влияние изменения температур в зонах подогрев обхигоеых машин на технологические показатели получений окатышей

Примечание.- опыты 1-4; 7-12 - по предлагаемому способу. - прототип. Sj - содержание серы в концентрата, масД

SOK- содержание серы в готовом продукте, мас.« Ј - степень десульфурвции, %.

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ термообработки серосодержащих железорудных окатышей | 1982 |

|

SU1068517A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-05-07—Публикация

1990-05-30—Подача