(54) ГРОХОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрогрохот | 1984 |

|

SU1166843A1 |

| Конусный грохот | 1983 |

|

SU1097383A2 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ УДАЛЕНИЯ ДРЕВЕСНЫХ ОСТАТКОВ ПРИ ПЕРЕРАБОТКЕ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ЩЕПЫ | 2019 |

|

RU2708297C1 |

| Конический грохот | 1983 |

|

SU1150047A1 |

| Гидравлический грохот | 1973 |

|

SU733743A1 |

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| Грохот для классификации мелкозернистого материала | 1981 |

|

SU1005949A1 |

| Устройство для классификации и обезвоживания угля | 1990 |

|

SU1727935A1 |

1

Изобретение относится к горной промышленности, в частности к устройствам для классификации и обезвоживания углей.

Известен грохот, включающий корпус, крутонаклонную коническую просеивающую поверхность, загрузочный и разгрузочный бункеры 1.

В грохоте обезвоживание пульпы обеспечивается за счет центробежны х сил при вращении конуса.

Недостатком грохота является то, что при увеличении производительности обезвоживания путем повышения массы подаваемого материала, показатели обезвоживания и классификации значительно ухудшаются, а наличие вращающихся частей приводит к снижению надежности работы устройства.

Наиболее близким техническим решением к предлагаемому по технической сущности и достигаемому результату является грохот, включающий корпус, диффузор для подачи воздуха поперек направления движения материала с рабочей стороны крутонаклонной просеивающей поверхности, воздуховыравнивающую решетку, размещенную

между диффузором и просеивающей поверхностью, и загрузочный и разгрузочный бункеры, расположенные с рабочей стороны просеивающей поверхности 2.

Недостатком грохота является то, что пластины воздуховыравнивающей решетки жестко прикреплены к раме, а входные и выходные патрубки загрузочного и разгрузочного бункеров расположены с зазором по отношению просеивающей поверхности. В итоге ухудшается аэродинамичес10кий режим и снижается эффективность классификации и обезвоживания углей вследствие, невозможности регулирования давления воздуха по длине просеивающей поверхности.

Цель изобретения - повышение эффек15тивности классификации и обезвоживания пульпы путем обеспечения различных режимов аэродинамического воздействия на материал.

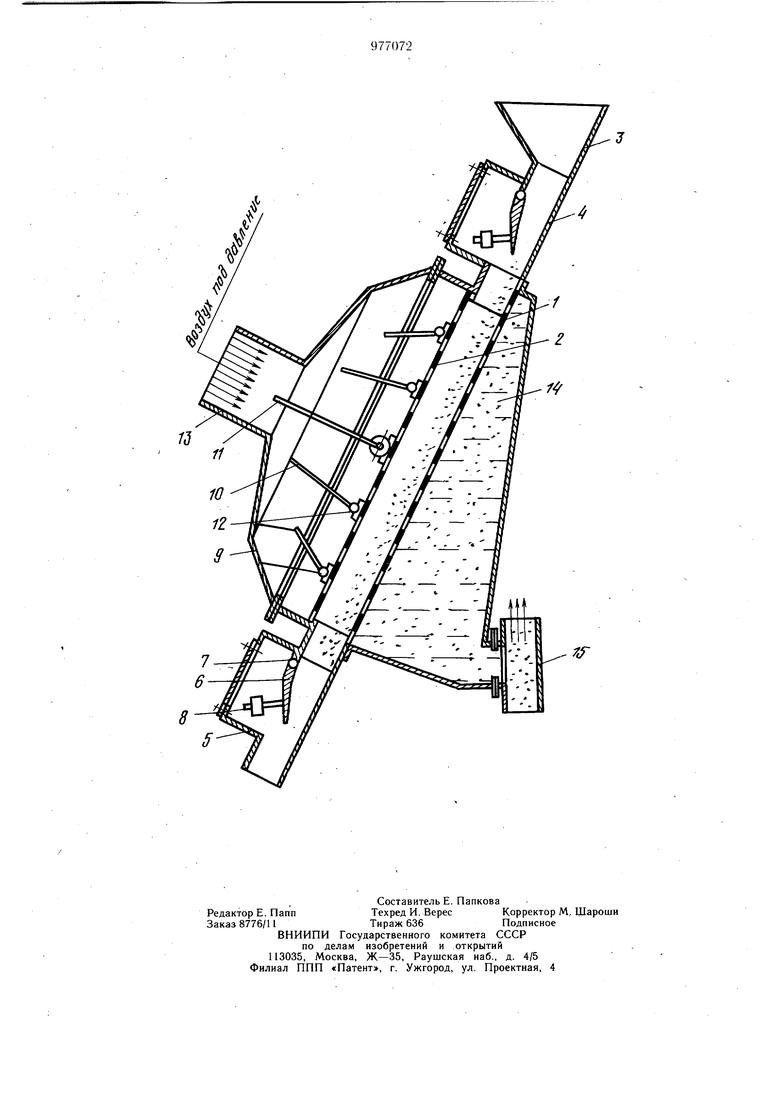

Эта цель достигается тем, что в грохоте, 20 включающем корпус, диффузор для подачи воздуха поперек направления движения материала с рабочей стороны крутонаклонной просеивающей поверхности, воздуховыравнивающую решетку в виде пластин разме. ценных между диффузором и просеивающей поверхностью, загрузочный и разгруз&чный бункеры, расположенные с рабочей стороны просеивающей иоверхности, воздуховыравнивающая решетка снабжена дополнительной перфорированной поверхностью, а пластины установлены щарнирно на обдуваемой стороне перфорированной поверхности и выполнены разновеликими, причем загрузочный и разгрузочный бункеры сопряжены с перфорированной и просеивающей поверхностями. Кроме того, каждый из бункеров снабжен клапаном с контргрузом. На чертеже показана принципиальная схема грохота. Грохот состоит из неподвижной просейваюп1ей поверхности 1, перфорированной поверхности 2, воронки 3, загрузочного4 и разгрузочного 5 бункеров, каждое из которых снабжено клапаном 6, установленным на шарнире 7 с регулируемым контргрузом 8, диффузора 9, пластин 10 для рассечения потока и центральной пластины 11, причем пластины 10 и И выполнены различной длины и установлены на шарнирах -12. Грохот имеет подводящий воздухопровод 13, поддон 14, рессивер 15. Пластины 10 и 1 1 крепятся на воздуховыравнивающей решетке с помощью шарниров 12. Работа грохота осуществляется следующим образом. Исходный материал в виде пульпы, подвергаемый обезвоживанию подается в воронку 3, в загрузочное устройство 4, затем при повыщении уровня пульпы в воронке 3 открывается клапан и пульпа поступает на просеивающую поверхность грохота, где под действием силы тяжести и аэродинамического давления происходит интенсивное выделение подрещетного продукта. При изменении нагрузки возникает необходимость изменения величины аэродинамического давления на участках просеивающей поверхности грохота. Для регулирования величины давления воздуха необходимо изменить положение пластин 10 и 11, щарнирно закрепленных на перфорированной поверхности 2. Подрешетный продукт, насыщенный воздухом, самотеком поступает в поддон 14 и далее в рессивер 15, в котором происходит отделение и эвакуация газообразной фазы (отработанного воздуха) от пульпы. Подрешетный продукт удаляется по мере накопления его в бункере разгрузочного устройства 5 посредством периодического срабатывания клапана 6. Применение в предлагаемом изобретении загрузочного и разгрузочнсло бункеров, соприкасающихся с перфорированной и просеивающей поверхностями, позволяет избежать падения давления и утечек воздуха, подаваемого на сито грохота. Подача, воздуха на тонкий слой материала, поступающего на неподвижное сито грохота, способствует более интенсивной классификации и обезвоживанию исходной пульпы. Формула изобретения 1.Грохот, включающий корпус, диффузор для подачи воздуха поперек направления движения материала с рабочей стороны крутонаклонной просеивающей поверхности, воздуховыравниващуЮ рещетку в виде пластин, размещенных между диффузором и просеивающей поверхностью, загрузочный и разгрузочный бункеры, расположенные с рабочей стороны просеивающей поверхности, отличающийся тем, что, с целью повыщения эффективности классификации и обезвоживания пульпы путе.м обеспечения различных режимов аэродина.мического воздействия на материал, воздуховыравнивающая рещетка снабжена дополнительной перфорированной поверхностью, а пластины установлены щарнирно на обдуваемой стороне перфорированной поверхности и выполнены разновеликими, причем загрузочный и разгрузочный бункеры сопряжены с перфорированной и просеивающей поверхностями. 2.Грохот по п. 2, отличающийся тем, что каждый из бункеров снабжен клапаном с контргрузом. Источники информации, принятые во внимание при экспертизе 1.Оборудование для обогащения угля. Справочное пособие (под ред. Б. Ф. Братченко). М., «Недра, 1979, с. 77. 2.Авторское свидетельство СССР № 411922, кл. В 07 В 9/00, 1971 (прототип).

Авторы

Даты

1982-11-30—Публикация

1981-06-18—Подача