Изобретение относится к области машиностроения, а именно к обеспечению надежности нагруженных деталей, контактирующих по сопряженным поверхностям, за счет снижения контактных напряжений на опорных сопряженных поверхностях деталей.

Известен способ уменьшения усилий сжатия на сопряженных участках поверхностей деталей, включающий размещение между сопряженными поверхностями прокладок, создание напряжений в прокладках путем сжатия деталей до перевода материала прокладок в пластическое состояние и заполнение материалом прокладок малых неровностей на сопряженных участках поверхностей деталей [Сосуды и трубопроводы высокого давления. - Справочник I Е.Р. Хисматуллин, Е.М. Королев, В.И. Лившиц и др. - М.: Машиностроение, 1990, с.80-81]. В этом способе при его использовании, например, для герметичного уплотнения затворов цилиндрических сосудов между сопряженными поверхностями размещают кольца, например, треугольного сечения. Происходит заполнение пластичным материалом колец неровностей поверхности детали непосредственно под кольцом. Это достигается при нагрузках, вызывающих небольшие контактные напряжения на поверхности сопрягаемых деталей за счет большого отношения толщины прокладки к ее ширине, что позволяет материалу прокладки достаточно легко сплющиваться, т.е. растекаться в зазор между сопрягаемыми поверхностями, увеличивая реальную площадь контакта.

В случае, когда зазор между сопрягаемыми поверхностями конструктивно ограничен, а их площадь по условиям нагружения достаточно велика (т.е. когда отношение толщины прокладки к ее ширине мало), прокладка принимает вид тонкой пластинки (фольги), и этот способ не работает, т.к. большая часть материала прокладки находится практически в условиях всестороннего сжатия. При этом даже при значительных (сопоставимых с пределом прочности материала) нагрузках, приложенных к деталям, не происходит реализации контакта по всей площади поверхности, равномерного распределения нагрузки по сопрягаемым поверхностям и уменьшения контактных напряжений.

Кроме того, этот способ нельзя использовать для уменьшения контактных напряжений в случае нестационарных или циклических напряжений сжатия деталей, приводящих к изменению давления сопряженных поверхностей на прокладку или размыканию поверхностей. Неприкрепленные к деталям прокладки при нестационарных нагрузках могут смещаться относительно впадин и выпуклостей поверхностей и в этих неровностях поверхностей будут создаваться недопустимо высокие контактные напряжения.

Известен способ уменьшения рабочих напряжений на елочном замке в узле крепления турбинной лопатки в роторе путем выбора величины зазоров между рабочими поверхностями зубьев замка, обеспечивая равномерное распределение нагрузки по зубьям [Орлов П.И. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн.1 - М.: Машиностроение, 1988, с.330-331]. Этим способом также не удается уменьшить до допустимых значений контактные напряжения на рабочих поверхностях зубьев замка в местах их выпуклостей и впадин и непараллельности сопрягаемых поверхностей, возникающих из-за ограниченной точности изготовления деталей. Также этот способ не позволяет компенсировать недопустимое возрастание контактных напряжений при превышении нагрузки на замковое соединение выше расчетной.

Известен способ измерения контактных напряжений между поверхностями (SU 1763908 А1, от 26.01.90 г., бюл. №35, от 23.09.1992 г.), при котором между поверхностями размещают металлическую прокладку, выполненную из пластичного материала, создают заданное сжимающее напряжение и измеряют деформацию прокладки. Однако данный способ позволяет оценить величину контактных напряжений, но не позволяет их уменьшить.

Техническим результатом, на достижение которого направлено изобретение, является повышение надежности нагруженных деталей, контактирующих по сопряженным поверхностям, за счет снижения контактных напряжений на опорных сопряженных поверхностях деталей, в том числе и при нестационарных или циклических нагрузках, путем перераспределения локальных напряжений, возникающих из-за ограниченной точности изготовления деталей (т.е. когда контакт происходит не по всей поверхности, а в отдельных точках, линиях, зонах) на другие участки сопряженных поверхностей.

Указанный технический результат достигается тем, что в способе снижения контактных напряжений, по меньшей мере, на сопряженном участке между поверхностями деталей размещают прокладку, выполненную из пластичного материала, причем отношение предела прочности материала прокладки к пределу прочности материала каждой детали должно быть не более 0,6.

При этом прокладку могут размещать между рабочей поверхностью зуба елочного элемента соединения лопатки и рабочей поверхностью зуба диска рабочего колеса и фиксировать ее на одной из рабочих поверхностей, причем прокладку могут изготавливать из металлического материала, полученного по порошковой технологии.

Могут также использовать плоскую прокладку или прокладку, изготовленную из металлической сетки, выполненной из никеля НП-2, при этом плоскую прокладку могут выполнять из нержавеющей стали с пористостью 25-40%.

Фиксацию прокладки могут осуществлять точечной сваркой или пайкой.

Новым здесь является то, что в способе снижения контактных напряжений, по меньшей мере, на сопряженном участке между поверхностями деталей размещают прокладку, выполненную из пластичного материала, причем отношение предела прочности материала прокладки к пределу прочности материла каждой детали должно быть не более 0,6.

При этом следует отметить, что в случае необходимости возможно установление прокладки большего размера, чем сопряженный участок между поверхностями.

Данный выбор обусловлен тем, что предел прочности материала прокладки должен быть ниже предела прочности материала сопрягаемых поверхностей (предельное отношение этих параметров не более 0,6) для гарантированного обеспечения целостности поверхности деталей, но достаточным, чтобы прокладка преждевременно не продавливалась и не происходило чрезмерного наклепа материала.

При этом нижний предел прочности материала прокладки определяется для каждого конкретного случая исходя из требуемой степени деформации и заданной нагрузки. В процессе деформации сжатия прочность прокладки должна возрастать, а после окончания пластической деформации прокладки на расчетную величину ее прочность должна сравняться со средней удельной нагрузкой, и тогда процесс пластической деформации останавливается.

Для металлических материалов это может выполняться вследствие деформационного упрочнения (наклепа), т.е. возрастания прочности при пластической деформации. Но если изначальная прочность материала прокладки будет слишком мала, это может привести к ее "выдавливанию" из контактной зоны, либо к чрезмерному наклепу, потере пластичности и разрушению (растрескивание) прокладки.

Размещение прокладки между рабочей поверхностью зуба елочного элемента соединения лопатки и рабочей поверхностью зуба диска рабочего колеса позволяет снизить контактные напряжения на опорных сопряженных поверхностях деталей и повысить надежность таких соединений. Фиксация прокладки на одной из рабочих поверхностей необходима для предотвращения смещения прокладки при нестационарных и циклических нагрузках в условиях вибрации.

Новым также является изготовление прокладки из металлического материала, полученного по порошковой технологии из нержавеющей стали, с объемной пористостью 25-40% или из металлической сетки, выполненной из никеля НП-2.

Выбор параметров прокладки должен обеспечить достаточную деформацию сжатия в процессе нагружения соединения, упрочнение прокладки и прекращение деформации при достижении максимальных нагрузок, поэтому необходимо, чтобы предел прочности материала прокладки был ниже предела прочности материала сопрягаемых поверхностей (предельное отношение этих параметров не более 0,6).

Однако для оптимизации технического результата материал прокладки может обладать достаточно выраженным свойством упрочнения при деформации (наклепываться), обеспечивая необходимую несущую способность. В противном случае материал прокладки будет выдавливаться из зоны контакта.

Температура, при которой происходит разупрочнение (снятие наклепа - возврат и рекристаллизация), должна быть выше рабочей температуры прокладки.

Объемная доля пустот может изменяться в пределах от 20% до 60%, что в большинстве случаев должно обеспечить необходимую деформацию.

В конкретных случаях, при заданных величинах допустимого зазора и приложенной нагрузки (что определяется конструкцией), должны быть определены минимально необходимая абсолютная деформация и несущая способность прокладки.

При использовании определенного типа прокладок и заданных нагрузках необходимо знать относительную деформацию прокладки, чтобы определить нужную ее толщину для обеспечения минимально необходимой абсолютной деформации.

Величина абсолютной деформации прокладки при рабочих нагрузках должна быть не меньше величины имеющихся отклонений от идеальных поверхностей контакта (суммы модулей максимальной глубины впадин и максимальной высоты выступов).

Несущая способность прокладки, т.е. максимальная нагрузка на сжатие, при которой еще продолжается макромасштабная деформация, не должна быть меньше рабочей удельной нагрузки в соединении.

Величины несущей способности прокладки, абсолютной деформации и степени относительной деформации могут быть определены путем испытания образцов прокладки, т.е. путем приложения нагрузки сжатия к образцам прокладки и измерения их толщины до и после приложения нагрузки.

Для исключения смещения при нестационарных или циклических нагрузках в условиях вибрации прокладки фиксируются на одной из контактирующих деталей путем пайки или приварки контактной сваркой концов прокладок, выведенных за пределы контактной зоны.

В качестве материалов для прокладок изложенным выше требованиям отвечают для большинства случаев тканые металлические сетки по ГОСТ 6613-86, а также высокопористый (25-40%) лист (фольга) из нержавеющей стали, полученные по технологии порошковой металлургии. Эти материалы выпускаются серийно, широко распространены и доступны.

На фиг.1 изображен один из вариантов размещения прокладки, при котором прокладку размещают между сопряженными поверхностями елочного замка узла крепления турбинных лопаток на роторе.

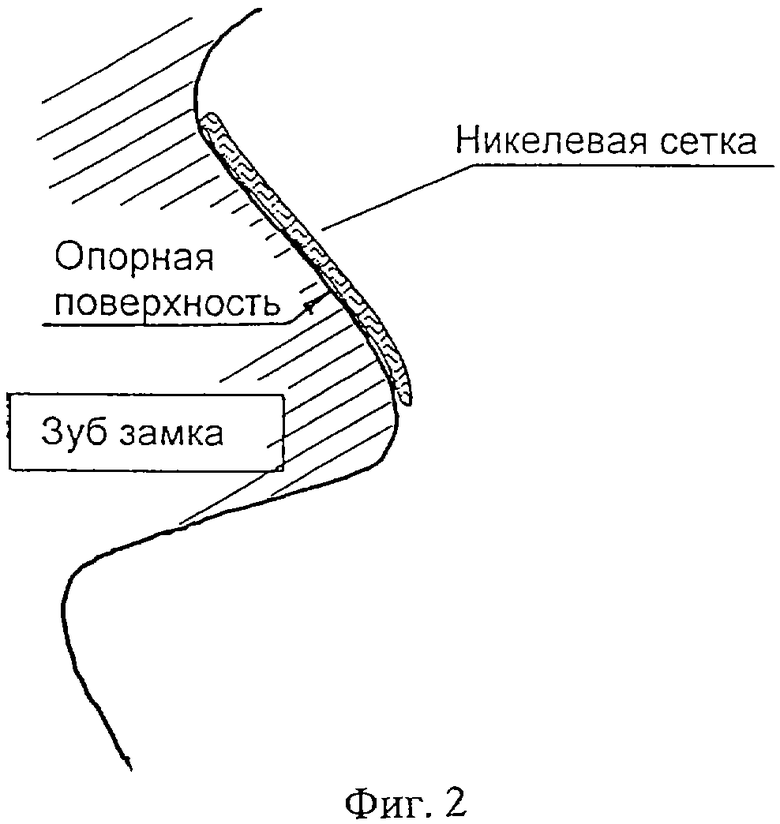

На фиг.2 изображен монтаж прокладки на зубе хвостовика.

На фиг.3 изображена подрезка концов прокладок и точечная приварка прокладок к торцу хвостовика.

Способ снижения контактных напряжений на сопряженном участке поверхности деталей заключается в том, что, по меньшей мере, на сопряженном участке между поверхностями деталей размещают прокладку, выполненную из пластичного материала, причем отношение предела прочности материала прокладки к пределу прочности материала каждой детали должно быть не более 0,6.

В конкретном случае способ используют для снижения контактных напряжений на рабочих сопряженных поверхностях елочного замка узла крепления турбинных лопаток на роторе (фиг.1). Прокладку размещают между рабочей поверхностью зуба елочного элемента соединения лопатки и рабочей поверхностью зуба диска рабочего колеса. На фиг.1 показаны нерабочие поверхности зуба гребенки 1 и рабочие поверхности зуба гребенки 2.

Поскольку любые контактирующие поверхности имеют отклонения от идеальной формы, как микромасштабные (шероховатость), так и макромасштабные (непараллельность, неплоскостность, в случае наличия у детали нескольких контактирующих поверхностей - разношаговость), которые в общем случае условно можно свести к выпуклостям (выступам) и впадинам, то при сжатии неидеально изготовленных сопрягаемых поверхностей в контакт сначала вступают выступы. На выступах возникают локальные контактные напряжения, а другие участки сопрягаемых поверхностей (впадины) остаются в ненапряженном состоянии. При повышении нагрузки контактные напряжения могут достигнуть некоторых критических для данного материала значений (напряжения смятия). При этом материал детали непосредственно под локальными контактными площадками на некоторой глубине, равной примерно 0,3-0,4 от размеров этих площадок, испытывает касательные к поверхности напряжения недопустимой величины, которые приводят к появлению трещин и выкрашиванию частиц материла из поверхности (питтинг). Затем возникают новые локальные площадки контакта, и поверхность детали продолжает разрушаться.

Для того чтобы избежать разрушения сопряженных поверхностей из-за недопустимо больших локальных контактных напряжений, между поверхностями размещают прокладку.

При данном способе используют прокладки из пластичного материала, структура которого содержит обеспечивающий необходимую прочность каркас и равномерно распределенные в нем пустоты (поры). Это при сжатии позволяет прокладке деформироваться сначала за счет изгибной деформации каркаса и частичного уменьшения пустот, затем сплющивания металлического каркаса и пластического перетекания металла в оставшиеся пустоты. В большей степени это будет происходить в местах выпуклостей (выступов), в меньшей степени в местах впадин поверхности, но часть приложенной нагрузки в любом случае будет воспринята впадинами, что соответственно снизит нагрузку с выпуклостей.

Процесс деформации прокладки будет продолжаться до момента, пока ее прочность на сжатие, увеличиваясь за счет наклепа, не сравняется с приложенной удельной нагрузкой, а зазор между контактными поверхностями будет заполнен прокладкой. Эта ситуация соответствует оптимальной работе прокладки. При дальнейшем возрастании нагрузки произойдет окончательное заполнение пустот металлом, и, если толщина прокладки существенно меньше ее ширины, деформация прекратится, так как материал в основном будет работать в условиях всестороннего сжатия. В этом случае можно констатировать, что приложенная нагрузка превысила несущую способность прокладки, что может привести к чрезмерному наклепу материала прокладки, потере пластичности и растрескиванию.

Способ реализуется следующим образом (рассмотрим на примере елочного соединения). Для снижения высоких контактных напряжений между рабочими поверхностями елочного замка в их разомкнутом (несжатом) состоянии размещают прокладку, например тканную сетку из никеля НП-2 (фиг.2) №004 (размер ячейки 40×40 мкм, проволока диаметром 30 мкм), нарезанную, например, на полоски. Толщина сетки 65 мкм (при допустимом зазоре между рабочими поверхностями зубьев хвостовика и паза до 100 мкм).

Согласно ГОСТ 2179-75. Проволока из никеля и кремнистого никеля. Технические условия, (табл.2) прочность на растяжение проволоки из мягкого никеля НП-2 σB≥43 кг/мм2. Для материала диска ЭИ961-Ш σB=88÷102 кг/мм2, а для материала лопатки ЧС88У-ВИ σB=90÷94 кг/мм2. Следовательно, отношение предела прочности материала прокладки к пределу прочности материала диска и лопатки не более 0,6.

Измеренная величина относительной деформации при рабочей удельной нагрузке составляет 60%, величина абсолютной деформации - 36 мкм, что превышает суммарный допуск на отклонения геометрии поверхностей хвостовика (на неплоскостность, непараллельность и разношаговость). Рабочая температура в районе зубьев не превышает 400°С, что не превышает температуру рекристаллизации для никеля.

Концы полосок никелевой сетки, выходящие за пределы сопрягаемых поверхностей, прикрепляют к одной из деталей елочного замка точечной сваркой или пайкой (в двух точках на углах), например, к замку лопатки или диску ротора (фиг.3). Затем собирают замок и раскручивают ротор. Центробежные силы сжимают сопрягаемые рабочие поверхности елочного замка.

Зона контакта представляет собой плоский участок рабочей поверхности зуба. При раскрутке диска под действием центробежных сил прокладки сжимаются между рабочими поверхностями зубьев и деформируются, более равномерно распределяя нагрузку между зубьями и по контактной поверхности каждого зуба, как описано выше. Кроме того, становятся нагруженными прилегающие к плоской контактной зоне участки криволинейной поверхности со стороны основания и вершины зуба, их площадь и доля воспринимаемой нагрузки по мере деформации прокладки увеличиваются, обеспечивая значительное снижение контактных напряжений.

Таким образом, при выполнении способа в конкретном примере достигается конкретный технический результат, направленный на повышение надежности нагруженных деталей путем распределения локальных контактных напряжений на другие участки сопряженных поверхностей деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2464350C2 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1995 |

|

RU2096157C1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2005 |

|

RU2296864C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2001 |

|

RU2199669C2 |

| СПОСОБ СОПРЯЖЕНИЯ ПЛИТЫ МОСТОВОГО ПОЛОТНА С БАЛКАМИ ПРОЛЕТНОГО СТРОЕНИЯ | 1997 |

|

RU2119989C1 |

Изобретение относится к области машиностроения и может быть использовано при конструировании узлов, детали которых при работе подвергаются воздействию нагрузок, в том числе нестационарных или циклических. Между поверхностями деталей, по меньше мере на участке их сопряжения, размещают прокладку из пластичного материала. Отношение предела прочности материала прокладки к пределу прочности материала каждой детали составляет не более 0,6. Может быть использована плоская прокладка из нержавеющей стали с объемной пористостью 25-40% или прокладка в виде металлической сетки. Прокладка может быть зафиксирована с помощью сварки или пайки. При соединении турбинной лопатки с диском рабочего колеса прокладку размещают между рабочими поверхностями зуба елочного элемента лопатки и зуба диска и фиксируют на одной из рабочих поверхностей. В результате обеспечивается повышение надежности нагруженных деталей за счет перераспределения локальных напряжений, вызванных неточностью изготовления. 6 з.п. ф-лы, 3 ил.

| УЗЕЛ СОЕДИНЕНИЯ ШТАМПОДЕРЖАТЕЛЯ С ШАБОТОМ МОЛОТА | 1996 |

|

RU2100126C1 |

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

| Узел валков прокатной клети | 1973 |

|

SU495109A1 |

| Производные эндо-3-гидрокси-анти-2-(4-фенокси-3-гидрокси-1 @ -бутенил)-бицикло- @ 3,2,0 @ -гептан-6-она в качестве полупродукта для синтеза 16-феноксизамещенных аналогов простагландина @ и (4-фенокси-3-алкокси-1 @ -бутенил)-1-пентилкупраты лития в качестве исходного для получения производных эндо-3-гидрокси-анти-2(4-фенокси-3-гидрокси-1 @ -бутенил)-бицикло- @ 3,2,0 @ -гептан-6-она | 1983 |

|

SU1211251A1 |

Авторы

Даты

2008-03-20—Публикация

2006-01-30—Подача